Автоматические линии

Второй этап автоматизации – автоматизация систем машин; создание автоматических линий охватывает решение таких конструкторских задач, как создание механизмов межстаночной транспортировки, изменения ориентации, накопления заделов, а также систем управления машинными комплексами.

Эти задачи не могли быть решены на базе того арсенала конструктивных решений, который к тому времени был накоплен применительно к автоматизации отдельных рабочих машин. Так, автоматизация операций внутристаночной транспортировки (загрузка, подача из позиции в позицию, выгрузка) осуществляется механизмами и устройствами, которые могут действовать лишь в ограниченном пространстве (автооператоры, мальтийские механизмы поворота и др.), в едином рабочем цикле машины. От механизмов межстаночной транспортировки требуется не только хорошая дистанционность, но и возможность независимой от оборудования работы, не только перемещение изделий с заданным ритмом, но и их накопление. Задачи межстаночной транспортировки потребовали совершенно иных конструктивных решений.

Аналогично, управление циклом машин строилось главным образом на основе распределительного вала с кулачками, который задает всем цикловым механизмам и устройствам фиксированную последовательность срабатывания с остановом всей машины при отказе любого элемента. .

Для управления автоматической линией такая схема непригодна не только из-за ограниченной дистанционности управления (невозможно протянуть распре-делительный вал на десятки метров вдоль всей линии), но и более сложной функциональной связи между отдельными элементами: станками, транспортной системой и т. д. Поэтому системы управления автоматических линий строятся почти исключительно на электрической основе. Часто управление отдельными машинами производится на механической основе — от распределительных валов, а взаимосвязь между ними — электрическим путём. Аналогично более сложными являются проблемы автоматизации накопления заделов, удаления отходов и др.

Первая в СССР автоматическая линия была создана в 1939 г. на Волгоградском тракторном заводе И. П. Иночкиным. К этому же времени относятся попытки создания первых простейших автоматических линий на заводах подшипниковой промышленности. В годы второй мировой войны в промышленную эксплуатацию были введены первые образцы автоматических линий из агрегатных станков, на которых межстаночная транспортировка решается наиболее просто — путём применения линейных шаговых транспортёров.

В настоящее время линии из агрегатных станков получили широкое применение в различных отраслях машиностроения для изделий, неподвижных при обработке, главным образом корпусных изделий (блоки цилиндров и головки блока цилиндров двигателей, корпуса электродвигателей, редукторов и передаточных механизмов, картеры коробок перемены передач), а также шатунов, коленчатых валов, базовых деталей гидро - и пневмоаппаратура

и т. п.

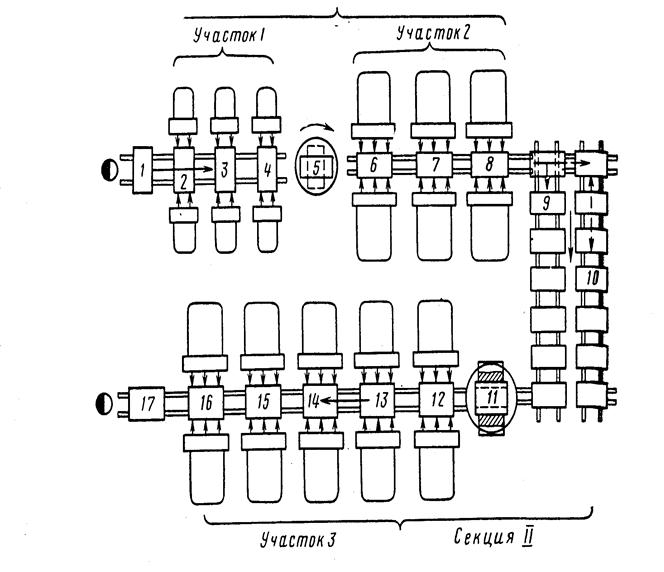

Типовая планировочная схема автоматической линии из агрегатных станков показана на рис. 1-10. Линия скомпонована однопозиционных двухсторонних агрегатных станков, работающих на проход, и разделена на две независимые секции, между находится межоперационный накопитель. В линии имеется 11рабочих позиций, на которых обрабатываемые одновременно с двух сторон, а иногда – и сверху изделия зажимаются и фиксируются в стационарных приспособлениях. Между отдельными технологическими участками 1, 2, 3 располагаются механизмы изменения, ориентации в вертикальной 5 и горизонтальной плоскостях 11. Установка изделий на первую позицию и съём с последней произво- дятся вручную или с помощью подъёмно-транспортных средств. Автоматические линии из агрегатных станков, как правило, относятся к линиям с жёсткой межагрегатной связью, где станки и элементы транспортной системы должны работать в едином жёстком ритме, а отказ любого элемента (инструмента, механизма, устройства) вызывает останов всей линии. В линиях, разделённых на отдельные секции межоперационными накопителями, жесткая связь осуществляется в пределах одной секции.

Так, согласно рис.I-10 в едином ритме должны работать станки техноло-гических участков 1 и 2 (2-4 и 6-8), их шаготранспортёры, поворотный стол 5. Рабочий цикл начинается с движения вперёд шагового транспортёра участка, который перемещает изделия в следующую позицию.

Рис. I- 10. Автоматическая линия из агрегатных станков:

1– позиция загрузки заготовок; 2–4, 6–8, 12–16 – рабочие позиции;

5 и 11 – поворотные столы; 9– поперечный транспортёр; 10 – межоперационный накопитель; 17 – позиция съёма готовых изделий

После окончания хода даётся команда на фиксацию и зажим изделий в приспособлениях, после чего следует общая команда на пуск всех силовых головок, каждая головка в соответствии с видом, характером и режимами обработки выполняет быстрый подвод, медленную рабочую подачу, быстрый отвод и останов в исходное положение. Как только получен последний сигнал о возврате силовых головок, производится разжим изделий и вывод фиксаторов, после чего следует новый ход транспортёра вперед – начинается новый рабочий цикл.

Возврат транспортеров в исходное положение совмещается с обработкой, когда изделия закреплены в приспособлениях. В это же время происходит поворот стола 5, куда при ходе транспортера вперед подана деталь с последней позиции технологического участка. За интервал времени до следующего хода транспортера стол поворачивается вперед, деталь снимается транспортером следующего участка, после чего стол возвращается в исходное положение. Как видно, рабочие циклы смежных технологических участков, разделенных поворотными столами, или кантователями, смещаются

по фазе.

Межоперационные накопители 10 позволяют локализовать действие отказов (при выходе из строя какого-либо элемента останавливается не вся линия, а только одна секция) и тем самым повысить производительность и надёжность линии в работе. Если накопитель сквозного типа (через него проходят все изделия), рабочие циклы смежных секций независимы. При тупиковых накопителях, которые работают на приём или выдачу только при останове одной из секций (см. рис. 1-10), рабочие циклы секций взаимосвязаны.

Автоматические линии из агрегатных станков, как и отдельные агрегатные станки, компонуются в основном из унифицированных узлов: силовых столов и головок, линейных шаговых и поперечных транспортёров, поворотных столов, кантователей, накопителей, гидропанелей, электрошкафов и др. Как и в отдельных станках (см. рис. 1-8), оригинальными узлами являются лишь шпиндельные коробки станков, приспособления для закрепления изделий и другие элементы.

Если изделия, предназначенные для обработки на линии, не имеют хорошей устойчивости при установке на базовой поверхности и межпозицион-ном транспортировании, их обработка производится на особых приспособлениях-спутниках, которые перемещаются из позиции в позицию, зажимаются и фиксируются в стационарных приспособлениях. Конструктивной особенностью линий со спутниками является наличие специального транспортера возврата спутников в начало линии, где и происходит замена обрабатываемых изделий.

Автоматические линии из агрегатных станков являются в настоящее время основным типом линий для механической обработки и сборки изделий, непод-вижных при обработке (кроме мелких изделий круглого и прямоугольного сечения, обрабатываемых на роторных линиях).

Для обработки тел вращения (колец, шестерен, валов и т. д.) создаются линии из типового оборудования, скомпонованные из токарных,шлифовальных,доводочных и других станков. Наибольшее количество таких линий эксплуати-руется в подшипниковой промышленности, что объясняется массовостью и стабильностью выпускаемой продукции, отработанными типовыми техноло-гическими процессами и конструкцией технологического оборудования.

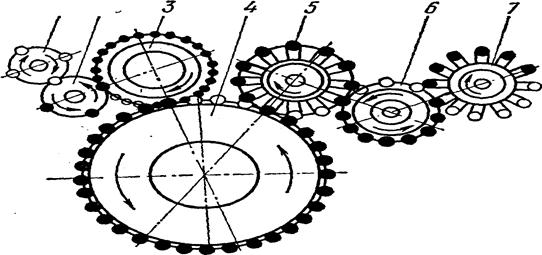

Конструктивная схема типовой автоматической линии с гибкой межагре-гатной связью для обработки колец подшипников показана на рис. I-11. Обрабатываемые изделия поступают в приёмный лоток подъёмника, поднимаются и поступают в ячейки транспортера-распределителя цепного типа с непрерывным перемещений замкнутой цепи. Из ячеек специальными механизмами выдачи кольца выдаются в подводные лотки параллельно работающих станков.

Как правило, станки представляют собой типовые конструкции полуавтоматов и автоматов, которые оснащены механизмами автоматической загрузки-выгрузки, дополнительными устройствам управления, контроля и блокировки. Так, для токарной обработки используются универсальные полуавтоматы типа 1265, 1240 и др. оснащенные автооператорами.

По окончании обработки кольца через отводные лотки и механизмы приёма поступают на отводящий транспортёр цепного типа с непрерывным движением цепи. Цепной транспортёр передает обработанные кольца к подъёмнику следующего технологического участка. Транспортная система линии выполняет функции не толы транспортирования, но и распределения потоков обработки, а также накопления заделов, которые позволяют обеспечить независимую работу отдельных агрегатов, встроенных в линию.

Накопление обрабатываемых изделий происходит в лотках, в ячейках транспортёра-распределителя, на цепи отводного транспортера. При значитель-ном различии в производительности сменных участков между ними располагаются специальные автоматические накопители заделов цепного, лоткового или много-ярусного типа.

Как показано на рис. 1-11, все агрегаты линии работают независимо. Такие системы называются линиями с гибкой межагрегатной связью.

К числу линий из типового оборудования относится и значительная часть автоматических линий роторного типа, в котором обработка и межоперационная передача изделий происходят в процессе их непрерывного транспортного движения посредством вращения технологических (рабочих) и транспортных роторов.

На рис. 1-12 показана конструктивная схема элементарной роторной группы, состоящей из рабочего (технологического) ротора и двух транспортных – для загрузки изделий в технологический ротор и их съёма.

Приведенный на рисунке ротор является сборочным, и имеют два яруса загрузки изделий и один ярус съёма. Числа оборотов всех роторов подбираются таким образом, чтобы линейные скорости были одинаковыми. Благодаря этому при синхронном движении на участке сопряжения происходит передача собираемых элементов из клещей загрузочного ротора в клещи рабочего сборочного ротора.

Рис.I-11 Автоматическая линия с гибкой межагрегатной связью:

1- приемный лоток подъёмника; 2- толкатель; 3 – отсекатель подъёмника; 4 – отводные лотки станков; 5 – шахта подъёмника; 6 – отсекатель транспортёра-распределителя; 7 – цепь транспортёра; 8 – транспортируемые заготовки; 9- дно транспортёра;10– основание транспортёра;11 – привод цепи; 12 – подводящие лотки станков; 13- подъёмник второго участка; 14 – привод отводящего транспортёра; 15 – цепь транспортёра; 16 – лоток транспортёра; 17 – станки первого участка; 18 –механизм выдачи изделий на отводящий транспортёр; 19 – противовес механизма выдачи; 20 – звёздочка отводящего транспортёра; 21 – межоперационный накопитель.

В процессе дальнейшего транспортного движении при вращении ротора происходит сборка изделий путём их взаимного осевого перемещения. Также на ходу происходит передача собранных изделий в клещи транспортного ротора выдачи, откуда изделия могу передаваться в последующие рабочие роторы для контроля маркировки.

а]

Рис. 1-12. Роторный автомат сборки:

а – конструктивная схема: 1– блок нижней системы привода сборочного ротора; 2 – ползуны нижнего привода; 3– нижний шток инструментального блока; 4 – нижний диск транспортного (загрузочного) ротора; 5 – собираемые элементы; 6– клещевые захваты; 7 – верхний диск транспортного (загрузочного) ротора; 8 – вал транспортного ротора; 9 – блок верхней системы привода сборочного ротора; 10 – зубчатая передача транспортного вращения ротора; 11 – верхняя часть станины; 12 – торцовый кулачок верхней системы привода; 13 – ползун верхней системы привода; 14 – пазовый кулачок верхней системы привода; 15 – блокодержатели; 16 – собранные детали; 17 –инструментальные блоки; 18 –нижняя часть станины; /9 –основной вал сборочного ротора; б – траектория перемещения изделий

Комбинируя типовые конструкции технологических роторов; для различных процессов обработки, получаем автомат: роторные линии. Типовая планиро-вочная схема автомата роторной линии применительно к процессам изготовления резьбовых неармированных изделий из термореактивных материалов методом прессования приведена на рис. 1-13

Наибольшее применение автоматические роторные линии получили для техноло-гических процессов штамповки, вытяжки, прессования, таблетирования,дозирования, сборки, контроля и других процессов, в которых траектория главного движения является прямолинейной, а изделия по своей форме могут закрепляться

в клещевых захватах.

Требования обеспечения высокой производительности обусловили появление автоматических линий из специального оборудования, в которых технологические процессы обработки, оборудование и транспортные средства разрабатываются специально для данного конкретного изделия и условий производства.

1 2

1 2

Рис. I – 13. Структурная схема роторной автоматической линии:

1 – ротор загрузки; 2,5, 7– транспортные роторы; 3,4,6 – технологические роторы

Такой подходпозволяет создавать системы с высокой производительностью благодаря новым прогрессивным методам обработки. Однако большинство таких линий являются уникальными, т. е. создаются в одном – двух экземплярах, поэтому они имеют высокую стоимость и сложность в обслуживании.

Первыми автоматическими линиями из специального оборудования явились созданные ЭНИМСом автоматические линии для обработки автомобильных поршней, введенные в эксплуатацию в 1951 году. В дальнейшем ряд специальных линий был разработан для производства колец подшипников, одновенцовых шестерен, шлицевых валов и т.д. Однако опыт эксплуатации таких линий показал нецелесообразность их массового применения, так как низкая надёжность в работе приводила к значительным простоям и необходимости иметь большое количество наладчиков, что практически сводило на нет преимущества этих систем – их производительность и сокращение количества обслуживающих рабочих по сравнению с неавтоматизированным производством.

Тенденцией последних лет является появление нового типа автоматических линий – линий с программным управлением, которые позволяют решать вопросы автоматизации не только массового, но и серийного производства и становятся основой комплексной автоматизации.

Лекция 1, раздел 11