Освещенность объектов контроля при различных уровнях чувствительности

Классификация чувствительности капиллярных методов контроля

| Класс чувствительности | Минимальный размер (ширина раскрытия) дефекта, мин |

| I II ІІІ ІV Технологический | Менее I От I до 10 От 10 до 100 От 100 до 500 Не нормируют |

По ГОСТ 18442-80, в зависимости от минимального размера выявляемых дефектов, установлено четыре класса чувствительности капиллярных методов НК (табл.2).

Класс чувствительности устанавливает разработчик объекта контроля.

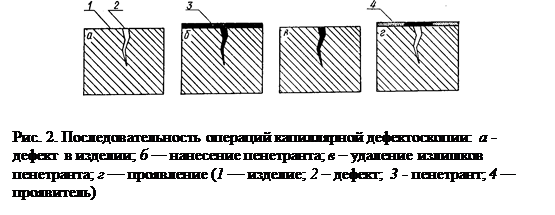

Процесс контроля капиллярными методами состоит из ряда последовательных технологических операций, схематически представленных на рис.1.

Необходимым условием выявления дефектов капиллярными методами НК является наличие полостей, свободных от загрязнений и имеющих выход на поверхность контролируемого изделия. Поэтому первой технологической операцией является подготовка изделия к контролю, заключающаяся в очистке его поверхности и полостей дефектов от загрязнений и лакокрасочных покрытий с последующей сушкой (рис. 1а).

Необходимым условием выявления дефектов капиллярными методами НК является наличие полостей, свободных от загрязнений и имеющих выход на поверхность контролируемого изделия. Поэтому первой технологической операцией является подготовка изделия к контролю, заключающаяся в очистке его поверхности и полостей дефектов от загрязнений и лакокрасочных покрытий с последующей сушкой (рис. 1а).

Затем выполняются операции обработки объекта контроля дефектоскопическими материалами: заполнение полостей дефектов индикаторным пенетрантом (рис. 1б), удаление избытка индикаторного пенетранта с поверхности изделия (рис. 1в), нанесение проявителя (рис. 1г).

Затем на поверхность контролируемого объекта наносится проявитель пенетранта (рис. 1д) распылением, кистью, погружением, обливанием, распылением в электростатическом поле, методом воздушной взвеси или распыления (для порошкообразных проявителей), электроосаждением, наклеиванием (для пленочных проявителей).

Затем следует собственно операция дефектации, т.е. обнаружение индикаторных следов дефектов на поверхности контролируемого объекта (рис. 1е и 1ж).

Подготовка объектов к контролю включает очистку контролируемой поверхности и полостей дефектов от всевозможных загрязнений, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, оставшихся от предыдущего контроля, а также от сушки контролируемой поверхности и полостей дефектов.

Различают следующие способы подготовки контролируемой поверхности:

- механический — очистка струёй абразивного материала (песком, дробью, косточковой крошкой) или механической обработкой поверхности;

- паровой — очистка в парах органических растворителей;

- растворяющий — очистка промывкой, протирка с применением воды, водных моющих растворов или легколетучих растворителей;

- химический — очистка водными растворами химических реактивов;

- электрохимический — очистка водными растворами химических реактивов с одновременным воздействием электрического тока;

- ультразвуковой — очистка растворителями, водой или водными растворами химических соединений в ультразвуковом поле с использованием ультразвукового капиллярного эффекта;

- анодно-ультразвуковой — очистка водными растворами химических реактивов с одновременным воздействием ультразвука и электрического тока;

- тепловой — очистка прогревом при температуре, не вызывающей недопустимых изменений материала контролируемого объекта и окисления его поверхности;

- сорбционный — очистка смесью сорбента и быстросохнущего органического растворителя, наносимой на очищаемую поверхность, выдерживаемой и удаляемой после высыхания.

При подготовке объекта к контролю в необходимых случаях проводят работы по снятию или компенсации остаточных или рабочих напряжений в объекте, сжимающих полости искомых дефектов. При поиске сквозных дефектов в стенках трубопроводных систем, баллонов, агрегатов и аналогичных полостных объектов, заполненных газом или жидкостью и находящихся под избыточным давлением, полости таких объектов освобождают от жидкости и доводят давление газа в них до атмосферного.

Обработка объекта дефектоскопическими материалами включает следующие этапы: заполнение полостей дефектов индикаторным пенетрантом; удаление избытка индикаторного пенетранта; нанесение проявителя, если этого требует используемый метод.

Известны следующие способы заполнения дефектов индикаторным пенетрантом:

- капиллярный — самопроизвольное заполнение полостей дефектов индикаторным пенетрантом, наносимым на контролируемую поверхность смачиванием, погружением, струёй, распылением сжатым воздухом, хладоном или инертным газом;

- вакуумный — заполнение полостей дефектов индикаторным пенетрантом при давлении в их полостях менее атмосферного;

- компрессионный — заполнение полостей дефектов индикаторным пенетрантом при воздействии на него избыточного давления;

- ультразвуковой — заполнение полостей дефектов пенетрантом в ультразвуковом поле с использованием ультразвукового капиллярного эффекта;

- деформационный — заполнение полостей дефектов индикаторным пенетрантом при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения.

При выявлении сквозных дефектов пенетрант иногда наносят на поверхность, противоположную контролируемой. Избыток его удаляют или гасят на контролируемой поверхности с применением очистителя или без него в возможно короткий промежуток времени от момента окончания заполнения полостей дефектов до момента начала проявления.

Различают следующие способы удаления индикаторного пенетранта:

- протирка — удаление индикаторного пенетранта салфетками с применением или без применения очищающего состава или растворителя;

- промывка — удаление индикаторного пенетранта водой, специальным очищающим составом или их смесями (погружением, струёй или распыленным потоком);

- обдувка — удаление индикаторного пенетранта струёй песка, дроби, косточковой крошки, древесными опилками;

- гашение — устранение люминесценции или цвета воздействием гасителя.

При использовании водосмываемых (после воздействия очистителя) индикаторных пенетрантов перед употреблением проявителей любого типа (кроме суспензий на водной основе) мокрую контролируемую поверхность подвергают естественной сушке или сушке в потоке воздуха. Допускается протирка чистой гигроскопической тканью, ветошью, древесными опилками, а также удаление индикаторного пенетранта обдувкой и гашением без предварительной обработки очистителем и водой.

При нанесении проявителей используется один из следующих способов:

- электроосаждение — нанесение проявителя распыление — нанесение жидкого проявителя струёй воздуха, хладона, инертною газа или безвоздушным методом;

- электрораспыление — нанесение проявителя в электростатическом поле с воздушным или безвоздушным распылением;

- воздушной взвеси — нанесение порошкообразного проявителя созданием его воздушной взвеси в камере, где размещен объект контроля;

- кистевой — нанесение жидкого проявителя кистью, щеткой или средствами, их заменяющими;

- погружение — нанесение жидкого проявителя кратковременным погружением в него объекта контроля;

- обливание — нанесение жидкого проявителя обливанием;

- погружением в него объекта контроля с одновременным воздействием электрического тока;

- посыпание — нанесение порошкообразного проявителя припудриванием или обсыпанием объекта контроля;

- наклеивание — нанесение ленты пленочного проявителя прижатием липкого слоя к объекту контроля.

При использовании самопроявляющихся, фильтрующихся и других индикаторных пенетрантов, не требующих нанесения проявителя, последний не наносят.

Проявление следов дефектов представляет собой процесс образования рисунка в местах наличия дефектов. Известны следующие способы проявления индикаторных следов дефектов:

- временной — выдержка объектов на воздухе до момента полного и четкого появления индикаторных следов дефектов;

- тепловой — нагревание объектов при нормальном атмосферном давлении;

- вакуумный — создание вакуума над поверхностью объекта с постоянным или изменяющимся по определенному закону разрежением;

- вибрационный — упругодеформационное воздействие на объект посредством вибрации, циклического или статического его нагружения.

Обнаружение дефектов представляет собой сочетание или отдельное использование способов наблюдения и регистрации индикаторного следа (табл. 3)

Таблица З

Технологические характеристики методов и способов контроля

| Наименование метода | Способ обнаружения индикаторного следа дефекта | Обозначе-ние капилляр-ных методов и способов | Технологическая характеристика |

| Проника-ющих растворов | Яркостный (ахроматический) | Я | Обнаружение дефектов по индикаторному ахроматическому следу в видимом излучении |

| Цветной (хроматический) | Ц | Обнаружение дефекта по цветному индикаторному следу в видимом излучении | |

| Люминесцентный | Л | Обнаружение дефекта в длинноволновом ультрафиолетовом излучении по люмицесцирующему видимым излучением индикаторному следу | |

| Люминесцентно-цветной | ЛЦ | Обнаружение дефекта по цветному или люминесцирующему индика-торному следу в видимом пли длинноволновом ультрафиолетовом излучении | |

| Фильтрующихся суспензий | Люминесцентный Цветной | ФЛ ФЦ | Обнаружение дефекта по скоплению отфильтрованных частиц (люмине-сцентных, цветных, люминесцентно-цветных) |

| Капиллярно-электростатиче-ский | КЭ | Обнаружение дефектов в неметаллических объектах по индикаторному следу, образованному наэлектризованным порошком и пенетрантом | |

| Комбини-рованный | Капиллярно-электроиндуктив-ный | КИ | Обнаружение дефектов в неэлектропроводных объектах электроиндуктивным методом по изменению удельной электрической проводимости в зоне дефекта, заполненного пенетрантом |

| Капиллярно-магнитопорош-ковый | КМ | Обнаружение дефектов (поверх-ностных отдельно от подповерх-ностных) в намагничиваемых ферромагнитных объектах по индикаторному следу, образованному проявителем, содержащим ферро-магнитный порошок, и индикаторным пенетрантом | |

| Капиллярно-радиационный излучения | КР | Обнаружение дефектов по наличию ионизирующего излучения в зоне дефекта, заполненного радиоактивным пенетрантом | |

| Капиллярно-радиационный поглощения | КП | Обнаружение дефектов по пог-лощению ионизирующего излучения в зоне дефекта, заполненного пене-трантом, поглощающим излучение | |

| Капиллярно- акустический эмиссионный | КАЭ | Обнаружение дефектов по акустической эмиссии затвердевшего в полостях дефектов пенетранта при пластическом деформировании изделий | |

| Капиллярно-электроразряд-ный | КЭР | Обнаружение дефектов по характеристикам разряда в переменном или постоянном электрическом поле при заполнении дефектов пенетрантом со специальными электрическими свойствами |

Осмотр деталей после их обработки дефектоскопическими материалами требует специальных условий освещенности, которые регламентируются в зависимости от установленного класса чувствительности. При цветном и ахроматическом методах капиллярного НК с визуальным способом выявления дефектов применяется комбинированное (общее и местное) освещение. Применять только общее освещение допускается в тех случаях, когда по условиям технологии использовать местное освещение невозможно. На стационарных рабочих местах применять только местное освещение не допускается.

В качестве источников света используются люминесцентные лампы (преимущественно типа ЛБ или ЛХБ), а также лампы накаливания. Не допускается применять газоразрядные лампы высокого давления (ДРЛ, металлогалогенные).

Для ограничения пульсации освещенности применяется двух или более ламповые стандартные светильники с аппаратурой включения УБИ и УБК. Одноламповые люминесцентные светильники для местного освещения допускается применять только при использовании преобразователей на повышенную частоту. Кроме того, должны быть приняты меры для ограничения отражений блескости.

При люминесцентном методе НК ультрафиолетовая облученность контролируемой поверхности может быть измерена химическими методами, основанными на реакции разложения щавелевой кислоты под действием ультрафиолетового излучения. Однако на практике применяется косвенный метод оценки ультрафиолетовой облученности, подробно изложенный далее, в разделе "Проверка капиллярных дефектоскопов". За относительную единицу интегральной облученности принимают облученность, при которой люминесцентный экран излучает световой поток, создающий освещенность 2 лк.

Уровень освещенности объектов при контроле капиллярными методами выбирается в зависимости от требуемой чувствительности. Значения освещенностей для выявления протяженных индикаторных следов дефектов типа трещин в зависимости от класса чувствительности приведены в табл. 4.

Таблица 4

| Класс чувствитель-ности | Условия визуального выявления протяженных индикаторных следов дефектов (соотношение ширины следа и ширины раскрытия дефекта 10:1) | |||||

| Ультрафиолетовая облученность при использовании люминесцентных методов (Л, ЛЦ, ФЛ, ФЛЦ) | Освещенность, лк, при использовании цветных и яркостных методов (Ц, Я, ФЦ) для ламп | |||||

| люминесцентных | накаливания | |||||

| отн. ед. | мкВт\см2 | Комбинированная | Общая | Комбинированная | общая | |

| I | 300±100 | 3000±1000 | ||||

| II | 300±100 | 3000±1000 | ||||

| III | 150±50 | 1500±500 | ||||

| IV | 75±25 | 750±250 | ||||

| Технологический | До 50 | До 500 |