ВОЛОКОННЫЕ ЭЛЕМЕНТЫ

Волоконные элементы: гибкие и жесткие световоды, жгуты, спеченные шайбы, фоконы, волоконные линзы и другие, используют в оптических приборах для передачи и коммутации световых сигналов, передачи оптического изображения, преобразования формы светового сигнала или оптического изображения, коррекции кривизны поля оптической системы.

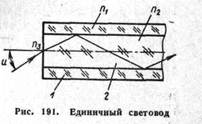

Одножильный световодявляется основой всех волоконных элементов. Он имеет световедущую жилу 2 из оптической среды с высоким показателем преломления n2; жила окружена светоизолирующей оболочкой 1 с низким показателем преломления n1(рис. 191). Распространение лучей в единичном световоде происходит благодаря многократным полным внутренним отражениям, испытываемым лучами внутри световедущей жилы на границе раздела жила—оболочка.

Световоды, у которых диаметр сечения равен нескольким сотым долям миллиметра и менее, могут изгибаться; их называют оптическое волокно.

Одножильный световод характеризуется формой и размерами сечения, числовой апертурой А и коэффициентов светопропускания τ.

Сечение световодов может быть круглым, квадратным или шестигранным.

Диаметр жилы высокоразрешающих волоконных элементов составляет от 2 до 5 мкм, отклонение от заданного диаметра не должно превышать ±5%, толщина оболочки

(1÷2)λ.

Числовая апертура А определяет светосилу световода — максимальный угол U конического пучка лучей, которые могут пройти по световоду:

А = n3 sin и = √(n22 — n12)

где n1, п2, п3 — соответственно показатели преломления материала оболочки жилы и среды на входе в световод. Числовая апертура зависит, таким образом, от выбранных материалов жилы и оболочки.

Коэффициент светопропускания τ учитывает все потери света в световоде в зависимости от длины хода луча в нем, числовой апертуры, прозрачности материала и состояния поверхности раздела жила—оболочка. Коэффициент τ— основная оптическая характеристика одножильного световода, от его значения во многом зависит не только количество света, прошедшее через волоконный элемент, но и закономерности переноса и формирование изображения на выходном торце последнего.

Для изготовления световедущих жил световодов применяют различные оптические среды, прозрачные для заданной длины волны λ.

Световоды из оптического стекла имеют высокую однородность и прозрачность в видимой и инфракрасной частях спектра, достаточную механическую прочность и технологичны в изготовлении.- Значение коэффициента поглощения у стекла жилы не должно превышать 0,1—0,05% на 1 см толщины образца.

Стекла жилы и оболочки должны быть совместимыми по их физико-химическим свойствам. Совместимыми считаются стекла, на поверхности раздела которых при температуре термической обработки не происходит кристаллизации, образования пузырьков и взаимной диффузии ионов. Наличие указанных дефектов в пограничном слое приводит к резкому увеличению рассеивания света и снижению светопропускания.

Разность коэффициентов термического расширения стекол в области температур от +20° до температуры спекания должна быть не более 2·10-7—3·10-7 град-1. Большая разность коэффициентов расширения приводит к образованию натяжений на границе жилы и оболочки, что снижает разрешающую способность волоконных элементов и может вызвать трещины и отслоения в пограничном слое.

Световоды с оболочкой вытягивают из стекла двух различных марок, расплавленных или размягченных одновременно. В этих условиях значения вязкости стекол жилы и оболочки η не должны отклоняться более чем на половину порядка от среднего значения вязкости η= 6·1010 Па·с, а разность температур, обеспечивающая это значение вязкости, должна быть в пределах ±50° С

Технологический процесс варки стекол для световодов волоконных элементов принципиально не отличаются от процессов варки бесцветных оптических стекол. Отличительной особенностью его является применение шихтовых особо чистых материалов и создание условий, не допускающих попадания в стекло загрязнений из окружающей среды и аппаратуры варочных устройств.

В качестве материала жилы для волоконных элементов, работающих в инфракрасной области спектра, используют бескислородные стекла.

Световоды без оболочки хорошо вытягиваются из кварца, они имеют высокую однородность и прозрачность в видимой и ультрафиолетовой частях спектра, высокую механическую прочность, однако применение кварца для световодов с оболочкой весьма ограничено. Последнее объясняется высокой температурой размягчения кварца, его химической активностью при температурах плавления и технологической несовместимостью с большинством пригодных для оболочек материалов, имеющих низкий показатель преломления.

Для изготовления оптического волокна применяют также высокопрозрачные полимерные материалы: сополимеры метилметакрилата и метилакрилата. Полимерные волокна термостойки до 80° С, гибки, допускают без разрушения многократный изгиб. В отличие от большинства стекол, используемых для изготовления оптического волокна, полимеры радиационно-стойки при воздействии γ излучения до 104 Р и не уменьшают светопропускание из-за появления окраски после облучения.

Ввиду недостаточно высокой оптической однородности полимерные волокна применяются главным образом в системах для передачи света и в сцинтилляторах.

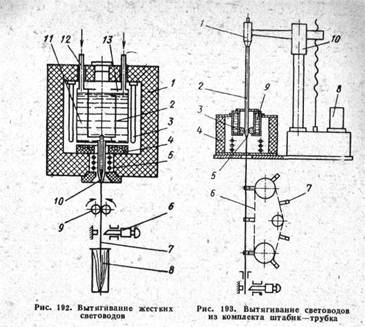

Одножильные жесткие и гибкие стеклянные световоды с оболочкой изготовляют вытягиванием из расплава пары стекол и вытягиванием из размягченного конца комплекта, состоящего из трубки-оболочки и штабика-жилы. Вытягивание из расплава пары стекол производится из платинового тигля, помещенного в камерную печь 1 с силитовыми нагревателями 3. Тигель имеет цилиндрическую часть 2, окруженную кольцевым пространством 11 которое разделено радиально направленными перегородками на две секции: для стекол оболочки и жилы. Последняя секция соединена с цилиндрической частью тигля протокой 13 (рис. 192). Каждая секция делится на камеры перегородками, образующими систему сообщающихся сосудов. Расплавленное стекло перетекает тонким слоем через лабиринт перегородок, что обеспечивает хорошее осветление стекла. Дно тигля подогревается нагревателем 4. В дне тигля имеются коаксиально расположенные патрубки, соединенные с выпускными камерами секций. Сечение этих патрубков может быть круглым, квадратным, шестигранным. После включения нагревателя 5 стекло вытекает из патрубков, образую «луковицу» 10, из нее непрерывно с помощью вращающихся роликов 9 вытягивают световод 7 заданного диаметра. Заготовки длиной 1,0—1,2 м отрезаются устройством 6 и падают в бункер-накопитель 8. По мере выработки стекломассы по команде уровнемера через загрузочные отверстия 12 в тигель добавляют новые порции стекла в виде кубиков с размером сторон ~15 мм.

Диаметр световодов регулируется скоростью вытягивания и изменением температуры в зоне выработки. Размеры сечения световода контролируют при просмотре образцов в торец на микроскопе с окулярмикрометром.

При вытягивании световодов из комплекта штабик-трубка комплект закрепляется в цанге1 подвижной каретки 10 механизма подачи 8 и вводится в печь 4 через сменную фильеру 3 (рис. 193). Размягченный конец комплекта 5, постоянно находящийся в зоне нагрева, спекается и вытягивается в световод с помощью вытяжного устройства 6, представляющего собой непрерывную цепь с закрепленными на ней подвижными захватами 7. Во избежание прилипания стекла к фильере стакан 9 охлаждается - водой.

Скорость подачи комплекта VK и скорость вытягивания световода Vc связаны соотношением

Vk/Vc=dш2/dс2

где dш и dc — диаметры штабика и световода.

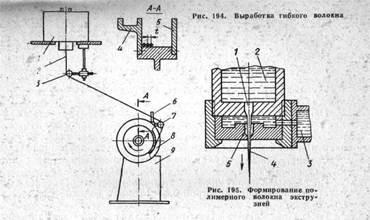

Выработка волокна диаметром 10—50 мкм из расплава производится на установке, которая показана на рис. 194. Стеклянная нить 2 вытягивается из тигля 1, перебрасывается через отклоняющий лоток 3 замасливающего устройства и с помощью раскладчика 7 послойно с шагом t наматывается на вращающуюся бобину 8 намоточного станка 9. Угловая скорость бобины 10—25 м/с.

При пуске намоточного станка или при обрыве нить заправляется в боковую канавку 4 бобины, и после того как процесс вытягивания стабилизируется и установится необходимый диаметр нити, последняя переводится вручную в ролик раскладчика 7 для намотки на саму бобину. Перемещение раскладчика происходит от вращающегося копира 6. Процесс намотки считается законченным, когда волокно послойно заполнит полость между щечками 5, после чего бобину снимают с намоточного станка.

Формование полимерного волокна экструзионной головкой показано на рис. 195. Полимер из расплава 2 через центральную фильеру 1 выдавливается под давлением в виде нити 4, которая обволакивается материалом оболочки 3, поступающим через кольцевую фильеру 5. Нить наматывается на бобину намоточного станка.

Многожильные световоды для высокоразрешающих волоконно-оптических элементов изготовляют перетяжкой пакета одножильных световодов в один многожильный при температуре пластической деформации стекла. Для этого одножильные световоды длиной до 1200 мм, проконтролированные по геометрическим размерам и тщательно очищенные от загрязнений и жировых пятен, укладываются на приспособлении в пакет, по форме сечения соответствующий будущему многожильному световоду: шестигранному, круглому, квадратному. Размер стороны пакета 50—75 мм.

Пакет, скрепленный обжимками, переносится на установку для перетяжки, по конструкции аналогичную установке вытяжки жестких световодов, показанную на рис. 192. Один конец пакета закрепляется в цанге каретки механизма подачи, другой вводится через направляющую втулку, по форме и размерам соответствующую сечению пакета, в зону разогрева печи.

После оплавления нижнего торца осуществляют перетяжку пакета на световоды диаметром 0,8—2 мм или волокно диаметром 50—70 мкм.

Гибкие волоконные жгутыпредставляют собой пучок оптических волокон, защищенных гибкой оболочкой и жестко закрепленных по торцам. Используют их для передачи света и изображения в том случае, когда требуется подвижность передающего элемента или отдельных его участков.

В зависимости от назначения гибкие жгуты делят на осветительные из нерегулярно уложенных волокон и регулярно уложенные для передачи изображения.

Жгуты выпускают в различных вариантах исполнения в зависимости от формы торца, вида оболочки и наконечников.

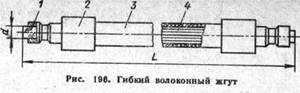

На рис. 196 показан жгут 4 с круглыми торцами 1 диаметpoм d, заделанный в поливинилхлоридную оболочку 3 с фасонными наконечниками 2 на концах. Стандартные жгуты выпускают длиной L до 1500 мм и с наибольшим диаметром d или стороной прямоугольника до 15 мм.

Гибкие жгуты для передачи света и изображения с невысокой разрешающей способностью 10—15 линий на миллиметр изготовляют в следующей технологической последовательности.

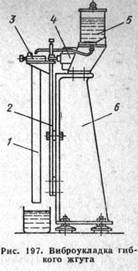

Намотанное на бобину волокно через пазы на цилиндрической поверхности корпуса бобины скрепляется струбцинами и разрезается на жгуты. Наибольшая длина жгута равна длине цилиндрической образующей бобины, сечение имеет квадратную форму с размерами не более 100x100 мм. Разрезанный жгут распрямляют, один конец его закрепляют в обжимку 3 и производят виброукладку для удаления поломанных волокон и получения идентичности расположения волокон на торцах (рис. 197). В процессе виброукладки жгут 1 в вертикальном положении подвергают воздействию вибраций, создаваемых системой, состоящей из электромагнитного вибратора 4 и резонаторной балки 2, закрепленных на основании 6. Одновременно на верхний торец жгута подается из бачка 5 подмыленная дистиллированная вода до тех пор, пока не прекратится выпадание поломанных волокон. После этого жгут переворачивают и операцию повторяют. В конце виброукладки жгут промывают чистой дистиллированной водой и просушивают. После сушки торцы жгута закрепляют клеящим составом, обычно композицией на основе эпоксидной смолы, выдерживают под вакуумом при комнатной температуре до отвердения и полируют. Проклеенные квадратные жгуты с отполированными торцами контролируют и после разметки разделяют на заготовки меньшего сечения путем раскалывания ножом по торцам.

На окончательно подогнанные по размерам сечения волоконные жгуты надевают оболочки, например, из латекса, полихлорвиниловой трубки и приклеивают наконечники. Торцы собранных жгутов, выступающие из наконечников на 0,5—1,5 мм, подвергают окончательной обработке — шлифованию и полированию с применением абразивной и полирующей суспензий.

Высокоразрешающие жгуты с разрешающей способностью более 20 линий на миллиметр изготовляют из многожильного волокна, обычно с гексагональной формой сечения. Волокна после вытяжки в холодном состоянии перематывают в один слой на цилиндрический барабан с тщательной плотной укладкой. Получившуюся кольцевую полоску проклеивают и снимают с барабана. Полосы набирают в пакет и спекают под давлением в форме. Далее технологический процесс аналогичен описанному выше для жгутов с малой разрешающей способностью.

Спеченные волоконные пластины используют в приборостроении для изготовления экранов электронно-лучевых трубок, фотокатодов и входных окон электронно-оптических преобразователей, волоконных линз и т. п.

К оптическим стеклам, применяемым для изготовления световодов и волокон спеченных пластин, используемым в электронно-оптических приборах, предъявляют дополнительные требования: стекла жилы и оболочки не должны отравлять фотокатод, например, световоды из стекол с большим содержанием свинца отрицательно воздействуют на покрытие катода; материалы световодов должны быть согласованы с материалом колбы по коэффициенту термического расширения, несогласованность приводит к образованию микротрещин при приваривании волоконных пластин (шайб) к колбе.

Полуфабрикатом для изготовления пластин служат стеклянные многожильные жесткие световоды или волокно.

Технологический процесс изготовления спеченных пластин начинается с подготовки световодов — их разрезают на мерные куски длиной 100—150 мм, тщательно очищают от загрязнений, жировых пятен и плотно укладывают в пресс-формы.

Прессование выполняют в вакуумных пресс-печах, при температуре, соответствующей вязкости стекла lg η= 8÷9. Под действием прессующих усилий оболочки световодов спекаются и, частично перетекая, заполняют полости между световодами.

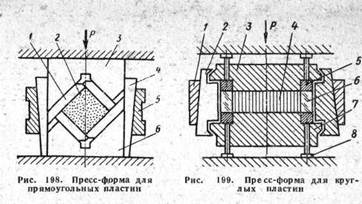

В зависимости от вида заготовки и ее назначения применяют два вида пресс-форм. На рис. 198 показана пресс-форма для поперечного прессования прямоугольных пластин 2. Она состоит из матрицы 6 с двумя клиновыми плоскими направляющими 4, пуансона 3 и четырех прессующих вкладышей 1. В собранном виде на форму напрессовывают обойму 5, удерживающую направляющие 4 и боковые щеки на торцах заготовки от выпадания. При прессовании подвижные вкладыши 1 под действием пуансона 3 перемещаются, обеспечивая равномерное сжатие заготовки в двух взаимно перпендикулярных направлениях.

Пресс-форма для изготовления круглых пластин (рис. 199) имеет верхний 3 и нижний 7 корпуса, между которыми укладывают монолитное стеклянное кольцо 6 с набранными в нем световодами и прессущие пуансоны 5. Корпуса 3 и 7 формы фиксируются по диаметру секторными вставками 2, которые закрепляются обжимным коническим кольцом 1. В отверстия нижнего и верхнего корпусов устанавливают пальцы 8, упирающиеся своими торцами в прессущие пуансоны 5. При нажатии подвижной плиты пресса на пальцы 8 пуансоны 5 сжимают кольцо 6 размягченного стекла, которое, как жидкость, передает давление на пакет световодов 4, обеспечивая их равномерное сжатие по диаметру заготовки.

Спеченную заготовку подвергают отжигу для снятия остаточных термических напряжений и после охлаждения распиливают

алмазным кругом на пластины. Поверхности пластин обрабатывают до заданных размеров детали теми же методами, что и оптические детали из стекла.

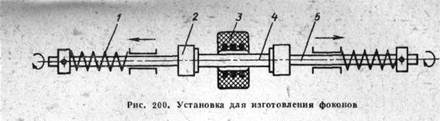

Фоконы— волоконные элементы с коническими световодами — применяют для изменения масштаба изображения и выравнивания кривизны поля оптических систем. Небольшие фоконы диаметром до 20—25 мм изготовляют из спеченного пучка жестких многожильных световодов или волокна. Принципиальная схема установки для изготовления фоконов показана на рис. 200.

Заготовку 4 вставляют внутрь кольцевой электрической грелки 3 в цанговые патроны 2 подвижных шпинделей 5. При включении грелки происходит местный разогрев центральной зоны заготовки до температуры пластической деформации стекла. Под действием пружин 1 шпиндели по мере разогрева стекла перемещаются, растягивая заготовку в двойной конус.

Микроканальные пластиныпредставляют собой элементы, состоящие из большого количества прямых стеклянных капилляров диаметром 10—20 мкм с толщиной стенок каналов 1,5— 3 мкм. Используют их для усиления яркости изображения в электронно-оптических преобразователях.

Существует несколько технологических методов изготовления микроканальных пластин; основным является метод удаления из оболочки световодов спеченных волоконных пластин сердцевины — жилы — путем химического травления. Торцы пластины перед травление шлифуют и полируют.

На внутреннюю поверхность капилляров методом термоводородной обработки наносится активный слой с эмиссионными свойствами.