ОХЛАЖДЕНИЕ В ГАЗОВЫХ И ДИСПЕРГИРОВАННЫХ СРЕДАХ

ЗАКАЛКА В РАСПЛАВЛЕННОМ МЕТАЛЛЕ

Закалка в расплавах легкоплавких металлов на основе свинца, олова, кадмия, сурьмы.

Рабочие температуры 100% Pb – 350...850оС

85% Pb + 15%Sn – 300…600оС

60% Pb + 40%Sn -220…600 оС

35% Pb + 55%Sn + 10% Cd – 160…600оС

Достоинства

· Возможность быстрого охлаждения в диапазоне температур 200-700оС

· Высокая скорость и равномерность охлаждения

Недостатки

· Токсичность

· Высокая скорость окисления среды

· Сложность удаления остатков среды с поверхности детали.

· Необходимость принудительного погружения деталей в закалочный бак (детали плавают)

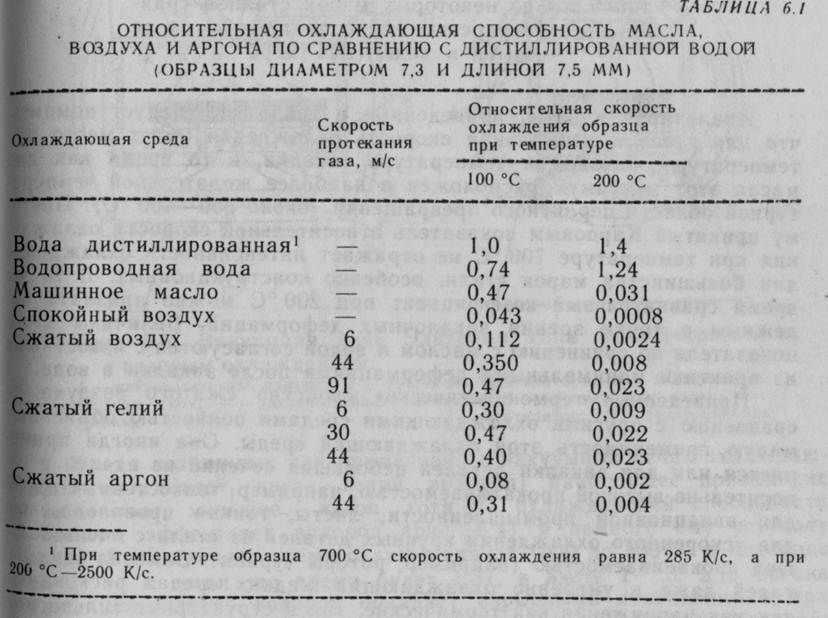

Основная отличительная особенность охлаждения в этих средах – они не меняют своего агрегатного состояния в процессе охлаждения, поэтому кривая охлаждения носит монотонный характер. В основном теплоотвод осуществляется за счет конвекции, поэтому на скорость охлаждения оказывают сильное влияние коэффициент теплопроводности среды, скорость ее циркуляции и давление газа и его температура.

наиболее целесообразно обдувать сжатым водородом, но наиболее часто используется сжатый аргон, т.к тяжелее воздуха, дешевле и не взрывоопасен. Скорость охлаждения в спокойном состоянии : водород -1, гелий – 1,37, азот - 1,5, аргон -1,97.

Наиболее целесообразно применение циркуляции. Увеличение скорости среды от 0 до 2,5 м/с увеличивает скорость охлаждения в 2,5 раза. Изменение температуры с + 20 до -60 оС увеличивает скорость охлаждения в 1.3 раза.

достоинства

· + /- Низкая скорость охлаждения, с минимальными термическими деформациями

· возможность получения неокисленных поверхностей (светлая закалка)

· возможность охлаждения локальных участков ( за счет направленного обдува)

недостатки

· Сложность получения мартенситных структур

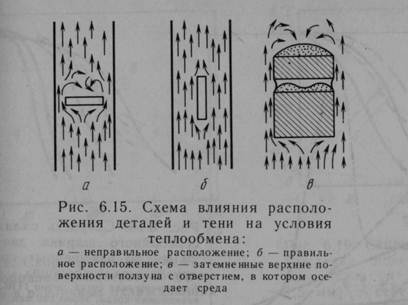

· Неравномерность охлаждения из-за обилия “застойных зон”

· Сильная зависимость от отношения активной поверхности детали к ее массе.

Область применения – для отжига, нормализации, закалки сложнолегированных сталей, тонкостенных объемных деталей, охлаждение в вакуумных агрегатах.

Для повышения охлаждающей способности – газ увлажняют (водяной туман), но при этом поверхность сильно окисляется.

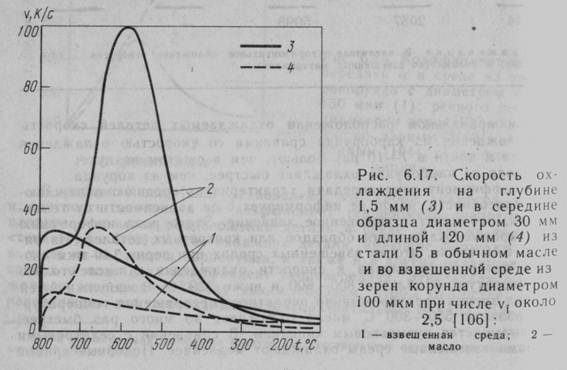

ВЗВЕШЕННЫЕ СРЕДЫ

Среда — «кипящий (псевдоожиженный) слой». Сущность процесса состоит в интенсивном перемешивании зернистого материала (кварцевого песка, дробленой руды, металлического порошка и др.) восходящим потоком газа (воздуха). Для этого .измельченный материал насыпают в закалочную ванну на газораспределительную решетку. Снизу под решетку подается под давлением. газ. Когда скорость поступающего в отверстия решетки газа будет превышать некоторое минимальное значение, (критическую скорость ожижения), частицы приобретают подвижность и весь слой измельченного материала становится похожим на вязкую жидкость.

Достоинства

· Повышенная охлаждающая способность по сравнению с газами (более чем в 5 раз)

· Возможность изменения охлаждающей способности в широких пределах ( за счет плотности и состава среды и ее температуры)

· Не токсичность

· Высокая эксплуатационная готовность

· Практически неограниченный ресурс работы

· Дешевизна

· Ненужность дальнейшей промывки, сушки и очистки

Недостатки

· Низкая охлаждающая способность

· Явление “тени”

· Необходимость специального оборудования + хорошая вентиляция

Наибольшее применение – закалка сложнолегированных сталей и ступенчатая изотермическая закалка

Регулирование теплообмена за счет

· Скорости истечения газа

· Материала зерен

· Размера зерен

· Температуры газа

Скорость охлаждения в 2,5…4 раза ниже чем у масла, однако, применение низкотемпературных газов увеличивает охлаждающую способность на 40%.

Основы выбора закалочных сред

Используемые критерии

1. Кинетика фазовых превращений в стали (изотермические и термокинетические диаграммы превращения. Охлаждающая среда должна отводить тепло с заданной скоростью, чаще всего по времени охлаждения от температуры начала превращения до 500 оС или по кривым охлаждения. Следует учитывать что охлаждающая способность сред определяется с помощью серебряных, нихромовых образцов или образцов из нержавеющей стали.

2. Кинетика изменения охлаждающей способности от температуры поверхности детали

3. Зависимость охлаждающей способности от циркуляции среды

4. Зависимость охлаждающей способности от температуры среды

5. Размеры сечения закаливаемой детали и ее термическая массивность.

6. Стоимость среды.

7. Тип и конструкция закалочных устройств, их стоимость. Общая тенденция – широкое распространение закалочных агрегатов. Поэтому особые требования к пожаровзрывобезопасности и неагрессивности к материалам нагревательных устройств.

8. Экологичность и охрана труда

Перспективные направления развития технологий охлаждения

1. Изотермическая закалка во взвешенных средах (не нужен отпуск и очистка)

2. Применение полимерных водных охлаждающих сред

3. Поверхностная закалка (принудительное охлаждение малым количеством среды)