Допуски и посадки подшипников качения

Подшипники качения, работающие при самых разнообразных нагрузках и частотах вращения, должны обеспечивать точность и равномерность перемещений подвижных частей машин и приборов, а так же обладать высокой долговечностью. Работоспособность подшипников качения в большей степени зависит от точности их изготовления и характера соединения с сопрягаемой деталью. Точность подшипников качения определяется показателями:

Ø точностью присоединительных поверхностей;

Ø точность размеров и форм тел качения;

Ø радиальное биение дорожного качения;

Ø постоянство ширины колец;

Ø биение базового торца внутреннего кольца;

Ø шероховатость посадочных и торцевых поверхностей.

В зависимости от перечисленных показателей точности, все типы подшипников качения делятся на 5 классов точности: 0, 6, 5, 4, 2 (в порядке повышения точности).

В классах высокой точности требования к точности резко возрастают.

Дорогостоящие подшипники высокой точности следует применять только в обоснованных случаях. В машиностроении и приборостроении при средних нагрузках и скоростях, направленных в редукторах общего назначения, в основном применяют с подшипники класса точности 0.

При повышенных требованиях точности вращения – 6, при высокой частоте вращения и требованиях точности – 4 и 5, для прецизионных min и max и в особых случаях – 2. Определение годности колец подшипника имеет свои особенности.

Для обработки валов и отверстий в корпусах в местах соединения с внутренними и наружными кольцами подшипника установлены ряды полей допусков, выбранных из системы допусков и посадок для гладких цилиндрических соединений.

Особенности полей допусков подшипников:

1. для сокращения номенклатуры подшипника качения, значения предельных отклонений, установленных на D и d зависят только от размеров и класса точности и не зависят от характера соединения подшипника с корпусами и валами;

2. для соединения для подшипника качения с деталью max-ов приняты по наружному кольцу – система вала, по внутреннему кольцу – система отверстия;

3. Поля допусков наружного и внутреннего диаметра подшипника качения расположены ниже нулевой линии;

4. Поля допусков, по которым обрабатывают посадочные поверхности валов и отверстий в корпусах в сочетании с полями допусков установлены на D и d подшипника, образуют специальные посадки. (ф42 Js 7)

При выборе полей допусков при установке подшипников качения учитывают:

Ø тип машины;

Ø требования к точности вращения;

Ø характер нагружения;

Ø другие эксплуатационные требования.

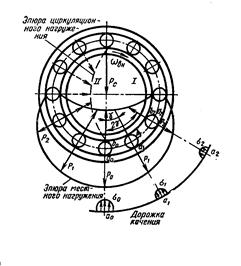

На характер соединения подшипников с деталями механизма большое влияние оказывает вид нагруженных колец подшипника.

Вид нагружения зависит от того, какое кольцо вращается относительно результатирующей максимальной нагрузки.

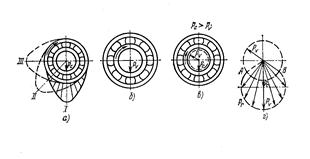

Различают 3 вида нагружения колец: местное, циркулярное, колебательное.

При местном нагружении кольцо воспринимает радикальную нагрузку постоянную по направлению, лишь ограниченную участком дорожки качения и передает ее соответственно ограниченному участку посадочной поверхности или корпуса.

При циркулярном нагружении кольцо воспринимает радикальную нагрузку Рс последовательно по всей окружности дорожки качения и передает её всей посадочной поверхности вала или корпуса.

При колебательном нагружении действует 2 силы: одна вниз (РF) и другая вращается (РV)

При отсутствии особых усилий для колец, испытывающих местное нагружение, применяют посадки с зазором или с небольшим натягом, а при циркулярном и колебательном нагружении – посадки с натягом или переходные.

Это объясняется тем, что при неподвижном закреплении кольца, испытывающего местного нагружения, максимальное напряжение возникает в одной и той же точке дорожки качения. Именно в этой зоне, могут появиться усталочные трещины и раковины.

Испытание посадок с зазорами допускает медленное поворачивание кольца под действием толчков и вибраций. Благодаря этому зона возникновения максимального напряжения постепенно перемещается по всей дорожке кольца, испытывая местное нагружение - срок службы подшипника увеличивается.

Кольцо, подверженное действию циркулярной нагрузки, должно сидеть на валу и корпусе совершенно неподвижно, т.к. зазор приводит к развальцовыванию более мягкой посадочной поверхности детали, закалённой кольцом подшипника.

Размерные цепи

Размерными цепями называется совокупность взаимосвязанных размеров, образующих замкнутый контур и образующих взаимное расположение поверхностей (или осей одной или нескольких деталей).

Замкнутость размерной цепи приводит к тому, что размеры, входящие в размерную цепь не могут назначаться независимо. Размерная цепь состоит из отдельных звеньев. Звеном называется каждый размер, входящий в размерную цепь.

Звеньями размерной цепи могут быть любые линейные и угловые параметры. Любая размерная цепь имеет одно исходное (замыкающее) звено и 2 ли более составляющих звеньев.

Исходным называется звено, к которому предъявляются основные требования точности, определяется качеств изделия в соответствии с техническими условиями. Понятие исходного звена используется при практическом расчете разменной цепи.

В процессе обработки или сборки цепи, исходящее звено обычно появляется последним, замыкая размерную цепь. Его называют замыкающим.

Понятие замыкающего звена используется при проверочном расчете размерной цепи, таким образом, замыкающее звено непосредственно не выполняется, а представляет собой результат выполнения всех остальных звеньев цепи. Составляющими называют все остальные звенья цепи.