Закалка

Закалка – термическая обработка, заключается в нагревании стали до температуры выше критической (Ас3 для доэвтектоидной и Ас1 — для заэвтектоидной сталей) или температуры растворения избыточных фаз, выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки.

Доэвтектоидные стали нагревают до температуры на 30 –50°С выше точки Ас3. В этом случае сталь с исходной структурой перлит – феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Закалку от температур, соответствующих межкритическому интервалу (Ас1 – Ас3), не применяют. При всех температурах нагрева в межкритическом интервале температур вследствие получения после закалки структуры мартенсита и сохранившегося при нагреве феррита твердость и прочность стали имеют более низкие значения по сравнению со значениями, полученными при закалке от температур выше Ас3.

Заэвтектоидные стали под закалку нагревают несколько выше Ac1. При таком нагреве образуется аустенит при сохранении некоторого количества вторичного цементита. После охлаждения структура стали состоит из мартенсита и нерастворимых частиц карбидов, обладающих высокой твердостью. Верхний предел температуры закалки для большинства заэвтектоидных сталей ограничивают, так как чрезмерное повышение температуры выше Ac1 связано с ростом зерна, что приводит к снижению прочности и сопротивления хрупкому разрушению. Поэтому интервал колебания температур закалки большинства сталей невелик (15 – 20°С).

|

|

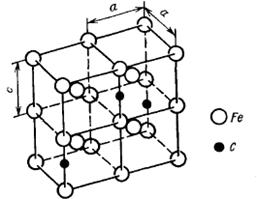

Природа мартенсита. Мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в α-железе. Если в равновесном состоянии растворимость углерода в α-железе при 20°С не превышает 0,002%, то его содержание в мартенсите может быть таким же, как в исходном аустените, т. е. может достигнуть в пределе 2,14%. Атомы углерода занимают октаэдрические поры вдоль оси [001] в решетке α-железа (мартенсите) и сильно ее искажают. Мартенсит имеет тетрагональную решетку, в которой один период с больше другого – а. При увеличении содержания углерода высота тетрагональной призмы с увеличивается, а размеры ее основания уменьшаются. (Отношение с/а = 1 + 0,046С, где С – концентрация углерода в аустените, % (по массе). Мартенсит по сравнению с другими структурными составляющими стали, и особенно с аустенитом, имеет наибольший удельный объем. Удельный объем аустенита при содержании 0,2 – 1,4% С составляет 0,12227 – 0,12528 см3/г, а мартенсита 0,12708-0,13061 см3/г.

Характерные особенности мартенситного превращения в стали.

1. Мартенситное превращение – бездиффузионное. Концентрация углерода в мартенсите такая же, как и в исходном аустените.

2. Механизм А→М превращений носит сдвиговой характер, поэтому напряжения, возникающие при охлаждении и превращении, являются определяющими для кинетики мартенситного превращения. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите.

3. Несмотря на малые относительные перемещения атомов, абсолютные смещения атомов при мартенситном превращении могут достигать значительных макроскопических размеров (при этом происходит изменение формы превращенного объема аустенита), что является следствием сдвигового механизма превращения и приводит к образованию на поверхности полированного шлифа стали характерного рельефа подобно наблюдаемому при пластической деформации.

4. Кристаллическая решетка мартенсита в сталях не кубическая как у Feα, а тетрагональная, при этом тетрагональность решетки (отношение параметров c/a) линейно увеличивается с ростом содержания в стали углерода, а в ряде высоколегированных сталей зависит и от содержания легирующих элементов.

5. Между кристаллическими решетками аустенита и мартенсита существует кристаллографическое соответствие.

6. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам, имеющая сложное внутреннее строение. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении.

7. Время образования одного кристалла мартенсита менее 10-7 с, а скорость его более 105 см/с, близка к скорости звука в твердом теле и не зависит от температуры превращения.

8. А→М превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (мартенситные точки), что может быть описано мартенситной кривой. При данной температуре образуется только определенное количество мартенсита. Для возобновления превращения сталь необходимо непрерывно охлаждать в интервале Мн – Мк.

9. Температура Мн в широком интервале скоростей охлаждения не зависит от величины скорости охлаждения, превращение не возможно подавить даже при самых больших скоростях охлаждения (кроме случая образования изотермического мартенсита).

10. Мартенситные точки сильно зависят от состава стали; сильно Мн и Мк снижает углерод.

11. А→М превращение идет не до конца: в стали всегда существует остаточный аустенит, количество которого увеличивается при понижении точки Мн (при легировании углеродом).

12. Приложение внешних упругих напряжений или деформаций увеличивает количество образуемого мартенсита и повышает температуру начала его образования (при деформации аустенита возникают два типа мартенсита: мартенсит напряжений (его образование инициируется напряжениями ниже предела текучести) и мартенсит деформации (соответственно выше)).

|

Обратное мартенситное превращение протекает по сдвиговому механизму, как и прямое, и имеет характерные его черты: образование рельефа и т.д. В сталях обратное превращение не имеет места так как из-за высокой подвижности атомов углерода в твердом растворе внедрения еще до достижения температуры Ан успевают произойти процессы диффузионного распада мартенсита (отпуск) с образованием равновесных фаз – карбида и феррита. Обратное превращение наблюдается только в безуглеродистых высоколегированных сплавах, например в системе Fe – Ni; типично для мартенситных превращений цветных металлов.