Строение слитка

Строение слитка во многом определяется условиями его получения, технологией литья, скоростью и способом охлаждения металла (рисунок 2.10). Различают слитки, полученные кристаллизацией в изложнице и в кристаллизаторе. Классические представления о строении слитка были разработаны впервые Д.К. Черновым еще в ХIХ веке. Они не потеряли своего значения и в настоящее время.

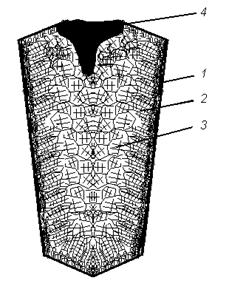

| Рисунок 2.10. Строение слитка, полученного литьем в изложницу: 1 - зона прикорковых мелких дендритов; 2 - зона столбчатых кристаллов; 3 - зона равноосных кристаллов (центральная часть слитка; 4 усадочная раковина |

При заливке металла в изложницу на характер образования и роста дендритов оказывают влияние стенки изложницы.

Преимущественные направления роста дендритов зависят от направления теплоотвода, поэтому основная масса главных осей дендритов оказывается ориентированной вдоль направления теплопотока, т.е. в направлении, перпендикулярном стенкам изложницы. Слиток стали обычно состоит из трех зон: I - мелких дендритов (корка), II - столбчатых кристаллов, III - крупных беспорядочно ориентированных дендритов. В верхней части слитка образуется усадочная раковина. Во всех зонах слитка может располагаться междендритная усадочная пористость.

Зная законы кристаллизации, человек научился управлять этим процессом. Одно из направлений управления процессами кристаллизации привело к созданию технологий получения монокристаллов. Существуют два способа получения монокристаллов из расплава.

1 способ.Пробирка с коническим дном, заполненная жидким металлом медленно передвигается вдоль вертикальной печи и постепенно из нее выходит. Затвердевание, начавшееся в вершине конуса постепенно распространяется вдоль пробирки, образуя один кристалл с одной кристаллографической ориентировкой кристаллической решетки во всем объеме образующегося слитка, представляющего собой один крупный кристалл.

2 способ.Заключается в вытягивании монокристалла из расплава с помощью затравки с требуемой кристаллографической направленностью на ее поверхности. При этом затравка опускается сверху в тигель с расплавом до смачивания расплавом ее поверхности с последующим ее вытягиванием вместе с кристаллизующимся металлом. Для получения монокристалла жидкость должна быть перегрета незначительно (на 1-2% Т0) и скорость вытягивания не должна превышать линейной скорости кристаллизации.