Отстаивание и осаждение

Лекция№2-2 часа

Отстаивание под действием гравитационного поля

Отстаивание — это частный случай разделения неоднородных жидких или газообразных систем в результате выделения твердых или жидких частиц под действием гравитационной силы. Применяют отстаивание при грубом разделении суспензий, эмульсий и пылей. Этот способ разделения характеризуется низкой скоростью процесса. Отстаиванием не удается полностью разделить неоднородную смесь на дисперсную и дисперсионную фазы. Однако простое аппаратурное оформление процесса и низкие энергетические затраты определили широкое применение его в пищевой и в смежных отраслях промышленности.

Отстаивание проводят в аппаратах различных конструкций, называемых отстойниками.

При отстаивании должны соблюдаться следующие условия: 1) продолжительность пребывания разделяемого потока в аппарате должна быть равна или больше времени осаждения частиц; 2) линейная скорость потока должна быть меньше скорости осаждения. При нарушении 1 условия частицы не успевают выделиться и осесть в аппарате, при нарушении 2-го - возникающие вихревые потоки взмучивают и уносят осаждающиеся частицы из отстойника.

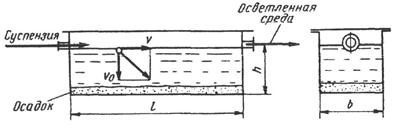

Рассмотрим работу отстойника (Рис 7.1). В прямоугольный отстойник с размерами камеры l,h,bпоступает на разделение неоднородная смесь c линейной скоростью  .При движении суспензии в отстойнике происходит отстаивание: твердые частицы оседают на дно, образуя слой осадка. Отстойники рассчитывают на отстаивание самых мелких частиц.

.При движении суспензии в отстойнике происходит отстаивание: твердые частицы оседают на дно, образуя слой осадка. Отстойники рассчитывают на отстаивание самых мелких частиц.

Установим связь между производительностью отстойника и его размерами.

Рабочий объем отстойника  ,где

,где  — секундная производительность отстойника, мЗ/с;

— секундная производительность отстойника, мЗ/с;  — средняя продолжительность отстаивания частиц, с. Последняя связана со средней скоростью отстаивания частиц

— средняя продолжительность отстаивания частиц, с. Последняя связана со средней скоростью отстаивания частиц  соотношением

соотношением

Удельная производительность отстойника:

(11)

(11)

т е. она равна произведению площади отстаивания ( ) на скорость отстаивания. Скорость отстаивания определяется в зависимости от режима по формуле:

) на скорость отстаивания. Скорость отстаивания определяется в зависимости от режима по формуле:

(12)

(12)

где:  - число Рейнольдса,

- число Рейнольдса,  - вязкость жидкости,

- вязкость жидкости,  - плотность жидкости.

- плотность жидкости.

Продолжительность отстаивания можно сократить, если уменьшить высоту слоя жидкости (путь отстаивания). Это условие реализовано в конструкциях многоярусных отстойников в тарельчатых сепараторах.

Если задана производительность отстойника, то из уравнения (11) можно определить площадь поверхности отстаивания:

(13)

(13)

Эффективность работы отстойника может быть увеличена посредством уменьшения пути отстаивания частиц, т. е. высоты слоя жидкости  . Это условие реализовано в многоярусных отстойниках.

. Это условие реализовано в многоярусных отстойниках.

Осаждение под действием центробежной силы

С целью интенсификации разделения пылей, суспензий и эмульсий процесс осаждения проводят под действием центробежной силы.

Для создания поля центробежных сил используют два технических приема: поток жидкости или газа вращается в неподвижном аппарате; поток поступает во вращающийся аппарат и вращается вместе с ним. В первом случае процесс называется циклонным, а аппарат - циклоном, во втором - отстойным центрифугированием, а аппарат - отстойной центрифугой или сепаратором.

Во вращающемся потоке на взвешенную частицу действует центробежная сила, под действием которой частица движется от центра к стенке аппарата со скоростью, равной скорости осаждения. Центробежная сила:

(14)

(14)

где  — масса частицы, кг;

— масса частицы, кг;  - окружная скорость вращения, м/с;

- окружная скорость вращения, м/с;  —радиус вращения, м.

—радиус вращения, м.

Окружная скорость вращения  , где

, где  — угловая скорость вращения, рад/с;

— угловая скорость вращения, рад/с;  — частота вращения, мин -1 (об/мин).

— частота вращения, мин -1 (об/мин).

Сравним эффективность разделения под действием силы тяжести и центробежной силы. В гравитационных отстойниках на частицу действует сила тяжести:

(15)

(15)

Из сопоставления уравнений (14) и (15) получим:

(16)

(16)

Величина  носит название фактора разделения.

носит название фактора разделения.

Эффективность разделения в поле центробежных сил повышается с увеличением частоты вращения ротора центрифуги и уменьшением его диаметра. Выразив окружную скорость вращения через частоту вращения, получим

Фактор разделения является важной характеристикой центрифуги, определяющей ее разделяющую способность.

Процесс разделения суспензий в отстойных центрифугах складывается из стадий осаждения твердых частиц на стенках барабана и уплотнения осадка.

Производительность осадительных центрифуг на практике ниже, чем полученная расчетным путем, так как, во-первых, производительность центрифуг снижается из-за отставания скорости вращения частиц жидкости от скорости вращения ротора центрифуги; во-вторых, из-за неравномерного течения жидкости вдоль ротора осадившиеся частицы смываются с его стенок; в-третьих, образующиеся вихревые потоки взмучивают частицы.

Коэффициент эффективности отстойных центрифуг учитывает снижение действительной производительности по сравнению с расчетной , где

, где  — действительная производительность;

— действительная производительность;  —расчетная производительность.

—расчетная производительность.

Коэффициент эффективности для каждой конкретной конструкции центрифуг определяется опытным путем.

Оборудование для отстаивания и осаждения (самостоятельно-5 часов Г.Д Кавецкий с. 127-139)

Разделение газовых неоднородных систем

Общие сведения

Очистку газов от взвешенных твердых или жидких частиц проводят в целях уменьшения загрязненности атмосферы и улавливания из отходящих газов ценных продуктов.

В промышленных условиях пыль может образовываться в результате проведения технологического процесса, например при сушке ряда пищевых продуктов, при транспортировке сыпучих материалов, в результате измельчения твердых тел дроблением истиранием, размалыванием. Пыль, как правило, содержит твердые частицы размером 3... 100 мкм.

Эффективность аппаратов для очистки газов оценивается степенью очистки:

где  и

и  — объемные расходы соответственно запыленного и очищенного газа, м3/ч;

— объемные расходы соответственно запыленного и очищенного газа, м3/ч;

и

и  — концентрация взвешенных частиц соответственно в запыленном и очищенном газе, кг/м3.

— концентрация взвешенных частиц соответственно в запыленном и очищенном газе, кг/м3.

Для очистки газовых потоков от взвешенных частиц используют несколько способов: гравитационное осаждение, осаждение под действием инерционных и центробежных сил, фильтрование газового потока через пористую перегородку, мокрую очистку, которая осуществляется в орошаемых водой скрубберах, осаждение в электрическом поле. Первые два способа применяют для очистки газов от крупных взвешенных частиц, остальные — для тонкой очистки газов от частиц размером менее 20 мкм. Для достижения требуемой степени очистки газового потока способы часто комбинируют.

Теоретические основы процессов разделения газовых неоднородных систем изложены в разделе

Гравитационная очистка газов

Для расчета процесса отстаивания используют те же закономерности, что и для расчета осаждения твердых частиц в капельной жидкости (см. главы 5 и 6).

Для разделения пылей (грубой очистки) предназначены аппараты непрерывного и полунепрерывного действия, основным из которых является пылеосадительная камера.

1 — выходной канал; 2 — сборный канал; 3 — шиберы; 4— горизонтальная полка; 5 — дверцы; 6 — всасывающий канал.

Пылеосадительная камера (рис. 9.1) представляет собой прямоугольный аппарат с расположенными внутри горизонтальными полками. Запыленный газ через регулируемый шибер поступает в канал пылеосадительной камеры и распределяется между горизонтальными полками. Расстояние между полками составляет от 100 до 400 мм.

Назначение полок заключается в уменьшении пути отстаивания частиц пыли. Вместе с тем расположение полок в осадительной камере значительно увеличивает площадь поверхности отстаивания. При прохождении потока газа между полками твердые частицы оседают на их поверхности, а осветленный газ поступает в выхлопной канал и далее в газоход. Скорость газового потока в пылеосадительной камере ограничена временем отстаивания: твердые частицы должны успеть осесть на поверхности полок за время пребывания потока в пылеосадительной камере.

Пыль, осевшая на полках, периодически удаляется скребками и смывается водой. Пылеосадительная камера разделена на два отделения, работающих попеременно: одно отделение очищается от пыли, а во втором в это же время происходит очистка газа, что обеспечивает непрерывность работы.

Площадь рабочей поверхности пылеосадительной камеры рассчитывают по формулам (9.2) и (9.3). При этом можно принять .

.

Пылеосадительные камеры используют для грубой предварительной очистки газов. В них отделяются частицы размером свыше 100 мкм. Степень очистки невелика — 30...40 %.

Очистка газов под действием инерционных и центробежных сил

Принцип очистки газов под действием инерционных сил заложен в конструкции отстойного газохода, очистка под действием центробежных сил осуществляется в циклонах.

Отстойный газоход с отбойными перегородками (рис. 9.2) пред назначен для разделения крупнодисперсных пылей. Перегородки служат для завихрения газового потока. Возникающие при этом инерционные силы способствуют интенсивному осаждению взвешенных твердых частиц. Осевшая пыль выгружается из сборников 2 по мере накопления с помощью шиберов. Такие отстойники часто выполняют в системе газоходов.

Инерционные пылеуловители характеризуются простотой устройства и компактностью. Степень очистки в них выше, чем в пылеосадительных камерах, и составляет примерно 60 %. В инерционных пылеуловителях улавливаются частицы размером более 25 мкм.

Циклоны позволяют разделять пыли в поле центробежных сил. Циклоны выпускают с корпусом диаметром от 100 до 1000 мм. Эффективность их работы характеризуется фактором разделения. Степень очистки газов зависит от конструкции циклона, размера частиц и их плотности. Например, если КПД циклона при улавливании частиц диаметром 25 мкм составляет 95 %, то при диаметре частиц 10 - мкм КПД снижается до 70 %. Степень очистки газов от пыли определяют по нормалям и номограммам, составленным на основании экспериментальных данных.

Рис. 9.3. Циклон конструкции НИИОГаза

Циклон, представленный на рис. 9.3, обладает небольшим гидравлическим сопротивлением и позволяет достигать относительно высокой степени очистки.

Рис. 9.2. Отстойный газоход: 1 — отбойные перегородки; 2 — сборники пыли: 3 — шиберы

Сущность циклонного процесса заключается в следующем: газовый поток со взвешенными частицами вводится в аппарат через входную трубу со скоростью 10...40 м/с. Благодаря тангенциальному вводу и наличию центральной выводной трубы поток начинает вращаться вокруг последней, совершая несколько витков при прохождении через аппарат. Под действием возникающих центробежных сил взвешенные частицы отбрасываются к периферии, оседают на внутренней поверхности корпуса, а затем соскальзывают в коническое днище и удаляются из циклона через патрубок. Освобожденный от взвешенных частиц поток выводится из циклона через выводную трубу. Точный расчет циклонов достаточно сложен, поэтому их рассчитывают упрощенно по величине гидравлического сопротивления .

.

Фиктивная скорость газа (в м/с) в цилиндрической части циклона может быть определена по формуле:

(9.1)

(9.1)

—фактор разделения;

—фактор разделения;  — коэффициент гидравлического сопротивления.

— коэффициент гидравлического сопротивления.

Для циклонов, показанных на рис. 9.3, отношение составляет  = 500...750 м2/с2. Значение коэффициента гидравлического сопротивления

= 500...750 м2/с2. Значение коэффициента гидравлического сопротивления  , отнесенного к

, отнесенного к  , принимают по опытным данным.

, принимают по опытным данным.

Диаметр циклона (в м) определяют по заданной производительности:

Определив диаметр цилиндрической части циклона D находим все остальные его размеры. На рис. 9.3 показаны размеры циклона в зависимости от диаметра его цилиндрической части.

Особенность циклона конструкции, представленной на рис. 9.3, - наклонный патрубок для поступающего газа. От нагона патрубка зависит степень очистки газа:

- циклон с углом 24° (ЦН-24) обеспечивает большую производительность при малом гидравлическом сопротивлении и предназначается для улавливания крупных частиц. Коэффициент гидравлического сопротивления равен 60;

- циклон с углом 15° (ЦН-15) обеспечивает хорошую степень очистки при сравнительно невысоком гидравлическом сопротивлении (= 160);

- циклон с углом 11° (ЦН-11) обеспечивает высокую степень очистки (250).'

Батарейный циклон (рис. 9.4), состоящий из параллельно включенных циклонов малого диаметра (150...250 мм), позволяет увеличить центробежную силу и скорость осаждения частиц. Загрязненный газ через входной патрубок поступает в газораспределительную камеру и распределяется по циклонным элементам, установленным в общем корпусе. В циклонные элементы газ поступает не тангенциально, а сверху через кольцевое пространство между корпусом циклона и выхлопной трубой. Для создания вращающегося потока газа о кольцевом зазоре расположено закручивающее устройство, выполненное в виде винта. Схема циклонного элемента показана на рис. 9.5.

Пыль собирается в коническом бункере, а очищенный газ выходит из батареи через общий отводящий патрубок.

Батарейные циклоны используют при больших расходах газа, когда применение нескольких одинарных циклонов экономически нецелесообразно.

В циклонах рекомендуется улавливать твердые частицы размером не менее 10 мкм.

Циклоны получили широкое распространение в пищевых производствах для очистки газовых выбросов, улавливания из газовых потоков пищевого сырья: частиц сахара, барды, частиц сухого молока, дрожжей из отходящих газов распылительных сушилок и др.

Псевдоожижение.

Общие сведения

Псевдоожиженным называют такое состояние двухфазной системы твердые частицы — газ (или жидкость), которое характеризуется перемещением твердых частиц относительно друг друга за счет подвода энергии от какого-либо источника. Псевдоожиженная система, возникшая под воздействием сжижающего агента, получила название псевдоожиженного или кипящего слоя, так как этому слою присущи многие свойства капельной жидкости.

Псевдоожиженный слой образуется при восходящем движении сжижающего агента через слой зернистого материала со скоростью, позволяющей поддерживать слой материала во взвешенном состоянии.

За последние десятилетия процессы в псевдоожиженном слое получили широкое распространение во многих отраслях промышленности. В псевдоожиженном слое проводятся процессы смешивания, транспортировки, классификации сыпучих материалов, теплообмена, сушки, например зерна, адсорбции и др. Это объясняется следующими его преимуществами:

· происходит интенсивное перемешивание твердой фазы, которое приводит к выравниванию температур и концентраций в рабочем объеме аппарата, что исключает локальный перегрев твердых частиц, препятствующий оптимальному проведению процесса,

· текучесть псевдоожиженного слоя позволяет создавать аппараты непрерывного действия с непрерывным вводом и отводом отработанной твердой фазы:

· происходят резкое увеличение площади поверхности тепло- имассопередачи и снижение диффузионных сопротивлений в псевдоожиженном слое в результате использования частиц малого диаметра с большой удельной поверхностью, что позволяет увеличить производительность аппаратов при проведении ряда сорбционных тепловых и других процессов;

· коэффициенты теплоотдачи и эффективная теплопроводность от псевдоожиженного слоя к поверхностям нагрева достаточно высоки, что позволяет значительно интенсифицировать теплообменные процессы и, как следствие, уменьшить рабочие объемы теплообменных аппаратов;

· в аппаратах с Псевдоожиженным слоем гидравлическое сопротивление невелико и не зависит от скорости сжижающего агента в пределах существования псевдоожиженного слоя;

· диапазон свойств твердых частиц и сжижающих агентов (газы, пары, капельные жидкости) достаточно широк и включает в том числе пастообразные материалы и суспензии;

· аппараты для проведения процесса довольно просты, легко механизируются и автоматизируются.

Наряду с большими преимуществами методу проведения процессов в псевдоожиженном слое присущи и недостатки:

· вследствие интенсивного перемешивания твердой фазы в пределах одной секции движущая сила по сравнению с максимально возможной снижается;

· время пребывания частиц и сжижающего агента в пределах одной секции неравномерно;

· частицы в псевдоожиженном слое интенсивно истираются;

· пыль, образующаяся при истирании частиц, уносится, и рабочая скорость сжижающего агента ограничивается скоростью уноса твердых частиц из слоя. Это вызывает необходимость в пылеулавливающих устройствах; при псевдосжижении частиц диэлектрических материалов возможно возникновение зарядов статического электричества, что приводит к взрывоопасности установки.

Перечисленные недостатки метода псевдоожижения не являются определяющими и могут быть частично или полностью устранены.

Физические основы псевдоожижения и расчетные формулы

Рассмотрим образование псевдоожиженного слоя. В вертикальном аппарате (рис. 10.1), снабженном поперечной перфорированной газораспределительной решеткой, помещен слой тонкодисперсного твердого материала. Сжижающий агент — газ подается в нижнюю часть аппарата под газораспределительную решетку. Перепад давления в слое измеряется дифференциальным манометром. Состояние двухфазной системы наглядно изображается в виде кривой псевдоожижения.

Эта кривая выражает зависимость - перепада давления в слое от скорости сжижающего агента  :

:

,

,

где  — высота неподвижного слоя, м.

— высота неподвижного слоя, м.

При невысоких скоростях газа слой зернистого материала на решетке остается неподвижным, происходит фильтрация газа через слой (кривая О К на рис. 10.2). С увеличением скорости газа перепад Давления в слое возрастает и в определенный момент масса зернистого материала в слое уравновешивается гидродинамическим давлением потока газа наступает гидродинамическое равновесие. В условиях гидродинамического равновесия начинается взаимное пульсационное перемещение частиц. Излом в точке К1 соответствует переходу неподвижного слоя в псевдоожиженное состояние. Абсцисса точки К1 определяет скорость газа, при которой начинается псевдоожижение, а ордината — перепад давления в этой точке. Скорость газа (жидкости) , при которой слой зернистого материала переходит в псевдоожиженное состояние, называется скоростью начала псевдоожижения. При дальнейшем увеличении скорости газа слой расширяется, интенсивности перемешивания частиц возрастает, но перепад давления остается постоянным.

, при которой слой зернистого материала переходит в псевдоожиженное состояние, называется скоростью начала псевдоожижения. При дальнейшем увеличении скорости газа слой расширяется, интенсивности перемешивания частиц возрастает, но перепад давления остается постоянным.

При определенной так называемой второй критической скорости  , или скорости уноса. гидродинамическое равновесие нарушается. Эта скорость является верхним пределом существования псевдоожиженного слоя. При

, или скорости уноса. гидродинамическое равновесие нарушается. Эта скорость является верхним пределом существования псевдоожиженного слоя. При  частицы уносятся из слоя, в результате этого снижается их массовое количество и уменьшается энергия, необходимая для поддержания твердой фазы во взвешенном

частицы уносятся из слоя, в результате этого снижается их массовое количество и уменьшается энергия, необходимая для поддержания твердой фазы во взвешенном

состоянии.

Реальная кривая псевдоожижения несколько отличается от идеальной. Для реальной кривой характерно наличие пика давления  в момент перехода в псевдоожиженное состояние, который объясняется затратой дополнительной энергии на преодоление сил сцепления между частицами. Величина пика давления зависит от формы и состояния поверхности частиц.

в момент перехода в псевдоожиженное состояние, который объясняется затратой дополнительной энергии на преодоление сил сцепления между частицами. Величина пика давления зависит от формы и состояния поверхности частиц.

Реальная кривая псевдоожижения обнаруживает гистерезис — так называемые линии прямого и обратного хода, которые получают соответственно при постепенном увеличении и уменьшении скорости газа. Эти линии вблизи точки К не совпадают, причем на линии обратного хода отсутствует пик давлений и она, как правило, располагается ниже линии прямого хода. Участок кривой обратного хода левее точки К соответствует более рыхлой упаковке частиц, возможной для неподвижного слоя. Вправо от точки К эти линии совпадают. В реальных условиях перепад давления может не быть строго постоянным. Он может монотонно возрастать, а также колебаться около некоторого среднего значения.

Форма кривой псевдоожижения отражает состояние слоя.

Пределы существования псевдоожиженного слоя, таким образом, ограничены скоростью начала псевдоожижения и скоростью уноса. Резкий переход от неподвижного слоя к псевдоожиженному характерен для слоев, состоящих из частиц близкого размера. Для полидисперсных слоев существует область скоростей псевдоожижения, в которой начинается псевдоожижение полидисперсных частиц v завершается переход от неподвижного к псевдоожиженному слою.

Отношение рабочей скорости к скорости начала псевдоожижения  называется числом псевдоожижения. Число псевдоожижения характеризует состояние псевдоожиженного слоя и интенсивность перемешивания частиц в нем. Характеристики псевдоожиженного слоя зависят от числа псевдоожижения.

называется числом псевдоожижения. Число псевдоожижения характеризует состояние псевдоожиженного слоя и интенсивность перемешивания частиц в нем. Характеристики псевдоожиженного слоя зависят от числа псевдоожижения.

Псевдоожижение слоя может быть однородным и неоднородным. Однородное псевдоожижение имеет место при псевдоожижении слоя капельной жидкостью. Для неоднородного псевдоожиженного слоя характерно наличие в слое газовых пузырей (рис. 10.3) При небольших числах псевдоожижения неоднородность слоя не сказывается отрицательно на его характеристиках. Движущиеся газовые пузыри интенсифицируют перемешивание частиц в слое. Однако при увеличении числа псевдоожижения неоднородность слоя возрастает: увеличивается размер пузырей, и начинается интенсивный выброс (унос) частиц из слоя. Поперечный размер пузырей достигает размера аппарата. Возникает так называемый поршневой режим, при котором ухудшается равномерность контакта между газом и частицами материала.

При газовом псевдоожижении, особенно влажных, мелких и слипающихся частиц, может также наблюдаться каналообразование (рис. 10.4), при котором часть газа «проскакивает» через слой. Предельным случаем каналообразования является образование фонтанирующего слоя. При фонтанировании поток газа (или жидкости) прорывается через слой по каналу, возникающему близ оси аппарата.

Различают псевдоожижение в плотной и разбавленной фазах.

Псевдоожижение в плотной фазе наблюдается, когда скорость газа находится в пределах между скоростью начала псевдоожижения  и скоростью уноса

и скоростью уноса  . При

. При  происходит пневмотранспортирование частиц из слоя. В этом случае псевдоожиженный слой находится в разбавленной фазе. В пределе разбавленная фаза существует, когда хотя бы одна частица находится в газовом потоке.

происходит пневмотранспортирование частиц из слоя. В этом случае псевдоожиженный слой находится в разбавленной фазе. В пределе разбавленная фаза существует, когда хотя бы одна частица находится в газовом потоке.