Смазывание и расчет подшипников скольжения

Рис.5.5

Рис.5.1

в тихоходных машинах, приборах и т. д. Их основное преимущество — простота конструкции и низкая стоимость. Если корпус подшипника выполнен в виде фланца с опорной плоскостью, нормальной к оси вала, то такой подшипник называют фланцевым.

|

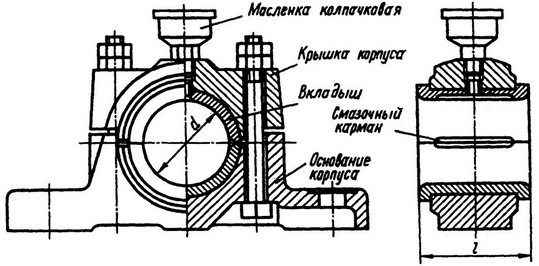

Рис.5.2.

Разъемный подшипник (рис.5.2) состоит из основания и крышки корпуса,

разъемного вкладыша, смазочного устройства и болтового или шпилечного соединения основания с крышкой. Износ вкладышей в процессе работы компенсируется поджатием крышки к основанию. Разъемные подшипники значительно облегчают сборку и являются незаменимыми для конструкций с коленчатыми валами.

Разъемные подшипники широко применяются в общем и особенно тяжелом машиностроении.

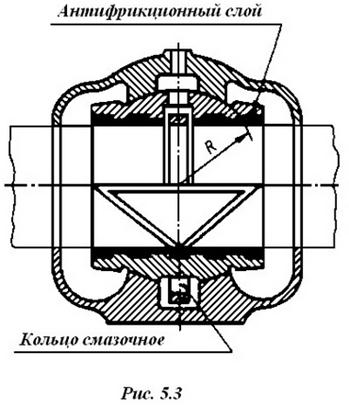

На рис.5.3 изображен самоустанавливающийся подшипник скольжения, у которого сопряженные поверхности вкладыша и корпуса выполнены по сфере

На рис.5.3 изображен самоустанавливающийся подшипник скольжения, у которого сопряженные поверхности вкладыша и корпуса выполнены по сфере

радиуса R. Сферическая поверхность позволяет вкладышу самоустанавливаться, компенсируя неточности монтажа и деформации вала, обеспечивая тем самым равномерное распределение нагрузки по длине вкладыша. Такие подшипники применяются при большой длине цапф.

радиуса R. Сферическая поверхность позволяет вкладышу самоустанавливаться, компенсируя неточности монтажа и деформации вала, обеспечивая тем самым равномерное распределение нагрузки по длине вкладыша. Такие подшипники применяются при большой длине цапф.

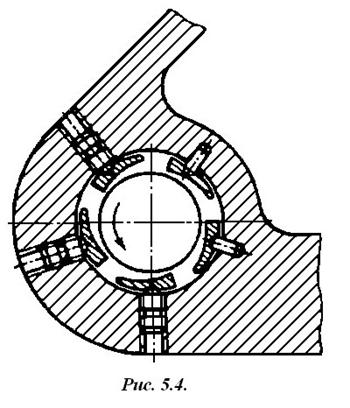

На рис.5.4 показан сегментный подшипник с качающимися вкладышами.

Такие подшипники хорошо центрируют вал и обеспечивают стабильную работу подшипниковых узлов, поэтому их применяют для быстроходных валов, особенно при опасности возникновения вибраций.

На рис.5.5 показан упорный подшипник скольжения (подпятник), предназначенный в основном для восприятия осевых нагрузок.

Корпуса подшипников обычно изготовляются из чугуна. Вкладыши изготовляют из подшипниковых материалов, которые должны иметь малый коэффициент трения скольжения по стальной поверхности вала, обеспечивать малый износ трущихся поверхностей и выдерживать достаточные удельные давления. Подшипниковые материалы бывают металлические (баббиты, бронзы, антифрикционные чугуны, пористые спекаемые материалы), неметаллические (текстолит, древесно-слоистые пластики и др.), комбинированные (пористые металлы, пропитанные пластмассой; пластмассы с наполнителем из металла или графита; слоистые материалы типа металл—пластмасса).

Втулки подшипников скольжения (металлические, биметаллические и из спекаемых материалов) стандартизованы.

Стандартизованы также корпуса неразъемных подшипников скольжения и корпуса и вкладыши разъемных подшипников скольжения с двумя крепежными отверстиями.

В процессе работы подшипников скольжения может происходить абразивный износ вкладышей и цапф, заедание вследствие нагрева подшипника и усталостное изнашивание при пульсирующих нагрузках.

Основным критерием работоспособности подшипников скольжения является износостойкость трущейся пары.

Смазывание подшипников скольжения.Для уменьшения потерь энергии на преодоление трения, обеспечения износостойкости, отвода теплоты из зоны контакта, удаления продуктов изнашивания и предохранения от коррозии применяют смазывание трущихся поверхностей.

Смазочные материалы бывают твердые (графит, слюда), пластичные (литол, солидол, консталин), жидкие (органические и минеральные масла) и газообразные (воздух, газы). Наиболее распространены жидкие и пластичные смазочные материалы. Нередко к смазочному материалу для придания ему новых свойств добавляют другие вещества, называемые присадками, например, противозадирные, противоизносные, антикоррозионные и другие присадки.

Различают смазочные масла индустриальные, моторные, компрессорные, трансмиссионные, турбинные, приборные, часовые и др.

Для смазывания подшипников скольжения быстроходных валов применяют менее вязкие сорта масел, для подшипников тихоходных валов и при ударных нагрузках применяют более вязкие сорта масел или пластичные смазочные материалы.

Для распределения смазочного материала по длине вкладыша и сбора продуктов износа предусматриваются смазочные карманы и канавки (см. рис. 5.2 и 5.3).

Подача смазочного материала в зону смазывания осуществляется самотеком или под давлением с помощью разнообразных смазочных устройств. На рис. 5.3 показано непрерывное смазывание подшипника с помощью кольца, частично погруженного в масло и увлекаемого во вращение валом.

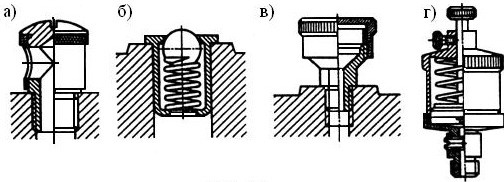

На рис. 5.6 представлены: а— наливная масленка с поворотной крышкой; б — пресс – масленка, через которую жидкий или пластичный смазочный материал периодически подается с помощью смазочного шприца; в —колпачковая масленка для периодической подачи пластичной смазки за счет подвинчивания колпачка; г — масленка непрерывной подачи пластичной

смазки с помощью поршня, находящегося под действием пружины.

В герметически закрытых механизмах может применяться смазывание разбрызгиванием движущимися деталями или смазывание погружением, при котором поверхность трения полностью или частично помещена в ванну с жидким смазочным материалом.