Статистические методы исследования точности

Отклонение от размера является важнейшим показателем качества детали и всего изделия. Оценка качества путем определения фактических размеров занимает в технологии машиностроения ведущее место. В случае изготовления единичной детали или изделия размер и допустимые отклонения определяют непосредственным измерением. При изготовлении изделий сравнительно большими партиями на предварительно настроенных станках измерение каждой детали, тем более по многим параметрам, не представляется возможным. Для анализа точности в этом случае используют аппарат математической статистики.

Аппарат математической статистики применяется при исследовании массовых явлений. Процент положительных результатов при этом называют вероятностью. В таких явлениях наблюдается рассеяние параметров. Например, обработка на предварительно настроенном станке партии заготовок в автоматическом режиме, т.е. без участия рабочего в каждом цикле работы станка, обязательно приведет к рассеянию размеров. Это объясняется одновременным воздействием на технологическую систему большого количества факторов.

Погрешности разделяют на случайные и систематические. Систематические делятся на закономерно изменяющиеся и постоянные. Случайные погрешности возникают при изготовлении конкретной детали в результате различного сочетания большого числа факторов, действующих в технологической системе. Случайная погрешность – это такая погрешность, которая для разных заготовок рассматриваемой партии имеет различные значения, причем ее появление не подчиняется никакой видимой закономерности.

Систематические погрешности возникают, например, вследствие изнашивания режущего инструмента или тепловых деформаций технологической системы до достижения состояния теплового равновесия. Постоянные погрешности проявляются в одинаковой мере при изготовлении каждой детали или изделия. Примером может быть любая геометрическая погрешность металлорежущего оборудования.

Процесс рассеяния параметров качества, в частности размеров, наилучшим образом характеризуется полигоном распределения. Все детали (т.е. совокупность измерений) по результатам измерений разбивают на группы. В каждую группу входят значения, которые находятся в определенных, выбранных интервалах. Величина интервала должна быть несколько больше цены деления шкалы измерительного устройства. Рекомендуется принимать не менее семи интервалов. Их откладывают на оси абсцисс. Число измерений, попавших в данный интервал, откладывают по оси ординат. После соединения полученных точек получают ломаную линию, которая и является полигоном распределения.

|

Рис. 2.2. Полигон распределения

Таблица 2.1. Результаты измерения деталей

| Интервал размеров | m | Интервал размеров | m | Интервал размеров | m |

| 40,12-40,17 | 40,27-40,32 | 40,42-40,47 | |||

| 40,17-40,22 | 40,32-40,37 | 40,47-40,52 | |||

| 40,22-40,27 | 40,37-40,42 | 40,52-40,57 |

Предположим, что по условиям измерений получены данные, представленные в табл. 2.1. Все измеренные размеры разбиты на 9 интервалов с шагом 0,05 мм. Всего измерено п деталей (в данном случае — 80 детали), в каждый же интервал попало т деталей. По оси ординат можно откладывать как п, так и отношение т/п, называемое частостью. Полигон распределения размеров показан на рис. 2.2. Наибольшее число деталей приходится на интервал, расположенный ближе к середине всего диапазона измеренных размеров. Если увеличивать число деталей в партии, интервалы измерений делать более узкими, а число интервалов увеличивать, то ломаная кривая полигона распределения приблизится к плавной. В качестве приближенной меры точности размеров всех выполненных деталей может служить поле рассеяния. Чем уже поле рассеяния, тем с большей точностью выполнена партия деталей.

Рис. 2.3. Кривая нормального распределения

В технологии машиностроения чаще всего встречается так называемое нормальное распределение. Такое распределение подчиняется нормальному закону, или закону Гаусса, графическое изображение которого представлено на рис. 2.3. Кривая нормального распределения симметрична, имеет перегиб в точках 1 и 2, ось абсцисс является для нее асимптотой. Такая кривая характеризует ТП, у которых все случайные величины, определяющие конечный результат, слабо влияют друг на друга, а действие каждой случайной величины относительно мало по сравнению с их суммарным действием. Закон удовлетворительно описывает рассеяние размеров деталей обработанных на предварительно настроенных станках, массу заготовок и деталей машин, твердость материала, высоту микронеровностей поверхностей. Во многих случаях закон нормального распределения в идеальном виде не наблюдается. На практике приходится наблюдать некоторые отклонения от него. Тем не менее, закон нормального распределения оказывается очень удобным для описания рассеяния параметров, а возникающие на практике отклонения можно регламентировать.

В общем виде уравнение кривой нормального распределения. имеет вид

,

,

где σ — среднее квадратическое отклонение; е — основание натурального логарифма; а — значение абсциссы, при котором ордината у достигает максимума.

Величина а является средним арифметическим и одновременно центром распределения или центром группирования. При х = а

Точки 1 и 2 перегиба кривой находятся на расстоянии σ от оси симметрии. Их ординаты равны

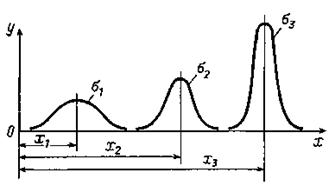

Как форму кривой распределения, так и точность характеризует значение σ: чем оно больше, тем ниже точность. На рис. 2.4 представлены кривые нормального распределения, характеризующие различные этапы обработки партии валов на предварительно настроенном станке. Значение σ1, соответствует черновой обработке, σ2 — чистовой, σ3 — окончательной обработке. Очевидно, что, σ1 > σ2 > σ3. С каждым более точным этапом обработки значение σ должно уменьшаться (сокращается поле рассеяния). Если этого не происходит, данный ТП применять не следует. Также должны изменяться и значения х1, х2, х3.

Рис. 2.4. Изменение формы кривой распределения

Значение s определяют по результатам измерений:

(2.1)

(2.1)

где п — число произведенных измерений; хi, — значение текущего измерения;  — среднее арифметическое значение произведенных измерений,

— среднее арифметическое значение произведенных измерений,

Представленный метод позволяет судить о точности очень больших партий деталей по их представителям. При этом должно быть выдержано условие о подчинении закону нормального распределения. В большинстве случаев этот закон оказывается справедливым при механической обработке заготовок с точностью по 8 - 10-му квалитетам.

Наряду с законом нормального распределения (законом Гаусса) в технологии машиностроения используются и другие законы, связанные с процессом протекания определенного физического явления. На рис. 2.5, а представлена зависимость изменения размера L от времени τ . За время τ2 — τ1, размер изменился на величину 2l в пределах от а до b. Линейная зависимость изменения L в данном случае может соответствовать износу режущего инструмента, когда за равные промежутки времени наблюдается равный износ. Кроме того, это явление оказывается доминирующим среди других одновременно действующих причин.Так, при обтачивании деталей типа валов от заготовки к заготовке будет наблюдаться равномерное увеличение диаметров, а при растачивании отверстия — равномерное уменьшение диаметров.

Распределение размеров заготовок будет в этом случае подчиняться закону равной вероятности, график которого показан на рис. 2.5, б. Геометрический закон выражается прямоугольником с основанием 2l и высотой l/2. Площадь прямоугольника всегда равна единице, так как соответствует всем деталям, прошедшим обработку.

Среднее арифметическое изменение размера

,

,

а среднее квадратическое

.

.

Фактическое поле рассеяния

.

.

Закон равной вероятности распространяется на распределение размеров деталей, которые имеют 5-й и 6-й квалитеты точности при изготовлении по методу пробных проходов и измерений.

Рис.2.5. График изменения размера (а) и его

распределение по закону равной вероятности (б)

Закон распределения показанный на рис. 2.6, в. — закон треугольника (закон Симпсона). Он проявляется при обработке заготовок по 7-му и 8-му квалитетам, реже по 6-му. Поле рассеяния  . Значение σ определяется по формуле (2.1).

. Значение σ определяется по формуле (2.1).

Если размер в зависимости от числа обработанных заготовок п изменяется по закону, показанному на рис. 2.6, б, тоэто наблюдается, например, в связи с возникновением тепловых деформаций технологической системы. На кривой распределения размеров (рис. 2.6, г) в этом случае также наблюдается доминирующее воздействие указанной причины на процесс их изменения.

|

|

|

|

Рис.2.6. Графики протекания процессов (а, б)

и соответствующие им кривые распределения (в, г)

Изменение точностных параметров в ходе ТП можно также представить с помощью точечных диаграмм. Пример такой диаграммы показан на рис. 2.7, а. По оси абсцисс отложены порядковые номера деталей, а на оси ординат — их точностной параметр, например диаметр, измеренный у каждой детали. По расположению точек можно следить за изменением точностных параметров и делать некоторые прогнозы. Однако при незначительных приращениях размеров длина таких диаграмм может оказаться достаточно большой, что вызывает неудобства для проведения анализа. Длина диаграммы может быть сокращена, если по оси абсцисс откладывать порядковые номера не деталей, а их групп (рис. 2.7, б). Каждая группа деталей характеризуется средним арифметическим отклонением размера. В этом случае тенденция к изменению размеров просматривается более отчетливо. При этом можно определить номер группы деталей, при изготовлении которых имеется тенденция превзойти допуск IТ.

|

|

Рис.2.7. Точечные диаграммы

С помощью метода математической статистики можно объективно оценить точность ТП. Метод достаточно прост, если известен закон распределения анализируемых величин. Он позволяет сделать предположение о точности большой партии изделий по сравнительно небольшому количеству измеренных объектов. Метод универсален. Его можно использовать для оценки результатов механической обработки резанием, сборки, контроля, изготовления заготовок, а так же для технологических операций, у которых механизм явлений не изучен. Его можно применять для оценки результатов аналитических исследований.

Однако необходимо учитывать и недостатки метода. Он не раскрывает сущность физических явлений, лежащих в основеТП, не позволяет конкретно указывать пути повышения точности. Для того чтобы пользоваться методом, необходимо получить информацию, например, произвести измерения, но они будут отражать уже существующий, а не проектируемый процесс.

Метод позволяет проводить исследования точности и устойчивости ТП в производственных условиях без остановки производственного процесса и без изготовления специальных экспериментальных образцов.