ОТСТАИВАНИЕ ЖИДКИХ СИСТЕМ

Изацию

Щелочной реагент

Рис. 6.28. Схема регулирования процесса нейтрализации путём изменения расхода щелочного агента: 1- приёмная ёмкость; 2 - смеситель-реактор; 3,4 - дозаторы; 5 – сепаратор

Концевые выключатели ВК-1, ВК-2 служат для коммутации цепей управления регуляторов. Если щелочных стоков не хватает для поддержания заданного значения рН, вал ИМ дозатора 3 принимает крайнее положение, и ВК1 срабатывает. По его сигналу производится переключение системы регулирования на дозирование щелочного реагента. Аналогично работает схема и при срабатывании выключателя ВК2.

При автоматизации процесса нейтрализации на отдельных химических производствах нашло применение каскадно-связанное регулирование, обеспечивающее компенсацию сильных возмущений. В промышленности применяют схемы, в которых в качестве вспомогательной регулируемой величины используется расход кислых стоков или их электропроводность (электропроводность характеризует общее содержание кислот и солей металлов).

Приготовление реагентов - один из самых трудоёмких и плохо автоматизированных участков на очистных сооружениях, что объясняется их слабой механизацией. Например, в процессе приготовления известкового молока осуществляется лишь контроль и сигнализация параметров. Значительно лучше автоматизированы участки приготовления разбавленной серной кислоты. При опорожнении рабочего бака раствора срабатывает соответствующий сигнализатор уровня. Он даёт сигнал программному задатчику, который с помощью электрической схемы управления отключает рабочий насос и перекрывает магистрали опустошённого бака. Одновременно подаётся сигнал на клапан, установленный на линии подачи воды в резервный растворный бак. Через определённое время загрузка воды прекращается и открывается на некоторое время клапан на линии концентрированной кислоты. После закрытия клапана кислоты раствор перемешивается при закрытом напорном клапане. Время перемешивания также задаётся программным задатчиком. В результате перемешивания в резервном баке получается новая порция разбавленной кислоты, и его можно вводить в работу путём наполнения напорного бачка.

Приготовление реагентов - один из самых трудоёмких и плохо автоматизированных участков на очистных сооружениях, что объясняется их слабой механизацией. Например, в процессе приготовления известкового молока осуществляется лишь контроль и сигнализация параметров. Значительно лучше автоматизированы участки приготовления разбавленной серной кислоты. При опорожнении рабочего бака раствора срабатывает соответствующий сигнализатор уровня. Он даёт сигнал программному задатчику, который с помощью электрической схемы управления отключает рабочий насос и перекрывает магистрали опустошённого бака. Одновременно подаётся сигнал на клапан, установленный на линии подачи воды в резервный растворный бак. Через определённое время загрузка воды прекращается и открывается на некоторое время клапан на линии концентрированной кислоты. После закрытия клапана кислоты раствор перемешивается при закрытом напорном клапане. Время перемешивания также задаётся программным задатчиком. В результате перемешивания в резервном баке получается новая порция разбавленной кислоты, и его можно вводить в работу путём наполнения напорного бачка.

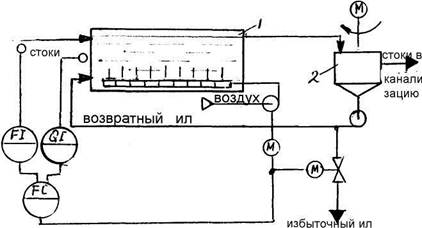

Рис.6.29. Схема регулирования биохимической очистки стоков: 1-аэротенк; 2-отстойник.

Биохимическая очистка проводится в аппаратах, которые называются аэротенками (рис.6.29). Она состоит в окислении органических веществ растворённым в стоках кислородом в присутствии фермента (катализатора), который продуцируется бактериями активного ила. Для обеспечения нормального технологического режима в аэротенк подают стоки и рециркулирующий ил, содержащий бактерии. Для их перемешивания и насыщения полученной иловой смеси кислородом в нижнюю часть аэротенка через многочисленные секции подаётся воздух.

Показателем эффективности процесса является концентрация органических загрязнений на выходе из аэротенка, а целью управления - поддержание этой концентрации на значении, не превышающим предельно допустимое. На этот параметр влияют концентрация органических загрязнений в поступающих стоках, расход стоков, концентрация бактерий и растворённого кислорода в иловой смеси аэротенка и продолжительность пребывания стоков в аппарате. Концентрация органических веществ, их расход и, следовательно, время пребывания стоков определяются режимом предыдущих технологических процессов. Как правило, они изменяются в широком диапазоне. Поэтому для достижения цели управления, следовало бы регулировать конечную концентрацию органических веществ в стоках путём воздействия на концентрации бактерий и растворённого кислорода в иловой смеси. Однако автоматических измерителей содержания органических веществ в сточных водах в настоящее время нет. Поэтому процессом управляют по косвенному параметру - количеству органических веществ в стоках, поступающих на очистку, которое рассчитывают по расходу стоков и изменению в них концентрации растворённого кислорода. Регулирующее воздействие вносится изменением расхода воздуха и ила, отводимого с участка.

Перемещение жидкостей и газов.Типовое решение автоматизации разрабатывается одновременно для процессов перемещения, как для жидкостей, так и газов, поскольку при скорости газа меньше скорости звука движение жидкостей и газов характеризуется одними и теми же законами. Поэтому все приведённые в дальнейшем рассуждения, относящиеся к жидкости, справедливы и для газа.

В качестве ТОУ примем трубопровод 6 по которому транспортируется жидкость от аппарата 1 к аппарату 3, и центробежный насос (компрессор) 2 с приводом от асинхронного двигателя 4 (рис.6.30). Показателем эффективности данного процесса служит расход G- перемещаемой жидкости.

Процесс перемещения в промышленности является вспомогательным; его необходимо проводить таким образом, чтобы обеспечивался эффективный режим основного процесса, обслуживаемого данной установкой перемещения. В связи с этим необходимо поддерживать определённое, чаще всего постоянное, значение расхода G. Это и будет целью управления.

Проведём анализ ТОУ для выявления возмущений, возможности их ликвидации и путей внесения управляющих воздействий.

Массовый расход жидкости в трубопроводе определяют по формуле G=VFρ, где V-скорость перемещения жидкости в трубопроводе; F- поперечное сечение трубопровода; ρ- плотность жидкости.

Массовый расход жидкости в трубопроводе определяют по формуле G=VFρ, где V-скорость перемещения жидкости в трубопроводе; F- поперечное сечение трубопровода; ρ- плотность жидкости.

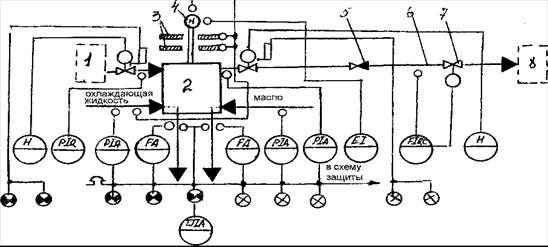

Рис.6.30. Типовая схема автоматизации процесса перемещения жидкости: 1,8- технологические аппараты; 2- насос (компрессор); 3- подшипники; 4- электродвигатель; 5- обратный клапан; 6- трубопровод; 7- дроссельный орган

Скорость в общем случае зависит от следующих параметров: (ΔP, μ, ρ), где ΔP - движущая сила процесса (разность давлений в начале и в конце трубопровода); μ- динамическая вязкость перемещаемой жидкости.

Движущая сила ΔР зависит от характеристик насоса, от давления в аппаратах, в которые и из которых перемещается жидкость, и от общего гидравлического сопротивления трубопровода (суммы сопротивлений- собственно трубопровода, поворотов, сужений, запорной арматуры).

Насос нормального исполнения с асинхронным двигателем в качестве привода имеет постоянные характеристики. При использовании специального оборудования с изменением характеристик в ТОУ могут быть внесены регулирующие воздействия.

Давление в аппаратах 1 и 3 определяется технологическим режимом процессов, протекающих в них. Если режим предусматривает изменение давлений, то по данным каналам в ТОУ будут поступать возмущения.

Изменение общего гидравлического сопротивления трубопровода может быть обусловлено многими причинами. Его можно стабилизировать или же целенаправленно изменять, перемещая подвижную часть дроссельного органа (вентиля, клапана, заслонки), установленного на трубопроводе (дроссельное регулирование). Эффективность такого регулирующего воздействия видна, например, из приведённых ниже данных для поворотной заслонки:

α 5 10 20 30 40 45 50 60 65

ξ 0,24 0,52 1,54 3,91 10,3 18,7 32,6 113 751

Как видим, малейшие изменения угла поворота заслонки вызывают значительные изменения её коэффициента гидравлического сопротивления ξ.

Вязкость μ и плотность ρ перемещаемой жидкости определяются технологическим режимом предыдущего процесса, поэтому их изменения являются возмущающими воздействиями, ликвидировать которые при управлении данными процессами невозможно.

Анализ ТОУ показал, что большую часть возмущающих воздействий не удаётся ликвидировать, Учитывая это, в качестве регулируемой величины необходимо взять непосредственно показатель эффективности - расход G. Наиболее простым способом регулирования при этом является изменение положения дроссельного органа на трубопроводе нагнетания. Устанавливать дроссельный орган на трубопроводе всасывания не рекомендуется, так как это может привести к кавитации и быстрому разрушению лопаток насоса.

При пуске, наладке и поддержании нормального режима процесса перемещения необходимо контролировать расход G, а также давление на всасывающей и нагнетательной линиях насоса; для правильной эксплуатации установки перемещения требуется контролировать температуру подшипников и обмоток электродвигателя насоса, температуру и давление смазки и охлаждающей жидкости; для подсчёта технико-экономических показателей процесса следует контролировать количество энергии, потребляемой приводом.

Сигнализации подлежит давление в линии нагнетания; поскольку значительное изменение его свидетельствует о серьёзных нарушениях процесса. Кроме того, следует сигнализировать давление и наличие потока в системе смазки и охлаждения, температуру подшипников и обмоток электродвигателя, масла и воды. Сигнализируется также положение задвижек в линиях всасывания и нагнетания.

Если давление в линии нагнетания или параметры, характеризующие состояние ТОУ, продолжают изменяться, несмотря на принятые обслуживающим персоналом меры, то должны срабатывать автоматические устройства защиты. Они отключают действующий аппарат перемещения и включают резервный (на рисунке не показан).

Регулирование при различных целях управления.Часто установка перемещения должна обеспечивать стабилизацию какого-либо параметра процесса, предшествующего процессу перемещения или следующего за ним. Например, может быть поставлена следующая задача: изменением расхода газа поддерживать постоянное давление в аппаратах или же изменением расхода жидкости в трубопроводе стабилизировать уровень в аппарате.

Учитывая многообразие процессов промышленной технологии и задач, которые ставятся при их проведении, можно сказать, что в качестве регулируемой величины при перемещении потоков могут служить любые параметры этих процессов: температура, концентрация, плотность, толщина плёнки, время и т.д.

Если заранее известно, что на установку перемещения будут поступать возмущения, приводящие к изменению расхода (и, следовательно, регулируемой величины) в последующем аппарате, следует применять многоконтурную систему регулирования, Основным регулятором в этой системе будет регулятор параметра, постоянство которого следует обеспечить, а вспомогательным - регулятор расхода.

Регулирование методом дросселирования потока в байпасном трубопроводе.При использовании поршневых насосов (компрессоров) РО устанавливать на нагнетательном трубопроводе нельзя, так как изменение степени открытия такого органа приводит лишь к изменению давления в нагнетательной линии; расход же практически остаётся постоянным. Полное закрытие РО может привести к такому повышению давления, при котором произойдёт разрыв трубопровода или повреждение арматуры не нём.

В этих случаях регулирование может быть осуществлено дроссельным органом, установленным на байпасной линии, соединяющей всасывающий и нагнетательный трубопроводы. Такое же регулирование применяют при использовании шестерёнчатых и лопастных насосов. При установке центробежных насосов дросселирование в байпасном трубопроводе применяют редко, так как циркуляции жидкости снижают КПД насоса.

Если по какой-либо причине невозможно дросселировать поток в байпасном трубопроводе поршневых машин, жидкость дросселируют в нагнетательные линии; при этом на байпасном трубопроводе устанавливают предохранительный клапан. При повышении давления до критического значения клапан открывается, и часть жидкости байпасируется во всасывающую линию.

Регулирование изменением числа оборотов вала насоса.Дроссельное регулирование имеет существенный недостаток - низкую экономичность, так как создаваемый насосом напор используется не полностью, а потери на РО при дросселировании жидкости уменьшают КПД насоса. Более экономичен метод регулирования изменения числа оборотов рабочего вала насоса. Как известно, плавное регулирование частоты вращения легко осуществить при использовании электродвигателей постоянного тока, но ввиду высокой стоимости они не нашли широкого применения в качестве приводов насосов.

При использовании асинхронных электродвигателей переменного тока возможны следующие способы изменения числа оборотов вала: переключение обмотки статора электродвигателя на различное число пар полюсов, введение реостата в цепь ротора, изменение частоты питающего тока, применение коллекторных электродвигателей. Однако реализация любого из них требует сложного и дорогостоящего оборудования, поэтому они также не нашли широкого применения в промышленности.

В настоящее время наиболее эффективным методом изменения числа оборотов вала насоса является использование вариаторов и муфт скольжения, которые позволяют изменять число оборотов рабочего вала насоса при неизменном числе оборотов вала электродвигателя. Кроме того, они обеспечивают быстрое и лёгкое дистанционное сцепление и расцепление электродвигателя и насоса; сглаживание ударов от электродвигателя к насосу, и наоборот; возможность разгона насоса с начальным моментом сопротивления, превышающим пусковой момент двигателя; ограничение передаваемого вращающего момента.

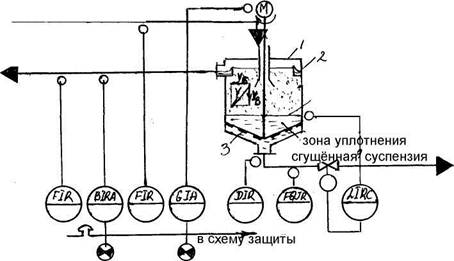

Основные принципы управления при автоматизации процессов отстаивания рассмотрим на примере отстойника со скребковым устройством (рис.6.31). Процессы отстаивания проводятся, как правило, с целью полного извлечения твёрдой Фазы из жидкости, поэтому показателем эффективности процесса будем считать концентрацию твёрдой фазы в осветлённой жидкости, а целью управления - поддержание её на заданном (минимально возможном для данных производственных условий) значении.

Исходная суспензия

Исходная суспензия

Осветлённая жидкость

Зона осаждения

Граница раздела

Рис.6.31. Типовая схема автоматизации процесса отстаивания: отстойник; 2- переливное устройство; 3- мешалка; Б- момент на валу электродвигателя; В- мутность жидкости

В ТОУ процесса разделения могут поступать многочисленные возмущения: изменение расхода суспензии, плотностей твёрдой и жидкой фаз, концентрации и вязкости суспензии, дисперсности (гранулометрического состава) твёрдой фазы. Все эти возмущения определяются технологическим режимом предыдущего процесса, поэтому устранить их при управлении процессом отстаивания невозможно. Особенно сильными возмущениями являются изменения расхода суспензии и концентрации твёрдой фазы в ней.

Рассмотрим, таким образом при наличии перечисленных возмущений можно достичь цели управления. На твёрдую частицу суспензии в отстойнике действуют одновременно сила инерции и силы тяжести. Поэтому истинное значение скорости движущейся частицы является результирующей горизонтальной составляющей скорости Vг и вертикальной составляющей Vв, а положение частицы определяется отношением этих скоростей: если Vв<<Vг, то частица оседает в бункер отстойника; если Vв>>Vг, то частица уносится в выходной патрубок. Скорость осаждения частиц, имеющих шарообразную форму, для высококонцентрированных суспензий может быть рассчитана по уравнению:

Vв=0,07dg(ρг –ρж)ε/μ(1-ε),где d- диаметр частицы; g- ускорение свободного падения; ρг, ρж - плотность соответственно твёрдой и жидкой Фаз; ε - объёмная доля жидкости в суспензии; μ - динамическая вязкость суспензии.

Анализ уравнения показывает, что скорость Vв является переменной величиной, зависящей от изменяющихся во времени параметров: диаметра частиц, концентрации твёрдой Фазы, плотностей Фаз, динамической вязкости суспензии. Стабилизировать скорость невозможно, так как все перечисленные параметры определяются предшествующим процессом. Для того чтобы при изменяющейся скорости осаждения Vв частицы успели оседать в бункер, подбирают такие значения расхода суспензии и диаметра отстойника, которые обеспечивают нужное соответствие скоростейVв и Vг. Необходимость в непосредственном регулировании показателя эффективности процесса при этом отпадает. Уровень в отстойнике жидкости поддерживается постоянным за счёт свободного перелива осветлённой жидкости.

В отстойнике необходимо поддерживать на постоянной высоте границу раздела зон осаждения и уплотнения. Эта высота зависит от расхода сгущённой суспензии, поэтому регулирующее воздействие вносятся изменением степени открытия специальных клапанов (для высоковязких жидкостей) на линии сгущённой суспензии.

В качестве контролируемых величин принимают расходы исходной и сгущённой суспензий, осветлённой жидкости, а также мутность осветлённой жидкости, которая является косвенным параметром, характеризующим показатель эффективности и плотность сгущённой суспензии. Контролируется, кроме того, уровень границы раздела зон при помощи гидростатического приёмника с непрерывной промывкой. Работа механической части отстойников контролируется путём непосредственно измерения момента на валу двигателя. Можно проводить контроль и по косвенному параметру - мощности, потребляемой приводом электродвигателя. Перегрузка электродвигателя сигнализируется. В случае повышенных перегрузок даётся сигнал в схему защиты. Сигнализации подлежит также повышение мутности осветлённой жидкости.

Регулирование изменения расхода суспензии.В отдельных случаях расход исходной суспензии не зависит от предшествующего технологического процесса; тогда его можно изменять, стабилизируя мутность осветлённой жидкости, т.е. уменьшить при увеличении мутности выше заданного значения, увеличивать при её уменьшении. При отсутствии датчика мутности расход суспензий стабилизируют, что приводит к ликвидации одного из самых сильных возмущений.

Регулирование плотности сгущённой суспензии. В ряде отстойников проводится процесс сгущения суспензии до заданного содержания твёрдой Фазы (влажность осадка при отстаивании может колебаться от 35 до 55 %); при этом содержание твёрдой фазы в сливе приобретает второстепенное значение. В этом случае идут по пути регулирования плотности сгущённой суспензии изменением её расхода.

В отдельных технологических схемах при повышенных требованиях к концентрации твёрдой фазы в сгущённой суспензии применяют рециркуляцию части сгущеннойсуспензии из промежуточной ёмкости. В этих случаях плотность регулируют путём изменения коэффициента рециркуляции, т.е. отношения расхода циркулирующей жидкости к общему расходу сгущённой суспензии (рис.6.32).

Рис.6.32. Схема регулирования сгущённой суспензии с рециркуляцией: 1 - отстойник; 2 - промежуточная ёмкость; 3 - регулирующее устройство перераспределения расходов.

Регулирование подачи коагулянта.Для лучшего отстаивания некоторых веществ в суспензию добавляют коагулянт - вещество, способствующее коагулированию (укрупнению) твёрдой фазы. Расход коагулянта изменяют в зависимости от высоты границы раздела между зонами уплотнения и осаждения или в зависимости от расхода исходной суспензии.

Регулирование режима работы гребкового механизма.Плотность осадка можно регулировать и по косвенному параметру - нагрузке на валу гребкового устройства, которая связана прямой зависимостью с плотностью сгущённой суспензии в нижней части отстойника. Регулятор нагрузки в этом случае последовательно воздействует сначала на ИМ на магистрали сгущённой суспензии, а затем на привод подъёма гребков. При перегрузке привода происходит подъём гребков. При перегрузке привода происходит подъём скребкового устройства, и наоборот.

Управление процессом противоточного отстаивания.В случае если один отстойник не справляется с поставленной задачей, устанавливают несколько аппаратов, соединяя их по противоточной схеме. Такую схему применяют на ряде предприятий. Степень извлечения твёрдой фазы, обеспечиваемая всей схемой, во многом определяется работой первого отстойника, поэтому для управления процессом отстаивания в нём регулируют плотность сгущённой суспензии и высоту раздела (подачей коагулянта); контролируют расход суспензии и щелоков, мутность осадка. Требования к работе следующих отстойников менее жёсткие, поэтому на них установлены только регуляторы плотности сгущённой суспензии, а расход коагулянта изменяется вручную.

Управление отстойником периодического действия. В промышленности находят применение отстойники периодического действия, в которых выгрузка осадка является отдельной операцией. Для автоматического перевода отстойника с режима отстаивания на режим выгрузки на определённой высоте аппарата устанавливают датчик прозрачности, который даёт сигнал на закрытие трубопровода исходной суспензии и включение откачивающего насоса.

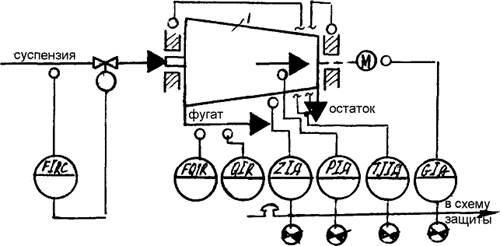

Центрифугирование жидких систем.В качестве ТОУ при автоматизации процесса центрифугирования рассмотрим центрифугу непрерывного действия (рис.6.33). Полученный в результате центрифугирования осадок в дальнейшем, как правило, поступает в сушилку, энергетические затраты которой определяются в основном влажностью осадка, поэтому при управлении центрифугами ставится задача получения заданной (минимально возможной при данных условиях) влажности осадка (она может колебаться, например, при отстойном центрифугировании от 10 до 30 %). Это и будет являться целью управления.

В реальных условиях производства в центрифугу поступают многочисленные возмущения в виде изменения гранулометрического состава твёрдого вещества, начальной концентрации его в суспензии, вязкости жидкой фазы и т.д. Наиболее сильным возмущением является изменение подачи суспензии. В частности, увеличение расхода суспензии ведёт к вымыванию части осадка из центрифуги и повышению его влажности, а уменьшение расхода нарушает равномерность слоя осадка и приводит к сильной вибрации ротора.

В реальных условиях производства в центрифугу поступают многочисленные возмущения в виде изменения гранулометрического состава твёрдого вещества, начальной концентрации его в суспензии, вязкости жидкой фазы и т.д. Наиболее сильным возмущением является изменение подачи суспензии. В частности, увеличение расхода суспензии ведёт к вымыванию части осадка из центрифуги и повышению его влажности, а уменьшение расхода нарушает равномерность слоя осадка и приводит к сильной вибрации ротора.

Рис.6.33. Типовая схема автоматизации процесса центрифугирования: барабан центрифуги; Б- момент на валу электродвигателя; Z- уровень вибрации

Дя того чтобы при наличии многочисленных возмущений достигалась цель управления, устанавливают центрифуги с высокой разделительной способностью. Разделяющая способность определяется фактором разделения Ф:

, где r- радиус барабана центрифуги (постоянная величина); п - частота вращения ротора (число оборотов в единицу времени); g - ускорение свободного падения.

, где r- радиус барабана центрифуги (постоянная величина); п - частота вращения ротора (число оборотов в единицу времени); g - ускорение свободного падения.

Анализ формулы показывает, что изменением числа оборотов п в объект можно вносить сильные регулирующие воздействия. Однако в современных центрифугах в качестве привода используют, как правило, асинхронные электродвигатели с постоянным числом оборотов вала. К тому же в настоящее время отсутствуют высококачественные датчики влажности конечного продукта. В связи с этим выбирают электродвигатель с таким числом оборотов п, при котором даже при незначительных возмущающих воздействиях центрифуга обеспечивала бы заданную влажность осадка.

Для компенсации сильных возмущений, вызванных изменением расхода суспензии, предусматривается узел стабилизации этого параметра. Для поддержания материального баланса в центрифуге не требуется установка регуляторов, так как уровень фугата и осадка поддерживается путём их свободного удаления из аппарата. Стабилизация расхода суспензии и соблюдение баланса обеспечивают постоянную производительность центрифуги.

В связи с высокими скоростями вращения центрифуг, большим потреблением энергии, а также возможностью неравномерного распределения материала в барабане центрифуги особое внимание уделяется контролю, сигнализации и защите параметров центрифугирования. Контролируются расходы суспензии и фугата, мутность фугата, количества потребляемой электродвигателем энергии. При перегрузке электродвигателя срабатывает сигнализация. Контролю и сигнализации подлежат также давление масла в системе смазки и температура подшипников, причём при резком падении давления и повышении температуры должны срабатывать устройства защиты, отключающие центрифугу. Отключение должно производиться и в случае вибрации барабана, являющейся признаком неравномерного распределения материала в центрифуге.

Регулирование отстойных центрифуг.Изменяя продолжительность отстаивания и осушки осадка в отстойных центрифугах, в ТОУ можно вносить сильное регулирующее воздействие. В соответствии с результатами лабораторного анализа влажности осадка производят изменение длительности указанных операций путём изменения числа ходов поршня при выгрузке осадка пульсирующим поршнем или же изменением числа оборотов шнека в шнековых центрифугах. Реже регулирующее воздействие вносится изменением степени открытия разгрузочных окон.

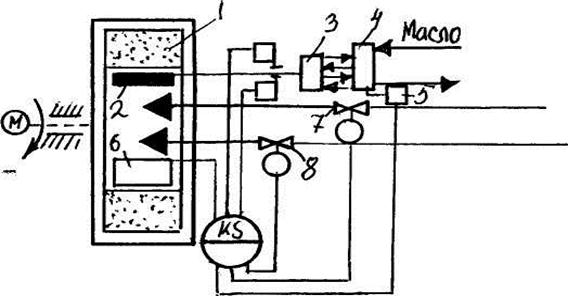

Управление центрифугами периодического действия в связи с простотой конструкции находят широкое применение в промышленности. Регулирующие воздействия в них могут быть внесены путём изменения продолжительности отдельных операций в зависимости от влажности осадка. Однако на практике ввиду отсутствия датчиков влажности процесс ведут по жёсткой временной программе с помощью командного прибора (рис.6.34). На него поступают сигналы от датчика загрузки 6 барабана 1 центрифуги и конечных выключателей положений ножа 2, служащего для срезания осадка и приводимого в движение масляным ИМ 3. При срабатывании датчика загрузки командный прибор формирует сигнал на закрытие клапана 7; операция загрузки при этом прекращается. Длительность следующих операций (подсушки и промывки) устанавливается вручную с помощью задатчиков времени командного прибора и обеспечивается срабатыванием клапана 8. На некоторых центрифугах поочередно осуществляется несколько операций подсушки и промывки с различной выдержкой, Заданное последовательность и и длительность их также выдерживается командным прибором. По завершении этих операций прибор выдаёт импульс на переключающее устройство о маслораспределителя 4, который с помощью ИМ 3 приводит в движение нож 2. Начинается операция выгрузки твёрдого продукта барабана I. Движение ножа продолжается до крайнего положения, что обеспечивается конечным выключателем KBI. По"его команде происходит обратное движение ножа до срабатывания второго конечного выключателя-КВ2; начинается новая загрузка или же вновь открывается магистраль промывной воды для регенерации сетки барабана I". Далее цикл повторяется.

Рис.6.34. Система управления периодической центрифугой: 1 - барабан; 2 - нож; 3 -исполнительный механизм; 4 -маслораспределитель; 5 - переключающее устройство; 6-датчик загрузки; 7,3 - запорные клапаны

В качестве параметра, характеризующего степень загрузки, может использоваться уровень суспензии в барабане. Чувствительным элементом уровня является пластинка, контактирующая с верхним слоем жидкости в нём. При изменении положения этого слоя пластина поворачивается вместе с валом, на котором установлен кулачок. Положение последнего преобразуется в аналоговый или дискретный сигнал, соответствующий уровню жидкости. Таким же способом можно контролировать и уровень твёрдого осадка; тогда в качестве чувствительного элемента используется гребенка, представляющая собой сопротивление только для твёрдой фазы.

В промышленности для контроля загрузки используют также ёмкостные датчики, измеряющие электрическую ёмкость между датчиком и уровнем суспензии в барабане или его стенкой, датчики скорости вращения барабана и мощности приводного электродвигателя.

Регулирование скорости вращения центрифуг периодического действия.Значительного улучшения эксплуатационных характеристик центрифуг периодического действия можно добиться путём изменения скорости вращения ротора при осуществлении различных операций, так как каждой из них соответствует своя оптимальная скорость. Для этой цели в качестве привода центрифуги применяют специальные электродвигатели и командные устройства, работающие по жёсткой программе.

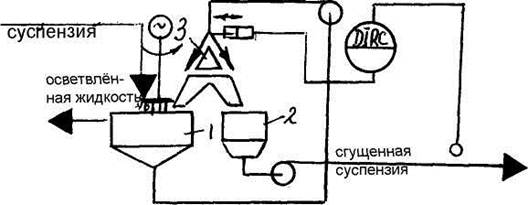

Фильтрование жидких систем. При исследовании процесса фильтрования жидких неоднородных систем рассмотрим в качестве объекта управления барабанный (дисковый) вакуум-фильтр (рис.6.35). Фильтровальные аппараты устанавливают, как правило, с той же целью, что и центрифуги, поэтому и цели управления в обоих случаях совпадают. То же можно сказать и о возмущающих воздействиях, а также о выборе таких технологических и конструктивных параметров установки, которые обеспечили бы минимально возможную (для конкретных условий) влажность осадка.

Устройства регулирования устанавливают на данном объекте только для обеспечения определённой производительности по осадку. Эта производительность для выбранного типа фильтра может быть выражена следующим образом:

, где К - коэффициент; ΔР- разность давлений до и после фильтровальной ткани; Ст.с.- масса твёрдых частил на единицу объёма жидкости исходной суспензии; Сж.о. - объём жидкости в осадке на единицу массы твёрдых частиц; п - частота вращения барабана (диска); 1- часть барабана (диска), погруженная в жидкость (определяется уровнем суспензии в ванне); ή - кинематическая вязкость жидкости; α- среднее удельное сопротивление осадка.

, где К - коэффициент; ΔР- разность давлений до и после фильтровальной ткани; Ст.с.- масса твёрдых частил на единицу объёма жидкости исходной суспензии; Сж.о. - объём жидкости в осадке на единицу массы твёрдых частиц; п - частота вращения барабана (диска); 1- часть барабана (диска), погруженная в жидкость (определяется уровнем суспензии в ванне); ή - кинематическая вязкость жидкости; α- среднее удельное сопротивление осадка.

Рис.6.35. Типовая схема автоматизации процесса фильтрования жидких систем: 1- барабан (диск); 2- ванна; Б- момент на валу электродвигателя

Рис.6.35. Типовая схема автоматизации процесса фильтрования жидких систем: 1- барабан (диск); 2- ванна; Б- момент на валу электродвигателя

Как следует из уравнения, производительность Т пропорциональна (ΔPп1) . Параметры ΔР и п не изменяются при использовании асинхронных двигателей в качестве привода вакуум-насоса и барабана (диска). Поэтому единственным параметром, который следует стабилизировать, будет l, т.е. уровень суспензии в ванне. Регулирующим воздействием в данном случае служит изменение расхода суспензии.

Серьёзной опасностью при работе вакуум-фильтров является прорыв фильтровальной ткани, так как через отверстия в ней будет теряться целевой продукт. Для предотвращения таких ситуаций устанавливают датчики мутности фильтрата, а также устройства сигнализации и защиты. Кроме того, на вакуум-фильтре устанавливают ещё датчик сигнализаций и защиты - датчик перегрузки электродвигателя барабана.

Контролю подлежат расходы суспензии я Фильтрата, уровень жидкости в ванне, разрежение в вакуум - линии, перепад давления до и после фильтровальной ткани, мутность фильтрата, мощность электродвигателя.

Регулирование толщины осадка.Толщина осадка является важнейшим режимным параметром. Увеличение толщины приводит к значительному повышению влажности осадка, поэтому целесообразна стабилизация данного параметра. С этой целью регулирующие воздействия могут быть внесены как изменением вакуума, так изменением скорости вращения барабана. Необходимо отметить узкий диапазон возможных регулирующих воздействий в последнем варианте, что связано с увеличением влажности осадка при значительном повышении скорости вращения.