Заслонок характеристики круглых заслонок

Рис.4.24.Зависимости условной пропускной Рис.4.25.Зависимость коэффициента сопро-

Раздел 4.Лекция 4. Регулирующие органы

Привидите классификацию и типы гидравлических исполнительных механизмов.

Приведите схему и объясните принцип действия мембранных пневматических ИМ качающегося типа.

Приведите схему и объясните принцип действия мембранных пневматических ИМ прямого действия.

Приведите классификацию и типы пневматических исполнительных механизмов.

4.В чём принципиальные отличия, преимущества и недостатки мембранных пневматических ИМ?

6.Привидите принципиальную схему мембранного гидравлического ИМ и объясните её действие.

7.Привидите принципиальную схему прямоходного гидравлического ИМ и объясните её действие.

8.Какие устройства применяются для уменьшения гистерезиса мембранных ИМ?

Литература по лекции 3.

1.Ульянов В,А., Леушин И.О., Гущин В,Н. Технологические измерения, автоматика и управление в технических системах. Ч.2. Н.Новгород: НГТУ, 2002. –С.236-260.

2.Автоматизация металлургических печей/ Каганов В.Ю., Блинов О.М., Глинков Г.М., Морозов А.М. М.: Металлургия, 1975. С.217-238.

3.Шарков Г.М., Притько Г.М. Палюх Б.В. Автоматическое регулирование и регуляторы. М.: Химия. 1990. С.187-255.

4.Нагорный В.С., Денисов А.А. Устройства автоматики гидро- и пневмосистем. М.: Высшая школа, 1991. С.71-228.

5.Коганов В.Ю., Блинов О.М., Беленький А.М. Автоматизация управления металлургическими процессами. М.: Металлургия, !974. С.104-110.

6.Монтаж средств измерений и автоматизации/Алексеев К.А., Антипин В.С., Ганашек А.Л. и др. М.: Энергоатомиздат, 1988. С.430-448.

7.Промышленные приборы и средства автоматизации. Справочник/Под ред В.В. Черенкова. – Л.: Машиностроение, 1987. – 846 с.

Унифицирующая система регулирующих органов входит в состав ГСП. В металлургической и литейной практике наиболее часто приходится иметь дело с регулирующими органами, предназначенными для изменения расхода жидкости, газов, сыпучих материалов, электроэнергии. Сюда относятся типичные примеры дозирования жидких компонентов формовочных или стержневых смесей, изменения расхода воздушного дутья и плавильные агрегаты (вагранки) или печи для отжига отливок, регулирования расхода сыпучих материалов в процессах смесеприготовления и др.

Регулирующие органы для жидкостей и газов имеют форму различных устройств для дросселирования потока: дроссельных заслонок, шиберов, специальных клапанов.

Методика расчёта этих регулирующих органов приведена в работах [2-6]. При ламинарном течении регулируемой среды в трубопроводах при проектировании и наладке САР могут быть использованы результаты специальных исследований.

Регулирующие органы для сыпучих материалов обычно имеют вид питателей: ленточных, скребковых, вибрационных, тарельчатых, шнековых, лопастных (звёздчатых и шлюзовых). Характеристики большинства из них описаны в работах

[5, 7].

К электрическим регулирующим органам (РО) относятся генераторы, реостаты, дроссели, бесконтактные ионные, полупроводниковые преобразователи, контакторы, реле. Регулировочные клапаны с пневмо приводами, контакторы, реле совмещают функции привода и РО.

Выбор ИМ (привода) определяется следующими основными условиями:

· типом регулятора (электрический, пневматический, гидравлический);

· величиной усилия, необходимого для перемещения РО;

· требуемым быстродействием;

· условиями эксплуатации: температурой, влажностью, запылённостью, химической агрессивностью окружающей среды, взрывоопасностью и пр.

· условиями размещения и сочленения с регулирующими органами и условиями монтажа;

· номенклатурой выпускаемых ИМ.

Величину усилия крутящего момента М для поворотных заслонок, являющихся основным видом РО в системах автоматики металлургических печей, рассчитывают по формуле

М=К(МР + МТ), Н.м,

где К – коэффициент, учитывающий затяжку сальников и трубопроводов, К= 2-3;

МРиМТ – соответственно, реактивный момент, обусловленный стремлением потока закрыть заслонку, и момент трения в опорах, которые рассчитывают по формулам (Н.м):

МР=0,07ΔРр.оD3y;

МТ=0,785D2yРи1rшλ,

где ΔРр.о – перепад давления на регулирующем органе, Н/м2; Dy – диаметр заслонки, м; Ри1 –избыточное давление среды перед заслонкой, Н/м2; rш – радиус шейки вала заслонки, м; λ = 0,15 – коэффициент трения в опорах.

Электрические контакторы, реле, реостаты, индукционные преобразователи выбирают на основе величин напряжения и силы тока в управляемых цепях.

Выбор регулирующего органа определяется:

à видом регулируемого энерго- или материалоносителя: газ, жидкость, сыпучий материал, электрический ток;

à параметрами регулируемой среды: давлением, температурой, агрессивностью, запылённостью, влажностью, вязкостью, напряжением электрического тока и т.п.;

à величиной регулируемого расхода и диапазоном его изменения;

à условиями размещения, монтажа и эксплуатации;

à номенклатурой выпускаемых устройств.

Заслонки и клапаны являются дроссельными РО, т.е. органами, влияющими на расход среды путём изменения проходного сечения трубопровода или какого – либо другого канала.

Расчёт дроссельных РО складывается из следующих последовательных этапов:

o выбор рабочей характеристики РО;

o расчёт условий пропускной способности;

o выбор типа РО;

o построение рабочей характеристики и сравнение с заданной характеристикой.

Статической рабочей характеристикой РО является зависимость между его входной (угол поворота φр.о или линейное перемещение hр.о) и выходной (абсолютный Q или относительный q=Q/Qmax расход среды) величинами. Часто входную величину представляют в относительных единицах и долях или процентах и называют степенью открытия регулирующего органа п:

n=φр.о/ φр.о max; n= hр.о/ hр.о max,

При выборе РО следует исходить из того, что его рабочую характеристику агрегата может быть использована для улучшения, устранения нелинейности последней. Если РО рассматривать как составную часть объекта, то коэффициент передачи Коб можно представить произведением

Коб=КагКр.о,

где Каг иКр.о –соответственно коэффициенты передачи агрегата и РО.

При выражении коэффициентов передачи в относительных и максимальных значениях условие линейности статической характеристики объекта требует, чтобы Коб=КагКр.о=1 и Кр.о=1/Каг.

Таким образом, основой для выбора рабочей характеристики РО служит статическая характеристика агрегата.

Количественной расходной дроссельного РО являются: условная пропускная способность С, численно равная расходу (м3/ч) несжимаемой жидкости с плотностью ρ= 1 г/см3 при падении давления на регулирующем органе ΔРр.о=100 кН/м2 и без поправки на вязкость жидкости, или условная пропускная способность С’ , численно равная расходу газа (м3/ч) с плотность ρ= 1 г/см3 при ΔРр.о=10 кН/м2 без поправки, учитывающей уменьшение плотности газа при протекании через дросселирующие отверстия.

При проектировании и эксплуатации систем автоматики могут встречаться два случая, требующих расчёта дроссельного органа:

· расчёт РО для проектируемого или существующего агрегата;

· расчёт характеристик установленного РО в связи с частичным изменением конструкции или условий эксплуатации существующего агрегата: вида, расхода и давления среды, расположения трубопроводов, типа горелки или форсунки и т.д.

В первом случае осуществляется выбор типа и размеров РО, во - втором проверка работоспособности имеющегося устройства. В обоих случаях методика расчёта базируется на общих положениях и расчётных формулах.

Расчёт начинается с формулировки исходных данных, в которые включаются:

- название агрегата (установки), для которого выбирается РО;

- вид рабочей характеристики органа;

- чертёж и размеры расчётного участка трубопровода, т.е. участка между точками до и после РО с постоянными, не зависящими от расхода давлениями, например от магистрального газопровода до рабочего пространства печи;

- данные о регулируемой среде: вид среды, максимальный расход, давление в начале и конце расчётного участка, состав газа, плотность и вязкость жидкости.

В качестве расчётного максимального расхода принимают расход, увеличенный на 10-20% по сравнению с реальным максимальным расходом.

Вычисление условно пропускной способности осуществляют по формулам, характерным для дроссельных устройств, т.е. связывающим перепад статического давления с расходом:

для газа низкого давления С=3,13Q√ρ1/101√ΔРр;

для газа высокого давления (выше 10 кН/м2) С=Q√ρ1/101√ΔРр;

для пара С=М /101ε√ΔРр ρ1;

для жидкости С=3,13Q√ρ1/101ψ√ΔРр,

где Q и М – расчётный максимальный расход соответственно для жидкости (м3/ч) или пара (кг/ч); ρ1 – плотность среды при давлении Р и температуре Т1 перед регулирующим органом, ΔРр – перепад давления на дроссельном органе, МН/м; ε - поправка на расширение среды при прохождении через дросселирующее отверстие (определяется по специальному графику в функции отношения давления до и после дроссельного органа и показателя адиабаты χ для газов); ψ – поправка на вязкость среды (определяется по графику в функции числа Рейнольдса для среды в сечении дроссельного органа и степени его открытия).

Перепад давления на дроссельном органе определяется как разность

ΔРр=Рнач-Ркон- ΔРс,

где Рнач и Ркон – соответственно давления в начале и конце расчётного участка трубопровода; ΔРс – суммарные потери давления на рабочем участке без учёта потерь на РО.

Помимо условной пропускной способности, важной характеристикой, определяющей работу дроссельных органов, является условный коэффициент сопротивления участка (без РО), который определяется выражением

ζ=2 ΔРс/υ2y ρ1,

где υy – скорость среды в присоединительном сечении регулирующего органа.

Совершенно очевидно, что дроссельный РО может оказывать существенное влияние на расход среды только в том случае, если его сопротивление достаточно велико по отношению к сопротивлению расчётного участка трубопровода. Условный коэффициент сопротивления определяет вид рабочей характеристики крана, клапана или заслонки. Условный коэффициент сопротивления определяет вид рабочей характеристики крана, клапана или заслонки. Величины С(С’) и ζс позволяет выбрать тип и размер регулирующего органа с соответствующей характеристикой по справочным графикам и таблицам.

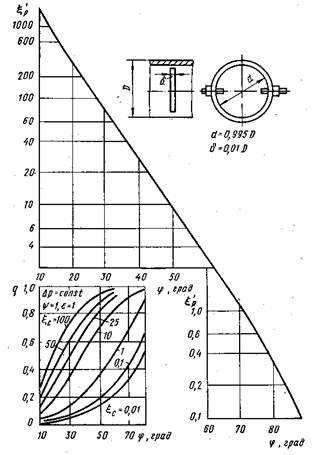

способности С’ от угла поворота круглых тивления ζ’р от угла поворота и расходные

Например, размеры поворотных заслонок определяются по графикам, приведённым на рис.4.24 на основе рассчитанной величины условной пропускной способности, а по графикам, изображённым на рис.4.25, проверяют совпадение рабочей характеристики заслонки с заданной.

Для построения рабочей характеристики регулирующего органа задаются несколькими расходами в интервале от минимального до максимального и рассчитывают для каждого i – того расхода коэффициент сопротивления дроссельного органа:

ζрi=2ΔРрiε2iψ2i/υ2iyρ2i1/

Затем для круглых заслонок по графикам, приведённым на рис.4.25 и для других дросселирующих органов по аналогичным графикам, содержащимся в справочной литературе, находят углы поворота φ, соответствующие промежуточным и максимальным расходам (расход среды через зазор при полностью закрытой заслонке рассчитывают по специально формуле), строят реальную рабочую характеристику и сравнивают её с заданной характеристикой.

Методика и последовательность операций при расчёте дроссельного регулирующего органа унифицированы и осуществляются в соответствии с расчётными листами стандартной формы.

Исполнительные механизмы могут устанавливаться непосредственно на регулирующие органы, на полу, стенах и различного рода конструкциях, при этом ИМ должны устанавливаться таким образом, чтобы их выходной вал был расположен горизонтально с допустимыми отклонениями от горизонтали не более 15о. ИМ, устанавливаемые не на РО, монтируются на жёстком основании так, чтобы обеспечивалась удобная их установка и обслуживание, а также уменьшение воздействия внешних факторов (механических ударов, высокой температуры, влаги, пыли и т.п.). Выходной вал ИМ в большинстве сочленяется с валом РО кривошипом (рычагом, устанавливаемым на валу РО). Примеры сочленения такого рода ИМ с РО представлены на рис.4.26.

Для возможности наладки систем автоматического регулирования в конструкции соединительной тяги обязательно должны быть резьбовая часть, позволяющая произвести подгонку требуемой длины тяги (рис.4.26, д). Кроме того, в рычагах РО выполняют ряд отверстий, позволяющих уточнить рассчитанную длину рычага или подбирать её опытным путём. Сочленение ИМ с РО может осуществляться также тросовой связью или с помощью профильного кулачка в практике такие сочленения применяются редко. Конструкция сочленения не должна вызывать осевые усилия на выходном валу ИМ.

Особое внимание необходимо обращать на возможность возникновения люфтов в местах сочленений. Незначительные люфты в каждом шарнире сочленения в сумме дают величину, достигающую 5-10% общего хода РО. Таким образом, в систему автоматического регулирования вносится значительная нелинейность, что резко ухудшает качество её работы. Поэтому люфты сочленений в процессе монтажа, наладки и эксплуатации следует устранять. Перед монтажом необходимо проверить соответствие направления вращения выходного вала ИМ и перемещения выходного вала РО. Недопустимо выполнение такого сочленения кривошипа ИМ с тягой, идущей от рычага РО, при котором угол между кривошипом и тягой, идущей от рычага ОЛ, при котором угол между кривошипом и тягой может быть менее и более 170о, так как это может привести к заклиниванию (4.26, б, в, угол γ).

Рис.4.26.Примеры сочленений ИМ и РО:

А – с поворотной заслонкой, тягой; б, в – с клапаном; г – непосредственное сочленение ИМ с поворотной заслонкой; д – тяга; е – с поворотной заслонкой жёсткой тягой через промежуточный вал над сводом нагревательной печи; 1 – стойка; 2 – исполнительный механизм типа МЭО; 3 – тяга соединительная; 4 – поворотная регулирующая заслонка; 5 – рычаг; 6 – трубопровод; 7 – регулирующий клапан; 8 – исполнительный механизм типа МЭО-К; 9 – соединительная муфта; 10 – поворотная регулирующая заслонка большого диаметра; 11 – стойка промежуточного вала; 12 – подшипник скольжения; 13 – промежуточный вал; 14 – ходовая площадка; 15 – свод нагревательной печи; 16 - проушина регулируемая; 17 – хвостовик; 18 – гайка специальная; 19 – гайка приварная; 20 – проушина приварная

Полный угол поворота выходного вала однооборотных ИМ составляет менее 360о. Рабочий угол поворота в этих диапазонах настраивается путём соответствующей установки конечных выключателей ИМ. Для предотвращения поломки ИМ в случаях, если он не будет отключён конечным выключателем, однооборотные ИМ имеют два настраиваемых механических упора с шагом фиксации их равна 3о в диапазоне угла поворота выходного вала. При наладке ИМ упоры устанавливаются на угол, превышающий угол настройки конечных выключателей на 6 – 12о (по 3-6о на каждую сторону).

Контрольные вопросы.