Каркас парового котла.

Современные мощные котлы отечественного производства, как правило, выполняют с П-образной и Т-образной компоновкой. Различие конструкций этих агрегатов и распределение нагрузки, вызываемой их элементами, оказывают непосредственное влияние на конструкцию каркаса.

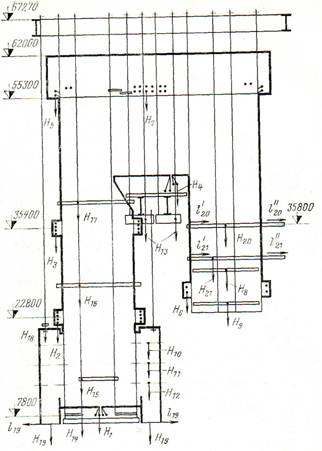

Рис. 21.2. Каркас прямоточного котла П-57

с самостоятельным фундаментом.

с самостоятельным фундаментом.

/ — колонна; 2 — вертикальная ферма; 3 — горизонтальная ферма; 4 — стоика; 5 — потолочное перекрытие; б —хребтовая балка; 7 — щит наклонного потолка; 8 — балка; 9 — ферма вокруг топки; 10 — связи; // — башмак.

|

|

Каркас представляет собой металлическую конструкцию, предназначенную для установки всех элементов котла: барабана, поверхностей нагрева и коллекторов, обмуровки, изоляции и обшивки, трубопроводов и коробов, помостов и лестниц обслуживания и др. Различают каркасы с самостоятельным фундаментом, не связанным со строительной конструкцией здания, и каркасы, совмещенные с несущими конструкциями здания.

В конструкциях с самостоятельным фундаментом каркас воспринимает всю весовую нагрузку котла и передает ее на фундамент. Нагрузка на фундамент кладывается из массы котла и его каркаса и массы рабочего тела — воды и пара. В южных районах, где по климатическим условиям допускают открытую или полуоткрытую компоновку оборудования, каркас воспринимает еще ветровую а часто и сейсмическую нагрузку.

На рис. 21.2 показана схема несовмещенного со зданием каркаса прямоточного котла

при Т-образной компоновке. Каркас состоит из несущих вертикальных колонн, горизонтальных балок и опорных ферм, хребтовых балок, потолочного перекрытия, связей и стоек. Все соединения элементов каркаса электросварные.

при Т-образной компоновке. Каркас состоит из несущих вертикальных колонн, горизонтальных балок и опорных ферм, хребтовых балок, потолочного перекрытия, связей и стоек. Все соединения элементов каркаса электросварные.

Число несущих колонн зависит от мощности агрегата. Обычно колонны устанавливают только по углам топочной камеры и конвективного газохода. В агрегатах большой паропроизводительности с сильно развитыми поперечными размерами между угловыми устанавливают еще дополнительные колонны. Все колонны по высоте обвязаны поперечными балками или фермами. Они увеличивают устойчивость каркаса, предотвращают продольный изгиб колонн служат для опоры барабана в барабанном котле, подвески поверхностей нагрева и опорных конструкций для помостов обслуживания и передают весовую нагрузку от последних на колонны. Вспомогательные стойки и горизонтальные балки имеют меньшее сечение и служат для придания каркасу большей жесткости и крепления топочных экранов, коллекторов, коробов горячего воздуха и пр.

Колонны каркаса передают на фундамент весьма большую сосредоточенную нагрузку. Для уменьшения удельного давления па фундамент нижнюю часть колонн заканчивают опорными башмаками. Расход металла на каркас зависит от мощности агрегата и составляет 0,8—1,2 кг на 1 кг часовой паропроизводительности. Несущие колонны и балки необогреваемы. Этим облегчаются условия работы металла и предупреждаются большие термические напряжения. Для изготовления каркасов применяют углеродистую сталь, главным образом Ст. 3. В ограниченных количествах для изготовления вспомогательных не рассчитываемых элементов используют также Ст. 0.

Применение газоплотных сварных экранов и облегченной обмуровки позволило резко (до30—50 ) уменьшить массу котла. Ё этих условиях каркас здания способен без особых усилений воспринимать нагрузку от подвески к нему облегченного котла. Барабан и все поверхности нагрева топки и конвективной шахты вместе с изоляцией, обшивкой и другими элементами подвешивают к мощным перекрытиям здания со свободным расширением вниз.

) уменьшить массу котла. Ё этих условиях каркас здания способен без особых усилений воспринимать нагрузку от подвески к нему облегченного котла. Барабан и все поверхности нагрева топки и конвективной шахты вместе с изоляцией, обшивкой и другими элементами подвешивают к мощным перекрытиям здания со свободным расширением вниз.

|

|

При этом каркас котла служит лишь для обеспечения жесткости конструкции агрегата и его подвески к зданию. В таких конструкциях каркас обеспечивает жесткость сварных экранных панелей, воспринимает давление газового тракта (в котлах с наддувом), служит опорой для помостов и лестниц. Пример одного из вариантов совмещенного со зданием каркаса показан на рис. 21.3. Подвеска котла осуществляется только к хребтовым балкам главного здания, без связи с его стенами, что исключает

передачу деформаций здания на конструкции котла. Последний через межхребтовые балки монтируется на большом числе подвесок, выбираемых в соответствии с размещением блоков поверхностей нагрева и поясов жесткости. Поверхности нагрева связаны с каркасом, и для предотвращения температурных напряжений их температурные перемещения должны быть одинаковыми. Это обеспечивается с помощью «горячих» подвесок, выполненных из труб, по которым движется рабочая среда с температурой, равной или близкой к температуре среды в соответствующих поверхностях нагрева. В котле с наддувом давление в газовом тракте воспринимается горизонтальными балками, установленными с шагом 2,5—3,0 м на всех стенах топки, конвективных и соединительных горизонтальных газоходов. Эти балки обеспечивают жесткость стен котла.

Подвесные конструкции позволяют упразднить фундамент котла, освободить место под ним для размещения вспомогательного оборудования, значительно экономить металл, расходуемый на каркас, ускорить строительные работы.

В холодном состоянии котел и его элементы имеют определенные габариты и занимают определенное пространственное положение, отвечающее температуре окружающего воздуха. В рабочем состоянии габаритные характеристики и их местоположение в пространственной системе существенно изменяются. Перемещения определяются температурой металла в рабочем состоянии и длиной элемента от неподвижного места крепления. При величине температурного коэффициента удлинения металла перемещения могут достигать 300 мм и более. На рис. 21.4 показаны тепловые расширения ряда элементов на примере подвесного котла ТГМП-204. Все отметки обозначены в холодном состоянии. Перемещения подсчитаны по температуре металла в эксплуатации. Вертикальные перемещения обозначены через

перемещения могут достигать 300 мм и более. На рис. 21.4 показаны тепловые расширения ряда элементов на примере подвесного котла ТГМП-204. Все отметки обозначены в холодном состоянии. Перемещения подсчитаны по температуре металла в эксплуатации. Вертикальные перемещения обозначены через горизонтальные

горизонтальные  Соответствующие цифровые индексы для каждого элемента одинаковы. В приведенном примере горизонтальные перемещения обозначены только для общего короба топочной камеры

Соответствующие цифровые индексы для каждого элемента одинаковы. В приведенном примере горизонтальные перемещения обозначены только для общего короба топочной камеры  и коллекторов регулирующей ступени промежуточного пароперегревателя

и коллекторов регулирующей ступени промежуточного пароперегревателя и

и

Для предотвращения возникновения дополнительных напряжений, вызываемых тепловыми деформациями, конструкция котла должна предусматривать свободу тепловых расширений. Паровой котел связан с внешним оборудованием, обеспечивающим его работу: пылеприготовительной установкой, питательными трубопроводами. Он связан с турбиной паропроводами. Все эти трубопроводы обеспечивают свободу расширения котла обычно за счет их самокомпенсации. Исключение составляют пылеприготовительные установки с мельничными вентиляторами, в которых нет пылепроводов достаточной протяженности, и мельницы непосредственно присоединены к горелкам. В этих условиях амбразуры горелок свободно перемещаются относительно плоскости неподвижных горелок, а зазоры между ними уплотняются (рис. 21.5). «Теплый ящик». В мощных паровых котлах через потолок наружу проходит огромное количество труб и подвесок поверхностей нагрева. Обеспечить достаточную плотность прохода через потолок всех элементов в газоплотных котлах затруднительно. Поэтому потолок котлов покрывают герметичной стальной оболочкой, образующей с ним «теплый ящик», заполняемый горячим воздухом от воздухоподогревателя. Давление воздуха в «теплом ящике» несколько выше давления продуктов сгорания в верхней части топки. Этим предотвращается проникновение через потолок продуктов сгорания наружу, но несколько увеличивается присос воздуха.

Количество проходов через «теплый ящик» наружу во много раз меньше, чем через потолок котла, — это

Рис. 21.5.Узел сочленения горелки и амбразуры. 1 — стенка топочной камеры; 2 — фланец амбразуры; 3 —уплотнение пакетником; 4 — горелка.

главным образом внешние коммуникации и подвески коллекторов поверхностей нагрева. Перечисленные элементы конструкции выводятся через сильфоны.

При останове котла расхолаживание топочной камеры и газоходов для осмотра и ремонтных работ достигается через 5—6 ч. Достаточное естественное остывание «теплого ящика» для указанных целей наступает только через 20—30 ч. Для ускорения расхолаживания «теплый ящик» продувают холодным воздухом.