Тема 3.2.3 Источники сварочного тока, их назначение, основные части и принцип работы

Сварке

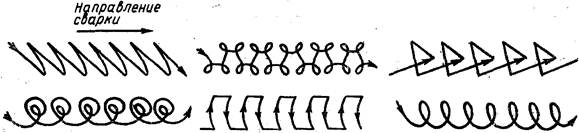

Рис. 68 Различные способы колебательного перемещения электрода при

Рис. 67 Пространственное выполнение сварных швов

Для повышения производительности сварки возможны два пути: 1) увеличение силы сварочного тока; 2) повышение коэффициента наплавки.

Применение большой силы тока наталкивается на ряд препятствий. С увеличением силы тока растет механическое давление столба дуги на поверхность жидкой ванны. Это ведет к Выдуванию жидкого металла на края ванны и интенсивному разбрызгиванию. Потери на угар и разбрызгивание достигают 40% веса всего наплавленного металла. Большая плотность тока приводит также к перегреву стержня электрода до температуры 600°С, что влечет за собой неспокойное плавление электрода, местное выкрашивание обмазки и частый обрыв дуги. Все это ограничивает силу сварочного тока в рамках 200…300 А для электродов диаметром 5 мм.

Повышение коэффициента наплавки может быть достигнуто подбором компонентов электродных покрытий и введением в них железного порошка.

2. Электроды для дуговой сварки можно разделить на две основные группы: плавящиеся и неплавящиеся.

Неплавящиеся электродные стержни делают из вольфрама, электротехнического угля или синтетического графита. Угольные и графитовые стержни изготовляют диаметром от 4 до 18 мм, длиной 250 и 700 мм. Графитовые электроды имеют лучшую электропроводность и более стойки против окисления при высоких температурах, чем угольные.

Плавящиеся электроды бывают стальные, чугунные, алюминиевые, медные и др. Их изготовляют из сварочных проволок. Преимущественное применение имеют стальные электроды, стержни которых делают из электродной проволоки диаметром от 1,6 до 12 мм и длиной от 150 до 450 мм.

Металлические электроды подразделяют на голые и с покрытием. Голые электроды при ручной дуговой сварке не применяют. Покрытия электродов служат для повышения устойчивости горения дуги, защиты наплавленного металла от вредного действия кислорода и азота, для легирования металла сварного шва.

Покрытые металлические электроды для ручной дуговой сварки и наплавки сталей подразделяют по назначению (ГОСТ 9466–75): У (условное обозначение электродов) – для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа; Л – для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа; Т – для сварки легированных теплоустойчивых сталей; В – для сварки легированных сталей с особыми свойствами; Н – для наплавки поверхностных слоев с особыми свойствами.

Электроды подразделяют на типы: Э–38, Э–42, Э–46, Э–50 и применяют для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа (числа в обозначении типа электрода указывают минимальное гарантируемое временное сопротивление разрыву металла шва в кгс/мм2); Э-42А, Э-46А, Э-50А применяют для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварного шва предъявляют повышенные требования по пластичности и ударной вязкости. Покрытые металлические электроды для ручной дуговой сварки и наплавки поверхностных слоев с особыми свойствами изготовляют следующих типов (ГОСТ 10051–75): Э–10Г2, Э–320Х25С2ГР и др. Буква Э означает: электроды для ручной дуговой сварки и наплавки. Две или три цифры, следующие за буквой, указывают среднее содержание углерода в наплавленном металле в сотых долях процента. Буквы и цифры, стоящие далее, обозначают то же, что и в марках легированных сталей.

Согласно ГОСТ 9466–75 электроды подразделяют по толщине покрытия в зависимости от отношения диаметра покрытого электрода D к диаметру сварочной проволоки d: M (условное обозначение электродов): с тонким покрытием (D/d = 1,2); С – со средним покрытием (1,2 < D/d ≤ 1,45);Д – с толстым покрытием (1,45 < D/d ≤ 1,8);Г – с особо толстым покрытием (D/d > 1,8).Электроды с тонким покрытием применяют для сварки неответственных швов. От вредного действия кислорода и азота воздуха наплавленный металл они не защищают. Часто в качестве тонких покрытий применяют меловую обмазку, состоящую из 80 массовых частей молодого мела и 20 массовых частей жидкого стекла, разведенных в воде. Толщина мелового покрытия составляет 0,1...0,3 мм. Электроды со средним, толстым и особо толстым покрытиями изготовляют в электродных цехах методом опрессования или окунания с последующей сушкой и прокаливанием. В состав толстых покрытий входят стабилизирующие (соединения кальция, натрия), связующие (жидкое стекло), шлакообразующие (марганцевая руда, каолин), раскисляющие (ферросилиций), газообразующие (древесная мука, декстрин) и легирующие (феррохром) компоненты.

Электроды подразделяют по видам покрытия: А (условное обозначение покрытия) – с кислым покрытием; Б – с основным покрытием; Ц – с целлюлозным покрытием; Р – с рутиловым покрытием; двойное условное обозначение – с покрытием смешанного вида; П – с прочими видами покрытия. Если в составе покрытия содержится железный порошок в количестве более 20 %, то к обозначению вида покрытия электродов добавляется буква Ж.

Кислые покрытия состоят из окислов кремния, марганца и железа, основные покрытия содержат мрамор и плавиковый шпат, целлюлозные – целлюлозу, а рутиловые в качестве основного элемента содержат рутил. К прочим покрытиям относятся органические покрытия, которые содержат крахмал, пищевую муку и др.

Электроды с кислым покрытием применяют при сварке швов в любом пространственном положении, с ржавыми кромками и окалиной, переменным и постоянным током. Электроды с основным покрытием используют при сварке постоянным током обратной полярности во всех пространственных положениях шва. Эти электроды чувствительны к ржавчине, влаге и другим загрязнениям свариваемых кромок. Электроды с целлюлозным покрытием применяют при сварке постоянным током любой полярности. Электроды с рутиловым покрытием обеспечивают хорошее формирование шва, устойчивое горение электрической дуги при сварке постоянным и переменным током в любом положении.

Электроды подразделяют по допустимым пространственным положениям сварки или наплавки: 1 (условное обозначение) – для всех положений; 2 – для всех положений, кроме вертикального сверху вниз; 3 – для нижнего, горизонтального на вертикальной плоскости и вертикального сверху вниз; 4 – для нижнего и нижнего «в лодочку». По роду и полярности применяемого при сварке и наплавке тока, а также по номинальному напряжению холостого хода источника питания сварочной дуги переменным током частотой 50 Гц электроды подразделяют в соответствии с таблицей 10.

Пример условного обозначения электродов на этикетках, пачках, коробках или ящиках:

Э–46–УОНИИ–13/45–4,0–УД2

Е432(6) –510

ГОСТ 9466–75, ГОСТ 9467–75. Электроды типа Э–46 по ГОСТ 9476–75, марки УОНИИ–13/45, диаметр 4 мм, для сварки углеродистых и низколегированных сталей (У), с толстым покрытием (Д), второй группы по качеству, с установленной по ГОСТ 9467–75 группой индексов, характеризующих наплавленный металл и металл шва (432,5), с основным покрытием (Б), для сварки во всех пространственных положениях (1) на постоянном токе обратной полярности (О).

В технической документации (технологические карты, чертежи и др.) в обозначение электродов входят: марка, диаметр, группа по качеству и ГОСТ (например, УОНИИ–13/45–4,0–2 ГОСТ 9466–75).

3.Качество сварного соединения зависит от качества подготовки и сборки заготовок под сварку и режима сварки. Основной металл в разделке свариваемых кромок и на 20...30 мм от нее должен быть очищен от ржавчины и других загрязнений. Режим сварки характеризуется совокупностью параметров, определяющих условия процесса. При ручной дуговой сварке основными параметрами являются: диаметр электрода, сила тока, его род и полярность, напряжение на дуге, скорость сварки и перемещение электрода. К дополнительным факторам относятся: положение электрода и шва в пространстве, состав и толщина электродного покрытия, начальная температура основного металла и др.

Диаметр электрода при сварке в нижнем положении выбирают, пользуясь следующими, установленными практикой данными:

Толщина 0,5... 1,5 1,5...3 3...5 6...8 9... 12 13...20 Более 20

металла, мм

Диаметр 1,6...2 2...3 3...4 4...5 4...6 5...6 6...12

электрода, мм

При сварке вертикальных швов не следует пользоваться электродами диаметром более 5 мм, а при сварке горизонтальных и потолочных швов — более 4 мм. Электроды диаметром более 6 мм применяют редко. Тип и марку электрода выбирают по справочным таблицам в зависимости от марки свариваемого металла и условий сварки. Химический состав металла электрода должен быть одинаковым с химическим составом основного металла или близким к нему.

Силу сварочного тока Ics (А) можно ориентировочно определять по формуле:

Icв = kdэл,

где k – опытный коэффициент, равный 40...60 для электродов со стержнем из низкоуглеродистой стали и 35...40 для электродов со стержнем из высоколегированной стали.

Повышенные значения коэффициента k принимают при сварке нижних швов, а пониженные – при сварке вертикальных, горизонтальных и потолочных. Значение сварочного тока зависит от вида сварного соединения: нахлесточные и тавровые соединения выполняются повышенным током по сравнению со стыковыми. Сварочный ток зависит также от марки электрода и более точно может быть определен по справочным таблицам. Правильный выбор сварочного тока имеет большое значение для качественного выполнения сварки.

Полярность тока может быть прямой и обратной. При прямой полярности анод «(+)» присоединяют к изделию, а катод «(–)»– к электроду. Концентрация теплоты на аноде больше (до 45%), чем на катоде. В практике сталь сваривают постоянным током при включении на прямую полярность потому, что масса изделия в большинстве случаев больше массы электрода. Такая технология обеспечивает наилучшие условия для хорошего провара основного металла. Сварку постоянным током сталей малой толщины необходимо выполнять при включении на обратную полярность во избежание прожога основного металла.

Напряжение при ручной дуговой сварке изменяется незначительно и возрастает с увеличением длины дуги. Для стальных покрытых электродов диаметром 4...5 мм нормальная длина дуги равна 5...6 мм. Такая дуга называется короткой. Горит она устойчиво и обеспечивает нормальное протекание процесса сварки. Дугу более 6 мм называют длинной. Она горит неустойчиво, стекающие с конца электрода капли металла больше окисляются кислородом и обогащаются азотом воздуха, сварочный шов получается пористым, повышается разбрызгивание металла, образуются места с непроваром и понижается производительность сварки. Зажигают дугу кратковременным прикосновением конца электрода к изделию и быстрым отводом его на расстояние 3...6 мм от изделия.

Перемещение электрода необходимо для поддержания горения сварочной дуги и получения сварного шва. Сварщик в процессе работы должен выполнять три движения электрода: непрерывное равномерное вниз по мере расплавления электрода, в направлении сварки и поперек шва. Направление сварки может быть слева направо, справа налево, от себя, к себе. Независимо от направления сварки положение электрода должно быть определенным, электрод должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. При сварке в нижнем положении, на горизонтальной плоскости, угол наклона электрода должен быть равен 15° от вертикали в сторону ведения шва.

Скорость сварки выбирают с таким расчетом, чтобы получить сварной шов шириной около 1,5 dэл,с хорошим проваром и плавным переходом наплавленного металла к поверхности свариваемого изделия.

При перемещении электрода прямолинейно вдоль шва наплавляется узкий валик. Как правило, для получения нужных геометрических размеров шва и для хорошего провара концу электрода сообщают колебательное движение поперек шва (рис. 163). В общем случае конец электрода совершает три движения: а) поступательное вдоль оси электрода для поддержания короткой дуги по мере сплавления конца электрода; б) поступательное вдоль линии шва; в) колебательное.

Дуговая сварка стыковых швов не встречает затруднений при толщине металла 3…5 мм.Необходимо только следить за обеспечением достаточного провара по всему сечению шва. Непровар может быть устранен подваркой обратной стороны шва. Сварка стыковых швов более 5 мм требует разделки кромок. Сварка малых толщин затруднена тем, что чрезмерный подвод тепла вызывает сквозное проплавление металла. Угловые швы лучше всего варить «в лодочку», так, чтобы средняя линия шва заняла вертикальное положение.

Вопросы: