Тема 3.1.2 Сварные соединения и швы. Металлургические процессы при сварке

Рис. 61 Классификация способов сварки

Во второй группе объединение металла соединяемых частей в монолитное целое характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла, не принимаются по внимание.

Приложение давления хотя бы и при наличии расплавления в эоне сварки позволяет отнести способ к группе сварки давлением, как например, при электрической контактной сварке (точечной и роликовой шовной).

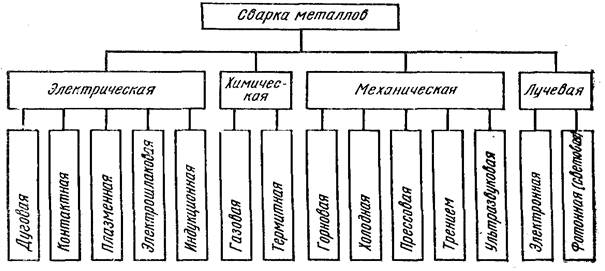

В классификации (ГОСТ 2601–74 и 19521–74), показанной на рис. 61, каждый из методов сварки разделен на несколько способов.

Применяется также классификация по виду энергии, используемой для нагрева металла при сварке. По этому признаку все способы сварки можно объединить в четыре основные группы (рис. 62): 1) электрические; 2) химические; 3) механические; 4) лучевые.

В зависимости от способа подачи присадочного металла и флюсов к месту сварки (соединения деталей), осадки деталей и управления источником тепла различают ручной, полуавтоматический и автоматический способы сварки.

Рис. 62 Энергетическая классификация способов сварки

В промышленности наибольшее применение нашла электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из которых наибольшее значение имеют газовая и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как холодная, прессовая, кузнечная (горновая), сварка трением. Сварка лучевая или диффузионная обеспечивают высокую чистоту процесса, источник энергии расположен на значительном расстоянии от объекта сварки.

К лучевым относятся такие способы сварки, как электроннолучевая, световая (лазерная), гелиосварка (солнечная).

Для способов, в которых существенное значение имеют два вида энергии, можно образовывать промежуточные группы, например электромеханичес-кую для контактной и диффузионной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д.

3. Различия в способах образования монолитного соединения при сварке плавлением и давлением в определенной степени определяют подход к их выбору при изготовлении сварных конструкций.

Методы сварки плавлением получили широкое распространение благодаря их преимуществам по сравнению с другими методами:

1) возможностью сварки в монтажных и цеховых условиях;

2) разнообразием применяемых типов соединений;

3) возможностями сварки конструкций различных габаритов;

4) широким диапазоном свариваемых толщин металла – от нескольких микрометров, например при сварке световым лучом, до 1 м и более при электрошлаковой сварке;

5) возможностью изменения химического состава наплавленного металла. При сварке можно изменить химический состав наплавленного металла, применяя сварочные проволоки различных марок и внося легирующие элементы в электродное покрытие или флюс. Это широко используется при сварке низколегированных и легированных сталей;

6) возможностью сварки швов в любых пространственных положениях.

Сварка плавлением, однако, имеет ряд недостатков.

1. Кристаллизация металла шва протекает при растягивающих напряжениях, что является одной из причин образования трещин.

2. Необходима защита металла шва от воздействия атмосферы. Если не принимать каких-либо мер по его защите, то наплавленный металл будет иметь по сравнению с основным весьма низкие механические свойства, прежде всего пластичность. Создание шлаковой и газовой защиты, применение вакуума уменьшают влияние атмосферы на металл или исключают его полностью.

3. Возможно образование (особенно при сварке разнородных металлов) в наплавленном металле хрупких интерметаллических включений, ликвации примесей в шве. Степень ликвации, как и само число включений в металле, а также их расположение в шве, влияющие на прочность сварных конструкций. Примеси часто являются причиной возникновения трещин при сварке.

4. Образуются напряжения и деформации при сварке.

5. Изменяется структура основного металла под влиянием нагрева при варке.

Методы сварки давлением (термомеханические и механические) имеют определенные преимущества по сравнению с методами сварки плавлением.

Применение способов сварки давлением значительно расширило диапазон свариваемых материалов, в том числе разнородных металлов, а также неметаллических материалов, исключило в ряде случаев возникновение при сварке трещин, пористости, способствовало уменьшению деформаций сварных узлов. Важным является тот факт, что сварка давлением вызывает менее значительные изменения основного металла, чем сварка плавлением, хотя упругопластические деформации, необходимые при сварке без нагрева, приводят к некоторому физическому упрочнению металла шва и прилегающих к нему участков. В результате ухудшается пластичность металла, что следует учитывать при назначении конструктором механических методов сварки.

Термомеханические и механические методы легче механизировать и автоматизировать, при большинстве из них достигается высокая производительность. Все это предопределило достаточно широкую область применения способов сварки давлением.

В то же время некоторые особенности указанных технологических процессов, связанные в основном с необходимостью использования при сварке давления, ограничивают их применение в ряде конструкций.

4. Наибольшее распространение в промышленности и строительстве получили способы сварки электрической дуговой (ручной, полуавтоматической и автоматической под флюсом и в защитных газах), а также контактной сварки.

Меньше применяется ручная газовая сварка, используемая преимущественно при ремонтных работах, сварке тонкостенных труб, цветных металлов и чугуна. В ряде отраслей производства (приборостроении, электронной технике, инструментальном деле, новых областях техники) применяются специальные способы сварки – ультразвуковая, электроннолучевая диффузионная сварка в вакууме, плазменная.

В микрорадиоэлектронике применяют новейший способ сварки – лучом лазера, позволяющий успешно сваривать тончайшие волоски и фольгу из самых разнообразных, в том числе и трудносвариваемых материалов: кремния, никеля, тантала, титана, молибдена, меди, алюминия, золота и др.

Ручная дуговая сварка применяется для заварки трещин в блоках и головках цилиндров, картерах, для восстановления сварных швов в рамах и корпусах, заварки отверстий, приварки отломанных частей и добавочных деталей. Ручная дуговая наплавка применяется для наплавки изношенных поверхностей отверстий, валов, осей, ножей отвалов, щек дробилок, звездочек и т. д.

Вопросы:

1. Виды сварных соединений.

2. Классификация сварных швов по положению в пространстве и относительно действующего усилия, форме, протяженности.

3. Подготовка кромок свариваемых деталей перед сваркой.