Тема 2.4.4 Холодная листовая штамповка.

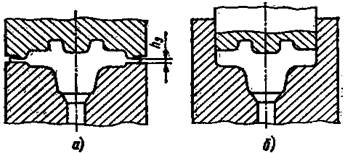

Рис. 54 Схемы формовки

Рис. 52 Холодновысадочный автомат

Рис. 51 Схема процесса холодной высадки

Методом холодной высадки изготовляют крепежные изделия, а также многие нестандартные детали, такие как корпуса запальных свечей, поршневые пальцы, ролики подшипников, эксцентриковые кулачки, храповики, распорные втулки, рычаги переключения передач, валы, шестерни, червяки и многие другие машиностроительные детали.

4.Общий вид и кинематическая схема холодновысадочного автомата показаны на рис. 52, а, б.Этот автомат одноударный с цельной матрицей. Он имеет следующие механизмы: подачи материала, отрезки заготовки и переноса ее с линии подачи на линию высадки, высадки (ползун с шатуном) и выталкивания.

Проволока или пруток 1 подается вращающимися желобчатыми роликами 2 через отверстие отрезной матрицы 3 до регулируемого упора. При движении ножевого штока 4 вперед от прутка отрезается заготовка; придерживаемая специальным устройством, заготовка перемещается на линию высадки. Движение от электродвигателя 6 через клиноременную передачу (или редуктор) 7 и коленчатый вал 5 передается высадочному ползуну 8 и пуансону 9.

Перемещением пуансона вперед заготовка подается в отверстие высадочной матрицы 10 до упора в стержень 11 и затем, при дальнейшем движении пуансона осуществляется высадка головки. При отходе высадочного ползуна с пуансоном изделие из матрицы 10 выталкивается стержнем 11. Движение всех остальных механизмов осуществляется от коленчатого вала 5 через систему рычагов.

Производительность холодновысадочных одноударных автоматов достигает 325 деталей в минуту.

Рис. 53 Последовательность переходов изготовления деталей на холодновысадочных автоматах: а– винта; б – колпачка

Штамповкой на холодновысадочных автоматах обеспечивается достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием. Так, в частности, изготовляют метизные изделия (винты, болты, шпильки), причем и резьбу получают па автоматах обработкой давлением: накаткой.

Холодная формовка – это формообразование деталей вследствие заполнения металлом полости штампа. Производится в открытых штампах с вытеканием излишка металла в специальную полость для образования заусенца (рис. 54, а) и в закрытых штампах без образования заусенца (рис. 54, б). После штамповки в открытом штампе заусенец обрезают в специальном обрезном штампе. Заусенец имеет толщину hз в среднем 1,5…2 мм и его объем возрастает с увеличением различия между конфигурацией исходной заготовки и полости ручья штампа. Следовательно, форма и размеры заготовок должны быть выбраны с учетом наименьшего расхода и наилучшего течения металла при заполнении им полости штампа. Возможность вытекания металла в заусенец позволяет снизить требования к точности размеров заготовок, а также облегчает деформирование, вследствие чего удельные усилия при открытой штамповке меньше, чем при закрытой.

При закрытой штамповке объем заготовки должен быть точно равен объему поковки. Это дает экономию металла, уменьшает последующую обработку деталей, прочность

которых выше, чем при открытой штамповке вследствие устранения перерезания волокон, неизбежного при обрезке заусенца. Однако закрытую штамповку применяют реже, чем открытую, из-за большей стоимости заготовок точного объема, потребности в более мощном оборудовании и меньшей стойкости штампов. В закрытых штампах штампуют в основном детали из цветных металлов.

Холодной формовкой изготовляют пространственные детали сложных форм, сплошные и с отверстиями. Детали обычно получают за несколько переходов, последовательно изменяющих форму заготовки, с промежуточным отжигом для снятия наклепа. Штампы должны быть достаточно массивными, чтобы обеспечить их прочность, уменьшить упругую деформацию для обеспечения повышенной точности размеров деталей (0,03-0,2 мм). При необходимости дальнейшей обработки резанием на заготовках предусматривают припуск -дополнительный слой материала: для шлифования - до 0,4 мм или для полирования - до 0,05 мм. Кроме прессов для холодной формовки применяют высокопроизводительные многопозиционные автоматы с большими технологическими возможностями. В автоматах заготовки последовательно проходят через несколько позиций обработки.

5. Основные преимущества объемной холодной штамповки:

- нет необходимости в нагреве исходных материалов и инструментов;

- поверхность заготовки не окисляется, благодаря чему полученные детали отличаются большей прочностью и точностью размеров, меньшей шероховатостью поверхности;

- результатом подобной обработки становятся качественные изделия с высокими и стабильными механическими свойствами. Отсутствие термообработки означает и отсутствие окалины, которая образуется на поверхности деталей при нагреве, кроме того из общего химического состава поковок не уходят углерод и цинк;

- высокая производительность и дешевизна изделий в силу чрезвычайно малой длительности выполнения операции, исчисляемой долями минуты;

- взаимозаменяемость получаемых деталей.

- возможность включения в единый технологический процесс изготовления детали вместе с механической обработкой, резанием, сваркой, пайкой и др.

- благоприятные условия для полной или частичной автоматизации управления процессом;

- коэффициент использования металла достигает 95% вместо 30…40% при обработке резанием;

- внедрение холодной объемной штамповки приводит к устранению операций предварительной обработки резанием, связанных с большими потерями металла в стружку и к возрастанию роли точных, отделочных методов (точению, шлифованию и др.).

Недостатки объемной холодной штамповки:

- данный метод требует значительных усилий, чем при горячей штамповке;

- относительно высокая цена штампов.

Вопросы:

1. Холодная листовая штамповка. Сущность способа, продукция и область ее применения.

2. Основные разделительные и формоизменяющие операции: исходная заготовка, изделие, последовательность выполнения, применяемый инструмент.