Тема 2.4.3 Холодная объемная штамповка

Рис. 48 Горизонтально-ковочная машина

Рис.46 Штамповка в открытых и закрытых штампах

Схема технологического процесса штамповки в открытых штампах. Особенности штамповки в закрытых штампах.

Тема 2.4.2 Горячая объемная штамповка, сущность процесса, применяемое оборудование и инструмент

Вопросы:

1. Сущность и область применения горячей объемной штамповки. Продукция и ее применение.

2. Инструмент дня штамповки.

4. Общие сведения об оборудовании для штамповки, основные части. Принцип работы кривошипного горячештамповочного пресса и горизонтально-ковочной машины.

1. Горячая объемная штамповка – метод обработки, при котором принудительное перераспределение металла заготовки производится в полости инструмента, называемого штампом.

Объемную штамповку металла производят в штампах, состоящих обычно из двух половин, которые в собранном виде создают одну или несколько внутренних полостей, называемых ручьями. При этом течение металла, при деформации ограничивается стенками внутренней полости штампа.

Это производительный и дешевый процесс. Он позволяет получать поковки сложной формы и высокого качества, обладающие после термической обработки самыми высокими механическими свойствами, которые можно придать металлу данного химического состава.

Горячая объемная штамповка значительно превосходит по производительности свободную ковку, обеспечивает получение поковок более точных размеров с минимальными припусками по обрабатываемым поверхностям и более чистой поверхностью и, таким образом, дает значительную экономию металла и снижение трудоемкости обработки.

Наиболее широко штамповка распространена в машиностроительной промышленности, где производство носит крупносерийный и массовый характер. С ростом техники кузнечно-штамповочного производства кузнечные цехи начинают не только поставлять заготовки для окончательной обработки, но также выпускать готовые детали и выполнять завершающие операции после механической обработки (наката резьб, шлицев и т. д.).

Горячую объемную штамповку широко применяют в автомобильной, тракторной, транспортной, авиационной и других отраслях промышленности.

Горячей объемной штамповкой изготовляют многочисленные различные по конструкции, массе и размерам поковки: коленчатые валы, колеса, шатуны, рычаги, шестерни, крышки, болты, гайки, втулки и многие другие.

Стоимость штампованных деталей с последующей обработкой резанием примерно в 2…2,5 раза ниже стоимости тех же деталей, изготовленных из обычной заготовки только резанием. Масса поковок с каждым годом растет и сейчас она достигает 500 кг.

В связи со значительной стоимостью штампов штамповку рентабельно применять только в условиях крупносерийного и массового производства.

2.Штампом называется металлическая разъемная форма, состоящая из двух частей (половин), внутри которой имеется полость, называемая ручьем; штампы изготовляют из сталей марок 5ХНВ, 5ХНМ, 5ХГМ, 3Х2В8Ф и др. Каждый штамп предназначен для получения поковок определенной конфигурации, размера и массы.

Штампы подразделяются на открытые и закрытые (рис. 132).

Открытыми штампами (рис. 44, а) называют такие, у которых вокруг всего внешнего контура штамповочного ручья имеется специальная облойная канавка, соединенная тонкой щелью с полостью, образующей поковку.

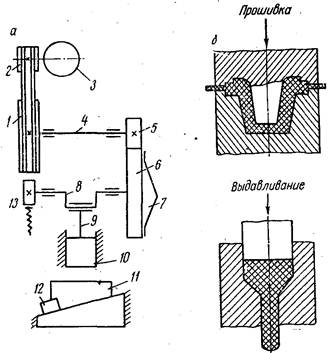

Рис. 44 Схемы штамповки поковок:

а – в открытом штампе (с облоем); б – в закрытом штампе (без облоя, вариант 1); в – закрытом штампе (без облоя, вариант 2); 1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – облой; 4 – ковка; 5 – выталкиватель; 6 – штамп (матрица); 7 – пуансон

В процессе штамповки через щель в канавку вытесняется избыточная часть металла, образуя по контуру поковки облой. Это приводит к некоторому увеличению отходов металла, но зато упрощает процесс штамповки. Облой с поковки затем обрезается при помощи особых штампов.

Закрытыми штампами (рис. 44, б, в) называют такие, в которых металл деформируется в замкнутом пространстве без образования облоя. При этом расход металла на изготовление поковки сокращается, а процесс получения годной поковки усложняется (требуются заготовки определенной массы). Закрытые штампы более перспективны, но в связи с тем, что они сложнее открытых, их применяют пока реже открытых.

В штампе может быть одни или несколько ручьев.

Штампы с одним ручьем применяют для изготовления поковок простой формы, а поковки сложной конфигурации получают в многоручьевых штампах.

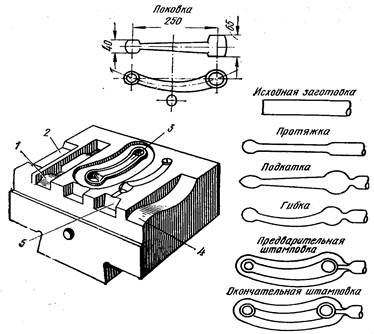

Рис. 45 Многоручьевой штамп для штамповки поковки рычага из прутка и технологические переходы:

1 – подкатной ручей; 2 – протяжной ручей (куда вначале поступает нагретая заготовка); 3 – предварительный (черновой) штамповочный ручей; 4 – гибочный ручей; 5 – окончательный (чистовой) штамповочный ручей

Многоручьевые штампы (рис. 45) имеют заготовительные ручьи (протяжные, подкатные, пережимные, гибочные и пр.), в которых производится подготовка заготовки к последующей операции штамповки, и штамповочные (черновые и чистовые) ручьи, предназначенные для окончательного формирования поковки.

3. Существует два основных метода объемной штамповки.

Штамповка в открытых штампах (рис. 46,а) предусматривает выход части металла заготовки в заусенечиую канавку 1 (направление выхода перпендикулярно движению штампа 2).

Толщина заусенца в процессе штамповки уменьшается и при достижении определенных размеров способствует заполнению углов (трудно заполняемых частей) штампа. При штамповке в открытых штампах из заготовки с размерами малой точности получают поковки высокой точности за счет различного объема заусенца. Заусенец подлежит обрезке в обрезных штампах, при этом по месту обрезки волокна у поковки оказываются перерезанными (рис. 46, в).

Штамповка в закрытых штампах (рис. 46, б)не предусматривает образования заусенца. Образующийся вследствие затекания металла в зазор 1 по месту разъема заусенец незначительный, имеет постоянную толщину. Макроструктура поковок такова, что волокна обтекают контур (рис. 46, г). Для штамповки в закрытых штампах требуются заготовки высокой точности по объему. Она применяется для поковок простой формы, в основном имеющих форму тел вращения, круглых и квадратных в плане.

4.Для горячей объемной штамповки используют главным образомкривошипные горячештамповочные прессы (КГШП) игоризонтально-ковочные машины.

Кривошипные горячештамповочные прессы (КГШП) создают усилие от 630 до 8000 т.Обладая повышенной жесткостью и строго фиксированной величиной хода ползуна, они дают возможность получать поковки точных размеров.

Рассмотрим кинематическую схему КГШП (рис. 47, а). Вращательное движение от электромотора 3 через клиноременную передачу 2 и маховик 1 передается на промежуточный вал 4 и зубчатой передачей 5, 6 на эксцентриковый вал 8. От вала 8 через шатун 9 движение передается ползуну 10. Включение пресса па рабочий ход осуществляется муфтой 7, смонтированной в зубчатом колесе 6. Для остановки ползуна в верхнем положении предназначен тормоз 13. Стол пресса 11,установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для автоматического удаления поковки из штампа прессы оборудуют выталкивателями в столе и ползуне.

Рассмотрим кинематическую схему КГШП (рис. 47, а). Вращательное движение от электромотора 3 через клиноременную передачу 2 и маховик 1 передается на промежуточный вал 4 и зубчатой передачей 5, 6 на эксцентриковый вал 8. От вала 8 через шатун 9 движение передается ползуну 10. Включение пресса па рабочий ход осуществляется муфтой 7, смонтированной в зубчатом колесе 6. Для остановки ползуна в верхнем положении предназначен тормоз 13. Стол пресса 11,установленный на наклонной поверхности, может перемещаться клином 12 и тем самым в незначительных пределах регулировать высоту штампового пространства. Для автоматического удаления поковки из штампа прессы оборудуют выталкивателями в столе и ползуне.

КГШП обеспечивают более высокую производительность, чем молоты, за счет сокращения числа ударов в каждом ручье до одного. Постоянство хода при достаточной жесткости и применение штампов с направляющими колонками обеспечивают большую точность поковок. Рис. 47

Высокая жесткость и отсутствие ударов при штамповке повышает стойкость штампов, позволяет применять сборные штампы, благоприятствует комплексной механизации и автоматизации штамповки. КГШП более дешевы в эксплуатации, имеют к. п. д. выше, чем у штамповочных молотов. Для их установки требуются меньшие фундаменты, отсутствие ударов при работе упрощает конструкцию здания. Однако стоимость прессов пока довольна высока. Постоянный ход исключает такие операции, как подкатка и протяжка. Отсутствие удара при штамповке и значительные деформации за один ход пресса приводят к заштамповке окалины, поэтому следует предусматривать очистку от окалины перед штамповкой или применять безокислительный либо скоростной (индукционный, контактный) нагрев.

Течение металла при штамповке на КГШП несколько отличается от течения в молотовом штампе. При штамповке па молоте образование заусенца происходит за несколько ударов, в промежутке между ударами заусенец подстывает и тем самым создает большее сопротивление истечению металла в заусенечную канавку, что способствует скорейшему заполнению полости штампа. При штамповке на КГШП образование заусенца и заполнение ручья происходит за один ход (удар) пресса, в заусенец поступает наиболее нагретый металл, и поэтому гравюра заполняется хуже. Таким образом, для хорошего заполнения прессового штампа следует смещать плоскости разъема или изменять размеры заусенечной канавки.

На КГШП возможна штамповка всех видов поковок, штампуемых, на молотах. Однако наиболее удобны поковки круглые и квадратные в плане и близкие к ним по форме, штампуемые в торец. Поковки с удлиненной осью и сложной формой поперечного сечения требуют перед штамповкой на прессе предварительного профилирования на других видах оборудования (ковочных вальцах, ГКМ) или штамповки из проката периодического профиля.

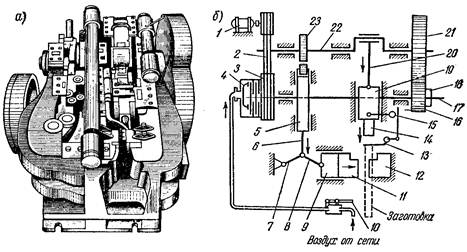

Горизонтально-ковочные машины.На этих машинах выполняют горячую высадку различных деталей (типа стержня с утолщением, со сквозным отверстием, с глухой полостью, сложной конфигурации и т. п.) из пруткового материала или труб в многоручьевых штампах. Конструкция штампов позволяет осуществлять также пробивку отверстий, обрезку по контуру, отрезку от прутка и т. д. Горизонтально-ковочные машины различают с разъемом матриц в вертикальной и горизонтальной плоскостях.

Общий вид и кинематическая схема горизонтально-ковочной машины с вертикальным разъемом матриц представлены на рис. 48, а, б. Электродвигатель 1 через клиноременную передачу 2,маховик 3 и муфту включения 4 приводит во вращение приводной вал 17. Этот вал передает вращение коленчатому валу 22 посредством малой 16 и большой 21 шестерен. Коленчатый вал охватывает шатун 20,который приводит в возвратно-поступательное движение главный ползун 19. На коленчатом валу насажен эксцентрик 23, приводящий в движение боковой ползун 5. Последний, передвигаясь вперед, двигает систему рычагов 6, 7 и 8,связанных с зажимным ползуном 9.

Таким образом, поворот коленчатого вала вызывает поступательное движение бокового 5 и зажимного 9 ползунов; почти одновременно с ними происходит рабочее движение (движение вперед) высадного или главного ползуна 19.

С высадным ползуном через систему рычагов и роликов связан передний упор 13. При исходном положении ползунов 19 и 5 (это положение изображено на рисунке) упор 13 опущен в штамповое пространство и находится между пуансоном 14 и половинами 11 и 12 матрицы. Подаваемая вперед нагретая заготовка соприкасается с упором. Как только ползуны начинают двигаться вперед (рабочий ход), упор 13 при помощи рычага 15 начинает подниматься и выходит из штампового пространства. Зажимной ползун 9, опережающий высадочный ползун 19,зажимает заготовку между половинами 11 и 12 матрицы, после чего высадочный ползун пуансоном 14 ударяет по торцу заготовки.

После высадки происходит обратное движение ползунов, поковка освобождается и штамповщик убирает ее или перекладывает в другой ручей.

Горизонтально–ковочная машина имеет холостой и рабочий ходы. Холостой ход начинается включением электродвигателя, когда вращается только шкив 3,но муфта 4 выключена; тормоз 18,находящийся на правой стороне приводного вала 17,удерживает приводной вал от вращения. При нажатии педали 10 сжатый воздух поступает в муфту и включает ее, что ослабляет затянутые ленты тормоза и приводит к вращению приводной вал. Одновременно поступающий воздух в тормоз 18 освобождает затянутые ленты тормоза, и вращение с приводного вала передается на коленчатый вал.

Производительность горизонтально-ковочных машин высокая (400…900 поковок в час).

На отечественных заводах горизонтально-ковочные машины изготовляют усилием 1…31,5 МН (100…3150 т) с числом ходов 95…21 в минуту.

Для шамповки на горизонтально-ковочных машинах применяют заготовки диаметром 20…270 мм и массой до 100 кг.

Вопросы: