Холодная высадка, ее сущность, продукция.

Холодная объемная штамповка, сущность процесса.

2. Холодное выдавливание. Сущность способов прямого, обратного, бокового и комбинированного выдавливания. Продукция и ее применение.

4. Последовательность изготовления изделий на холодновысадочных автоматах. Особенности холодной объемной формовки.

5. Преимущества и недостатки холодной штамповки.

1. Объемная холодная штамповка – это процесс, при котором происходит уменьшение пластичности металла и одновременное увеличение его прочности. Благодаря упрочению, которое происходит на определенных этапах обработки, деформирование заготовки во время последующих операций оказывается затруднено. Вредное влияние упрочнения может быть устранено, для этого применяется межоперационная термообработка или рекристаллизационный отжиг.

Объемная холодная штамповка делает возможным получение деталей высокой точности. Поверхность таких деталей отличается хорошим качеством, при этом необходимости в обработке резанием в процессе изготовления детали почти не возникает. Холодная штамповка исключает нагрев изделия в процессе его производства, благодаря отсутствию нагрева формируются благоприятные предпосылки для автоматизации технологического процесса. Последнее же, в свою очередь, влияет на улучшение условий труда, что приводит естественным образом к повышению производительности.

Для массового производства небольших поковок обычно без последующей механической обработки применяют объемную штамповку металла в холодном состоянии на кузнечных автоматах – холодновысадочных, обрезных, гибочных и др.

К этому виду штамповки относят объемную штамповку без нагрева: осадку, выдавливание, высадку, калибровку, чеканку.

Холодной объемной штамповкой изготовляют небольшие детали из стали, цветных металлов и их сплавов. При этом по сравнению с обработкой резанием сокращаются технологические отходы металла и время обработки в несколько раз.

2. Холодное выдавливание – операция по формообразованию сплошных или полых изделий, благодаря пластическому течению металла из замкнутого объема через отверстия соответствующей формы. Особенностью процесса является образование в очаге деформации схемы трехосного неравномерного сжатия, повышающего технологическую пластичность материала.

Холодное выдавливание является одной из наиболее распространенных операций объемной холодной штамповки. Сущность его заключается в том, что массивная заготовка под давлением пуансона перемещается в кольцевой зазор между матрицей и пуансоном и образует полую деталь с дном или трубку с фланцем.

В зависимости от направления течения металла различают:

- прямое выдавливание – применяется для получения сплошных удлиненных поковок;

- обратное выдавливание – применяется для получения пустотелых поковок;

- боковое выдавливание – применяется для получения поковок с отростками;

- комбинированное выдавливание.

Существуют четыре способа выдавливания: прямой, обратный, комбинированный и боковой.

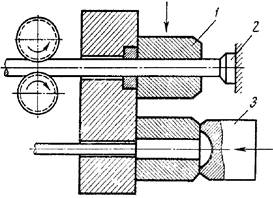

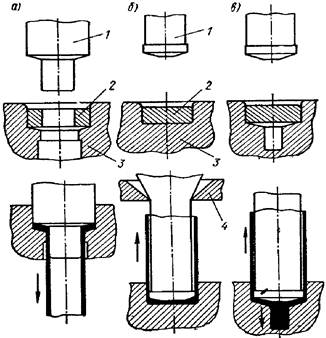

Прямой способ (рис. 49, а)характеризуется тем, что заготовка перемещается в направлении движения пуансона. Этот способ применяется для изготовления пустотелых деталей с фланцем и иногда – для стержней с большими утолщениями, которые нецелесообразно изготовлять высадкой (трубки с фланцем, стакан с фланцем).

Обратный способ (рис. 49, б),чаще всего встречающийся в производстве, характеризуется тем, что металл течет в направлении, обратном движению пуансона. Этим способом получают полые детали с утолщенным дном, имеющие в плане круглую, прямоугольную или овальную форму, например корпуса конденсаторов, тюбики для зубной пасты и т. п.

Комбинированный способ (рис. 49, в) представляет собой сочетание прямого и обратного способов, т. е. металл течет по нескольким направлениям. Возможны сочетания различных схем.

При боковом выдавливании металл течет в боковые отверстия матрицы под углом к направлению движения пуансона. Таким образом, можно получить детали типа тройников, крестовин и т.п. Для обеспечения удаления заготовок из штампа матрицу выполняют состоящей из двух половинок с плоскостью разъема, проходящей через осевые линии исходной заготовки и получаемого отростка.

Рис.49 Способы холодного выдавливания:

а – прямой; б – обратный; в – комбинированный; 1 – пуансон; 2 – заготовка; 3 – матрица

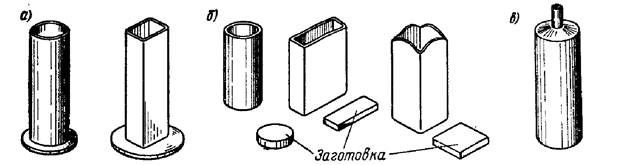

Рис.50 Примеры деталей, изготовленных холодным выдавливанием:

а – прямым; б – обратным; в – комбинированным

3. Холодная высадка изделий (рис. 51) представляет собой технологический процесс, в результате которого увеличивается поперечное сечение в заданных участках заготовки за счет пластической деформации в матрицах без предварительного подогрева металла.

Холодная высадка обеспечивает благоприятное расположение волокон макроструктуры, в результате чего повышаются прочность деталей и сопротивление истиранию. Увеличение диаметра заготовки при высадке ограничивается её продольной устойчивостью или вероятностью разрушения с образованием продольных трещин. Потери устойчивости (искривления оси) не происходит, если длина высаживаемой части меньше 2,5 диаметра заготовки. При необходимости высаживать более длинный участок заготовки высадку ведут в несколько переходов, последовательно увеличивая диаметр при соответствующем уменьшении длины высаживаемой части. Для уменьшения опасности разрушения заготовки применяют многопереходную высадку с промежуточным рекристаллизационным отжигом.