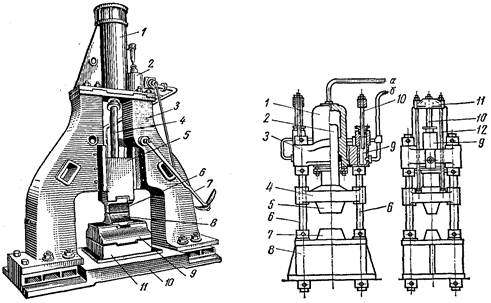

Молот арочного типа пресса

Рис. 42 Паровоздушный ковочный Рис. 43 Схема устройства гидравлического

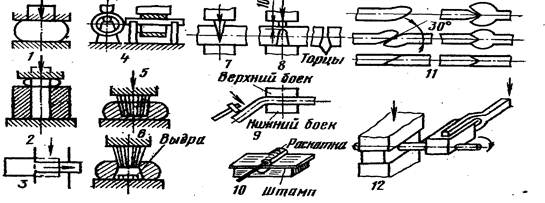

Рис. 37 Кузнечный инструмент для ручной ковки

Рис. 38 Схема основных операций ковки:

1 – осадка; 2 – высадка; 3 – протяжка; 4 – раскатка; 5 и 6 – прошивка; 7 и 8 – отрубка; 9 и 10 – гибка; 11 – сварка; 12 – кручение

или прошивнями. Ломка – разделение заготовки на части путем разрушения изгибом.

Формоизменяющая операция – обработка давлением, в результате которой заготовке путем пластической деформации материала придается заданная форма. К формоизменяющим операциям относятся: осадка, высадка, протяжка, разгонка, прошивка, раскатка, проглаживание, правка.

При осадке (рис. 40, 1)происходит уменьшение высоты и увеличение поперечного сечения заготовки. Во избежание продольного изгиба высота осаживаемой заготовки должна быть не больше 2,5 диаметров или толщины. Осадку применяют тогда, когда требуется получить поковку с большим поперечным сечением, изменить направление волокон в металле для улучшения качества изделия или как промежуточную операцию для увеличения проковки металла.

Деформация металла при осадке характеризуется коэффициентом уковки. Коэффициент уковки k определяется отношением исходной высоты Н к конечной h или отношением конечной площади поперечного сечения Fкк исходной Fи,т. е.:

Кн = Н/h или Кн = Fк/Fи

Разновидностью осадки является высадка части заготовки (рис. 40, 2). Высадка может быть осуществлена при нагревании определенной части заготовки (конец или середина) или ограничением деформации некоторой части заготовки кольцевым инструментом.

При протяжке или вытяжке (рис. 40, 3)происходит увеличение длины заготовки за счет уменьшения площади ее поперечного сечения. Протяжку коротких заготовок ведут с края заготовки, а длинных – с середины приложением усилия ковки перпендикулярно оси заготовки. После одного или нескольких ударов заготовку кантуют на 90°, проковывают, затем возвращают в первоначальное положение и т. д., осуществляя подачи вдоль всей длины, подлежащей протяжке. Таким способом заготовку можно вытянуть на необходимую длину и до требуемого поперечного сечения.

Для интенсификации процесса протяжки и получения достаточно гладкой поверхности поковки подачу следует принимать равной 0,4…0,8 ширины бойка.

Коэффициент уковки при протяжке определяется отношением конечной длины Lкк исходной Lиили отношением площади поперечного сечения исходной Fизаготовки к конечной Fк,т. е.:

KL = Lк/ Lи, или KL = Fи/Fк.

За каждое обжатие коэффициент уковки составляет примерно 1,2…1,3.

Основным рабочим инструментом при осадке и протяжке являются бойки.

Рубку применяют для разделения заготовки на несколько частей или для удаления концов поковок при помощи кузнечных зубил и кузнечных топоров.

Прошивку (рис. 40, 5 и 6)применяют с целью получения сквозных или глухих отверстий в металле при помощи прошивня,который может быть сплошным или пустотелым.

Сквозное отверстие обычно получают за два перехода. Сначала на заготовке, уложенной на подкладное кольцо, прошивнем намечают отверстие. Затем заготовку кантуют на 180° и прошивают сквозное отверстие с удалением выдры в отход.

Прошитая заготовка далее либо калибруется до требуемых размеров отверстия, либо при необходимости подвергается раскатке по диаметру с применением оправки,что приводит к утонению кольца и увеличению его диаметра.

При гибке (рис. 40, 9 и 10)заготовку изгибают по заданному контуру. Гибку можно осуществлять при зажатии одного конца заготовки между бойками ударами кувалды по другому концу. Крупные заготовки подвергают гибке в специальных гибочных штампах или на гибочных машинах, называемых бульдозерами.

В процессе гибки поковка изменяет форму; в результате утяжки площадь сечения металла уменьшается. Если последнее нежелательно, то в месте изгиба со стороны растягиваемых волокон предусматривают утолщение.

Кручение (рис.40, 12)состоит в повороте одной части заготовки относительно другой па заданный угол. При кручении один конец заготовки зажимают между бойками, а на другой надевают вилку. Кручение производят ударами кувалды по концу вилки или при помощи крана.

Кузнечная сварка (рис. 40, 11)состоит в соединении в одно целое отдельных частей поковки различными способами (внахлестку, вразруб, встык). Место соединения предварительно подготовляют, затем нагревают до сварочной температуры (обычно 1275…1400°С) и сваривают, применяя внешнее давление. После этого заготовку в месте сварки подвергают проковке и отделке при помощи обжимок. Кузнечную сварку применяют для низкоуглеродистых сталей с содержанием 0,15…0,25% С при ремонтных работах и при изготовлении поковок типа звеньев цепей и т. д.

3.Машинную ковку производят па коночных молотах и прессах. Ковочные молоты применяются пневматические для изготовления мелких поковок и паровоздушные для производства средних поковок. Крупные тяжелые поковки куют на коночных прессах.

Ковочный молот имеет падающие части, состоящие из бабы и прикрепленного к ней снизу верхнего бойка. Заготовка кладется па нижний боек, закрепленный в шаботе, и куется путем нанесения ударов верхним бойком по поковке.

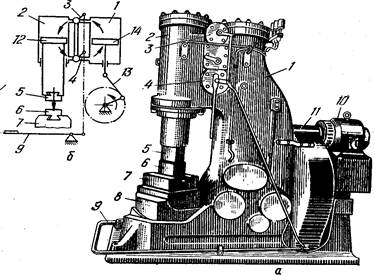

Рис. 41 Пневматический ковочный молот:

а – общий вид; б – кинематическая схема

Пневматический ковочный молот (рис. 41) имеет два цилиндра: компрессорный 1 и рабочий 2. Поршень 14 в компрессорном цилиндре приводится в возвратно-поступательное движение кривошипно-шатунным механизмом 13 от электродвигателя 10 через редуктор 11 и служит для нагнетания сжатого воздуха, приводящего в движение рабочий поршень 12. Сжатый воздух поступает в рабочий цилиндр попеременно снизу и сверху, заставляя тем самым «бабу» молота то подниматься, то опускаться и наносить удары по поковке, расположенной на нижнем бойке 6.

Молот управляется воздушными клапанами 3, расположенными в каналах 4. соединяющих цилиндры. Клапаны открываются и закрываются при помощи педали 9 (ножное управление) или при помощи рукоятки (ручное управление). Управление пневматического молота устроено так, что баба может нанести по поковке один удар или автоматически подряд несколько ударов, а также может удерживаться на весу или прижимать поковку к нижнему неподвижному бойку. Верхний боек 5 прикреплен к бабе молота, а нижний 6 – к подушке 7, установленной на массивном металлическом основании – шаботе 8,покоящемся на собственном фундаменте и со станиной молота не связанный. Пневматические молоты имеют массу падающих частей от 50 кг до 1 т. Число ударов молота составляет от 70 до 190 в мин. Паровоздушные молоты подразделяются на молоты простого и двойного действия. У молотов простого действия пар или воздух служат только для подъема падающих частей. Молоты этого тина применяются редко. У ковочных молотов двойного действия пар или воздух служит не только для подъема падающих частей, но и для дополнительного давления на поршень при падении бабы, что позволяет значительно увеличить энергию удара молота. Заготовки нагревают до 1000…1200° С и затем подают к прессу для ковки.

Паровоздушные ковочные молоты могут приводиться в действие паром или сжатым воздухом. Паровоздушные молоты различают простого и двойного действия. В последнем случае пар или воздух поднимает подвижные части молота и дополнительно увеличивает энергию удара.

Паровоздушные молоты по конструкции разделяют на одностоечные с падающими частями массой 500, 750 и 1000 кг, двухстоечные арочного типа с падающими частями массой 1…5 т и двухстоечные мостового типа с падающими частями массой 2…5 т.

На рис. 42 показан общий вид двухстоечного паровоздушного ковочного молота арочного типа. Молот состоит из двух боковых стоек 3,смонтированных на общей плите 10. Плита укреплена при помощи анкерных болтов на фундаменте молота. В середине плиты имеется вырез для шабота 11,который укреплен на отдельном фундаменте. На стойках смонтирован рабочий цилиндр 1, поршень которого связан со штоком 4. На конце штока укреплена баба 5 с верхним бойком 6. Для управления молотом служит рукоятка 7, передвигающая золотник, помещенный в золотниковой коробке 2,вверх или вниз, что обеспечивает рабочий ход бабы с верхним бойком попеременной подачей пара или воздуха в камеру над поршнем или под поршнем. Давление пара или воздуха 0,7…0,9 МН/м2 (7…9 aт).Между стойками станины расположен шабот, на котором укреплена промежуточная подушка 9 и нижний боек 8. У паровоздушных молотов арочного типа масса шабота обычно в 15 раз больше массы падающих частей.

На паровоздушном молоте можно производить единичные и автоматические удары бойка о поковку, а также прижим поковки бойком. Подвижные части паровоздушного молота можно удерживать на весу.

Для ковки средних и крупных поковок применяют гидравлические и парогидравлические прессы.

В состав гидропрессовой установки входит собственно гидравлический пресс; насосная установка; сеть высокого давления с аккумулятором высокого давления; сеть низкого давления с аккумулятором низкого давления, питающим насосы и пресс на определенных этапах рабочего цикла; орган управления – водораспределитель или так называемый дистрибутор; система трубопроводов с соответствующей аппаратурой и арматурой (запорные и предохранительные клапаны, компенсаторы и др.), соединяющие всё элементы в одну гидравлическую систему.

Современным приводом гидравлического пресса является насосный привод через беспоршневой воздушно-гидравлический аккумулятор высокого давления. Такой аккумулятор состоит из двух или трех металлических резервуаров, один из которых заполнен водой до 75% объема, а остальной объем занят сжатым воздухом и соединен трубой с другими резервуарами, также заполненными сжатым воздухом. Сжатый воздух давит на поверхность воды в первом резервуаре и этим заменяет груз. Беспоршневой воздушно-гидравлический аккумулятор является компактным и более экономичным по сравнению с другими видами аккумуляторов (грузовым и воздушным поршневым).

На рис. 43 показана схема устройства ковочного гидравлического пресса. В нижней поперечине 8, служащей станиной пресса и укрепленной на фундаменте, при помощи гаек закреплены четыре колонны 6. Вверху колонны соединены с верхней поперечиной 3. Верхняя и нижняя поперечины вместе с колоннами составляют жесткую раму пресса. В верхней поперечине укреплен рабочий цилиндр 1, внутри которого помещен плунжер 2,связанный с подвижной поперечиной (траверсой) 4. В нижней части подвижной поперечины крепится верхний боек 5. Нижний боек 7 укреплен на нижней неподвижной поперечине. Вода высокого давления по трубе а подается в рабочий цилиндр 1,давит на плунжер 2,который вместе с подвижной поперечиной и верхним бойком перемещается вниз для деформации слитка или заготовки.

Перемещение подвижной поперечины вверх осуществляется с помощью двух подъемных (возвратных) цилиндров 9,установленных в верхней неподвижной поперечине 3. Вода под давлением поступает по трубе 6 в подъемные цилиндры, давит на подъемные плунжеры 10,которые, поднимаясь, перемещают связанные с ними поперечину 11,тяги 12 и подвижную поперечину 4.

Рабочий цикл гидравлического пресса состоит из ряда периодов (ходов): 1) исходное положение – поддержание подвижной поперечины на весу для установки или кантовки заготовки, 2) холостой ход вниз (или ход предварительного наполнения) под действием на плунжер воды низкого давления до соприкосновения верхнего бойка с заготовкой, 3) рабочий ход при давлении на плунжер воды высокого давления, в течение которого происходит деформация металла, 4) обратный ход траверсы вверх под давлением на плунжеры обратного хода воды высокого давления; в конце обратного хода траверса возвращается в исходное положение.

4. Свободная ковка находит применение при индивидуальном и мелкосерийном производстве для ремонтных работ. Данным способом изготовляют поковки любой массы, включая и наиболее тяжелые (более 300 т, например, валы гидротурбин, цельнокованые паровые котлы).

При помощи ковки можно изготовить детали высокой прочности. Наиболее ответственные детали тракторного двигателя – коленчатый вал, шатун, всасывающие и выхлопные клапаны, заготовки для стальных дисковых шестерен, корпус подшипника и другие – изготовляются ковкой.