Тема 1.5. Дефекты отливок и методы их исправления

Литье под регулируемым давлением, литье под низким давлением, литье вакуумным всасыванием. Сущность способов. Последовательность изготовления отливок. Преимущества и недостатки. Область применения.

Литье по выжигаемым моделям. Сущность способа. Преимущества и недостатки. Область применения.

Тема 1.4.2 Литье по выжигаемым моделям. Литье в кокиль и под давлением

Вопросы:

2. Литье в кокиль. Сущность способа. Схема технологического процесса литья в кокиль. Преимущества и недостатки. Область применения.

3. Литье под давлением. Сущность способа. Последовательность изготовления отливок на машинах с горячей и холодной камерой прессования. Преимущества и недостатки. Область применения.

5. Центробежное литьё.

1. Литье по выжигаемым моделям – изготовление отливок свободной заливкой расплавленного металла в разовую форму, рабочая полость которой получена после выжигания модели, изготовляемой из блочного полистирола, пенополистирола и других пластмасс в пресс-формах.

Технологический процесс включает изготовление песчаной или гипсовой формы заливкой специальной смеси вокруг выплавляемой или выжигаемой модели. После термообработки формы, в ходе которой удаляется модель, производится заливка металла с использованием специальной установки литья металлов.

Технология литья металлов по выжигаемым моделям позволяет: получить опытные образцы из цветных сплавов в течение нескольких дней; обеспечить точность литых деталей и чистоту поверхности; изготавливать детали высокой точности; использовать для литья цветные сплавы с температурой заливки до 1100 °С.

Применяют в случаях, когда модели должны быть прочными и термоустойчивыми. Литье по выжигаемым моделям используют для изготовления отливок из любых литейных сплавов, массой от десятка граммов до сотен килограммов с толщиной стенки до 1 мм, а также компактных цельнолитых узлов со сложными лабиринтными полостями, невыполнимыми другими методами.

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим.

Область применения ЛГМ – отливки массой 0,1…2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40…1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов: кварцевого песка – 50 кг, противопригарного покрытия – 25 кг, пенополистирола – 6 кг, плёнки полиэтиленовой – 10 м2.

Основные преимущества при применении:

быстрота изготовления литых металлических деталей из цветных сплавов;

отсутствие ограничений по сложности геометрии отливаемых деталей.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95…97 %.

2. Литье в металлические формы (кокили) является одним из наиболее прогрессивных направлений в литейном производстве. При литье в металлические формы производительность труда повышается по сравнению с литьем в песчаные формы в 4…5 раз, съем литья с 1 м2 формовочной площади увеличивается в 4…12 раз, брак снижается на 25…35 %, литье получается более точным.

Если песчаная форма служит один раз, то металлическая форма (кокиль) позволяет получать несколько сотен или тысяч отливок и в зависимости от химических и физических свойств применяемого для заливки металла.

Металлические формы обычно изготовляют из чугуна или стали. Для увеличения стойкости внутренней поверхности формы подогревают до 200…250°С и покрывают огнеупорной обмазкой, наносимой с помощью пульверизатора.

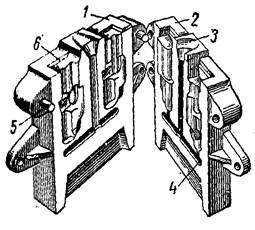

Металлическая форма обычно представляет собой коробку (рис. 17),состоящую из двух половинок 1 и 2,взаимно центрируемых посредством штыря 5. Жидкий металл заливают в кокиль через воронку 3, затем он поступает в полость кокиля снизу по литниковым каналам 4. Для выхода из полости воздуха устроены выпоры 6, через них выходят также газы из затвердевающего металла. Газы из стержней выходят через специальные каналы.

Технологический процесс кокильного литья состоит из следующих основных операций: подготовка кокиля к заливке (окраска, подогрев и закрытие), заливка жидкого металла в кокиль (мерным ковшом), охлаждение отливки до ее затвердевания, удаление из отливки металлических стержней, раскрытие кокиля и Рис. 17 Литье в металлические формы

удаление из него отливки (автоматически с помощью толкателей), удаление литников и зачистка отливки.

По сравнению с литьем в песчаные формы метод кокильного литья обладает следующими основными достоинствами: металлическая форма используется многократно; более высокая производительность труда (в 3…4 раза); лучшая размерная точность и чистота поверхности отливок; меньшая трудоемкость изготовления отливок и их последующей механической обработки (на 40…60%); более высокая плотность и механические свойства отливок за счет высокой скорости охлаждения; устраняется применение формовочных и стержневых смесей и, следовательно, потребность в оборудовании для их изготовления; снижается брак отливок (по засорам, пригару, геометрии и другим видам) примерно на 30…40%; резко уменьшаются грузопотоки и сокращаются площади производственных и складских помещений; меньшая себестоимость отливок (на 25…30%); лучшие санитарно-гигиенические условия труда.

К недостаткам метода кокильного литья относятся: значительная стоимость кокилей, особенно для производства фасонных отливок со сложными внешними и внутренними очертаниями; трудность получения сложных фасонных, особенно тонкостенных отливок, из-за затрудненной усадки металла, приводящей к образованию трещин; трудность получения отливок ИЗ серого чугуна, особенно тонкостенных, без отбеленного плохо обрабатываемого поверхностного слоя.

Область применения кокильного литья очень обширна, особенно для изготовления отливок из алюминиевых, магниевых и медных сплавов. В крупносерийном и массовом производствах применяют кокильные литейные машины, работа которых механизирована и даже автоматизирована.

3. Литье под давлением является одним из наиболее производительных и экономичных процессов получения точных фасонных отливок. Сущность процесса заключается в том, что расплавленный металл заполняет стальную форму под давлением поршня машины. Обычно под давлением отливают детали из цинковых, алюминиевых, магниевых и медных сплавов. Такие отливки, как правило, не нуждаются в механической обработке. Для получения отливок обычно применяют поршневые машины.

Рассмотрим два основных типа машин для литья под давлением: поршневого действия с горячей камерой сжатия и с холодной камерой сжатия.

Рассмотрим два основных типа машин для литья под давлением: поршневого действия с горячей камерой сжатия и с холодной камерой сжатия.

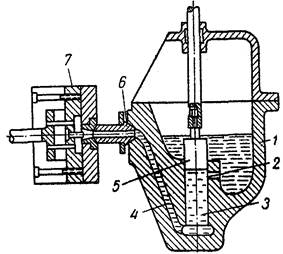

Машины поршневого действия с горячей камерой сжатия (рис.18)применяют для сплавов, имеющих температуру плавления до 450 °С (оловянных, цинковых, свинцовых). Эти машины подразделяют по конструкции на ручные, полуавтоматы и автоматы, но принцип их действия один и тот же.

В чугунную ванну 1 заливают жидкий металл; для поддержания постоянной температуры металла ванну

подогревают. Жидкий металл через отверстия 2 Рис.18

заполняет полость цилиндра 3 и подводящий канал 4. Перед заливкой металла форму 7 закрывают, и конец мундштука 6 прижимается к ее ходовому каналу. В следующий момент автоматически включается пневматический цилиндр; поршень 5 скользит по цилиндру и вытесняет расплавленный металл в форму 7.

заполняет полость цилиндра 3 и подводящий канал 4. Перед заливкой металла форму 7 закрывают, и конец мундштука 6 прижимается к ее ходовому каналу. В следующий момент автоматически включается пневматический цилиндр; поршень 5 скользит по цилиндру и вытесняет расплавленный металл в форму 7.

После затвердевания залитого

Рис. 19 металла поршень поднимается и форма раскрывается, освобождая отливку. Затем форму обдувают, и рабочий цикл машины повторяется вновь.

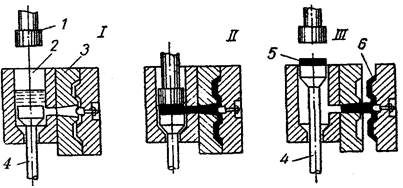

Машины поршневого действия с холодной камерой сжатия лишены недостатка, свойственного машинам поршневого действия с горячей камерой сжатия, и потому их широко используют для литья из тугоплавких цветных сплавов. Принцип устройства таких машин показан на рис.19.

Металл заливают дозировочным ковшом в цилиндр 2 (I). Нижний поршень 4 при этом перекрывает входное отверстие формы во избежание преждевременного попадания в нее металла. Затем прессующий поршень 1 совершает спой рабочий ход вниз (II). Нижний поршень 4 при этом опускается, опираясь заплечиками на соответствующие выступы камеры, а металл запрессовывается в форму 3. В следующий момент поршень 1 отходит в верхнее положение (III). Остаток затвердевшего металла 5 ходом нижнего поршня 4 отрезается от литника и удаляется из цилиндра. Форму открывают и отливки 6 удаляют. Давление в прессовых машинах колеблется от 100 до 2000 кг/см2 (10…200 МН/

Основными преимуществами метода литья под давлением по сравнению с ранее рассмотренными методами литья являются следующие:

- очень высокая производительность – небольшие полностью автоматизированные машины имеют до 1400…1800 циклов в час, более крупные полуавтоматические машины до 400 циклов в час с пресс-формами в 6 гнезд и больше (США, Англия);

- большая точность размеров (класс 4…5 точности) и высокая чистота поверхности получаемых отливок, почти не требующих последующей механической обработки.

Можно получать очень сложные по конфигурации отливки, и том числе армированные стальными и другими деталями; можно изготовлять отливки с толщиной стенки до 0,5 мм и отверстия диаметром до 1 мм.

Переход на литье под давлением снижает трудоемкость изготовления отливок в 10…12 раз в литейных и в 5…8 раз в механических цехах.

К недостаткам этого метода литья относятся следующие: высокая стоимость пресс-форм и машин (стоимость пресс-формы в 3…5 раз выше стоимости кокиля); образование пористости и раковин в массивных частях отливок, поэтому отливки, отлитые под давлением, нельзя термически обрабатывать; затруднительно изготовление отливок из черных металлов; ограничены размеры и вес отливок (от нескольких граммов до нескольких десятков килограммов).

Область применения литья под давлением очень обширна. В настоящее время этим методом литья производят самые разнообразные отливки, в основном из сплавов цветных металлов.

Литье под давлением применяется в серийном и массовом производствах. С увеличением партии однотипных деталей снижается их стоимость, тем выгоднее применять этот метод литья.

4. Литье под низким давлением (ЛНД) представляет собой процесс получения отливок при заполнении форм расплавом и его кристаллизации под избыточным давлением до 0,1 МПа. Данный способ литья используют для изготовления деталей из алюминиевых, магниевых и медных сплавов, реже – из стали и чугуна. В форму металл поступает из тигля через металлопровод, частично погруженный в расплав, под давлением воздуха или газа на зеркало ванны расплава. Когда отливка затвердеет, производят разгерметизацию установки и слив излишков металла из металлопровода в тигель. При ЛНД тигель с расплавом размещается в теплоизолированной камере литейной установки. Это обеспечивает хорошие условия для длительного термостатирования жидкого металла. Погружение металлопровода в тигель с расплавом на определенную глубину (расстояние между нижним концом металлопровода и дном тигля составляет обычно 30…50 мм) исключает возможность захвата шлака и флюса в нем с поверхности жидкого металла.

Преимуществами способа литья под низким давлением являются: автоматизация заливки формы; пониженный расход металла; возможность регулирования скорости потока металла (с целью обеспечения оптимального процесса заполнения металлом формы); повышенные плотность и качество структуры металла (благодаря избыточному давлению на него, обеспечению последовательного затвердевания отливок, а также исключению газовой пористости); возможность получения тонкостенных (с толщиной стенок 1,5…2 мм) отливок; высокий уровень механических и эксплуатационных свойств отливок.

Недостатком способа ЛНД является его ограниченное применение при литье деталей из чугуна и стали, что вызвано в данном случае малым ресурсом работы металлопровода.

Литье (заливка) вакуумным всасыванием заключается в заполнении формы металлом за счет создаваемого в ней вакуума. При данном способе литья полость формы заполняется за счет перепада давлений от атмосферного (над зеркалом расплава) до пониженного – 10…80 кПа (в полости формы).

На практике реализуются две основные схемы процесса литья вакуумным всасыванием (ЛВВ):

а) размещение литейной формы в герметичной камере и соединение ее с металлопроводом, погруженным в тигель с расплавом. В данном случае можно использовать формы, полученные любыми известными способами: металлические, песчаные, керамические оболочковые, гипсовые, графитовые и др.;

б) герметизация полости формы, сообщающейся посредством металлопровода с расплавом. Эта схема широко используется при литье в водоохлаждаемую металлическую форму – кристаллизатор. При этом получают как полые, так и сплошные заготовки и слитки. При наличии герметичного кожуха могут быть использованы и перечисленные в пункте «а» формы.

Преимущества способа заливки вакуумным всасыванием: высокая плотность отливок; отсутствие газовых и усадочных пор, а также литниковой системы и прибылей; хорошее качество поверхности; повышенные механические свойства отливок; достаточная производительность.

Недостатки ЛВВ (в случае использования форм-кристаллизаторов): применимость его для получения отливок лишь простой формы; волнистость внутренних поверхностей отливок (например, втулок) и, как следствие, необходимость обеспечения припусков на механическую обработку.

5. При центробежном литье жидкий металл заливают во вращающуюся форму; под действием центробежных сил металл прижимается к стенкам формы и затвердевает.

Машины для центробежного литья выполняют с вертикальной или горизонтальной осью вращения форм. Детали небольшой длины, например бронзовые втулки, червячные шестерни, отливают на машинах с вертикальной осью вращения. Детали большой длины, например Рис. 21

Машины для центробежного литья выполняют с вертикальной или горизонтальной осью вращения форм. Детали небольшой длины, например бронзовые втулки, червячные шестерни, отливают на машинах с вертикальной осью вращения. Детали большой длины, например Рис. 21

чугунные водопроводные и канализационные трубы, стальные стволы орудий и другие, отливают на центробежных машинах с горизонтальной осью вращения.

На рис. 21представлена схема роликовой центробежной машины для отливки длинных труб в металлические интенсивно охлаждаемые формы. Машина состоит из вращающейся на роликах 3 изложницы 2, перемещающегося вдоль оси вращения формы желоба 5, песчаного стержня для раструба 6,заливочного устройства 4 и электродвигателя 1.

На центробежных машинах отливки приобретают достаточно высокую плотность, мелкозернистую структуру. В форме, как правило, отсутствуют литники и выпоры, что позволяет подавать металл в полость с большой скоростью и делает центробежный способ производства отливок высокопроизводительным.

Центробежное литье имеет ряд преимуществ: отпадает необходимость применения стержней для получения внутренней полости цилиндрических отливок, отпадает или в отдельных случаях резко снижается расход металла на литниковую систему, металл отливки получается плотным, мелкокристаллического строения, с высокими механическими качествами, резко снижается себестоимость литья.

К недостаткам центробежного литья относятся: 1) трудность получения качественных отливок из ликвирующих сплавов и невозможность получения отверстий точного размера в отливке; 2) получение отбела на чугунных отливках, вследствие чего отливки необходимо отжигать.

Метод центробежного литья получил широкое применение: 1) для производства длинных тонкостенных чугунных труб (канализационных, водопроводных, газопроводных и нефтеперегонных); 2) для изготовления стальных стволов орудий, стальных и из цветных сплавов гильз, предназначенных для дальнейшей прокатки в цельнотянутые трубы; 3) для производства втулок, обечаек для поршневых колец, венцов, зубчатых колес, гаек, колец и многих других изделий.

Вопросы:

1. Дефекты отливок: несоответствие по геометрии, дефекты поверхности, несплошности в теле отливки.