Охлаждение, выбивка, обрубка и очистка отливок.

Сборка и заливка литейных форм. Схема горизонтально-замкнутого литейного конвейера.

Тема 1.3.3 Изготовление литейных форм. Ручная и машинная формовка

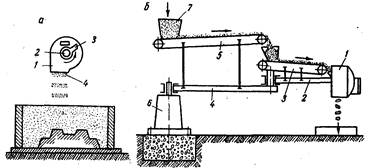

Рис. 6 Рис. 7

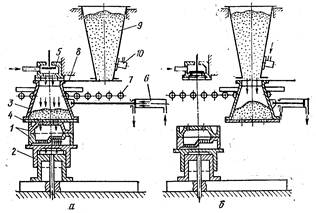

Перемешивание производится в смешивающих бегунах (рис. 6). Время перемешивания составляет для единой смеси 3…5 мин, для наполнительной смеси около 3 мин и для облицовочной смеси 6…10 мин. Затем формовочные смеси загружают в бункера, где выстаиваются в течение нескольких часов для равномерного распределения влаги. Перед подачей в формовочное отделение смесь разрыхляют аэраторами (рис. 7) или передвижными ленточными разрыхлителями. Подготовка исходных материалов и приготовление формовочных смесей производится в землеприготовительном отделении.

Горелая, отработанная смесь, выбитая из опок перед повторным использованием, подвергается переработке, которая состоит из охлаждения, отделения металлических включений (брызг металла, каркасов стержней, кусков холодильников), размельчения и просеивания. Для удаления металлических частиц применяют магнитный сепаратор, а для просеивания – сита барабанного типа. Для размятия твердых комьев смеси, образующихся после выбивки сухих форм, применяются гладкие валки.

Затем, для придания формовочной смеси указанных выше свойств, в нее вводят необходимое количество свежих материалов (песок, глину и пр.) и воды, после чего смесь тщательно перемешивается в смешивающих бегунах.

Процесс приготовления стержневых смесей заключается в перемешивании составляющих компонентов смеси в смешивающих бегунах в течение 12 мин и последующем выстаивании ее в бункерах. Приготовление смесей производится в землеприготовительном отделении. Отсюда готовая смесь транспортируется в отделение изготовления стержней.

Вопросы:

1. Ручная формовка в парных опоках.

2. Машинная формовка с уплотнением формовочной смеси встряхиванием, прессованием, на пескометах, песчано-вакуумная формовка.

3. Особенности изготовления стержней вручную, на пескодувных и пескострельных машинах, в нагревательной оснастке.

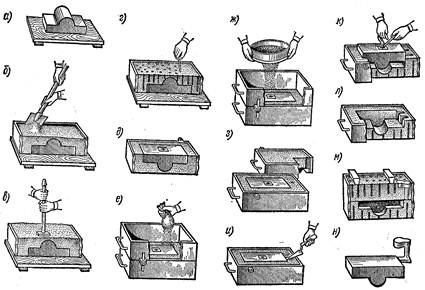

1. Ручная формовка в парных опоках по неразъемной модели изображена на рис. 8. Модель устанавливают на подмодельную доску а и припудривают пылью; затем через сито ее покрывают облицовочной формовочной смесью слоем 20…30 см.Этот слой уплотняют, после чего в опоку засыпают наполнительную формовочную смесь б и утрамбовывают ее до определенной плотности с помощью ручной или пневматической трамбовки в. Излишек смеси удаляют линейкой, а формовочную смесь в нижней полуформе накалывают душником вентиляционные каналы для отвода газов г. Этим заканчивается формовка нижней полуформы. Затем поворачивают полуформу д, Рис.8

1. Ручная формовка в парных опоках по неразъемной модели изображена на рис. 8. Модель устанавливают на подмодельную доску а и припудривают пылью; затем через сито ее покрывают облицовочной формовочной смесью слоем 20…30 см.Этот слой уплотняют, после чего в опоку засыпают наполнительную формовочную смесь б и утрамбовывают ее до определенной плотности с помощью ручной или пневматической трамбовки в. Излишек смеси удаляют линейкой, а формовочную смесь в нижней полуформе накалывают душником вентиляционные каналы для отвода газов г. Этим заканчивается формовка нижней полуформы. Затем поворачивают полуформу д, Рис.8

на нижнюю полуформу ставят верхнюю опоку, фиксируют ее положение штырями, которые вставляют в отверстия приливов, припыливают мелким разделительным песком и заглаживают поверхность нижней полуформы е. Для образования литника и выпора в верхнюю часть формы устанавливают отдельные модели. Верхнюю опоку наполняют облицовочной и наполнительной формовочными смесями так же, как нижнюю ж. Когда набивка верхней опоки закончена, снимают верхнюю полуформу з, прорезают в нижней опоке литниковый канал, заглаживают полости разъема формы и, осторожно с помощью крючка извлекают из нижней полуформы модель к. На позициях л, м, н показаны соответственно вид готовой нижней полуформы, собранная форма перед заливкой металлом, готовая отливка.

2. Машинную формовку производят в парных опоках с применением модельных металлических и координатных плит, или модельных рамок, которые устанавливают на столе формовочной машины.

Формовочные машины подразделяются на 5 групп: 1) встряхивающие; 2) прессовые; 3) прессово-встряхиваюшие; 4) пескодувно-прессовые; 5) пескометы.

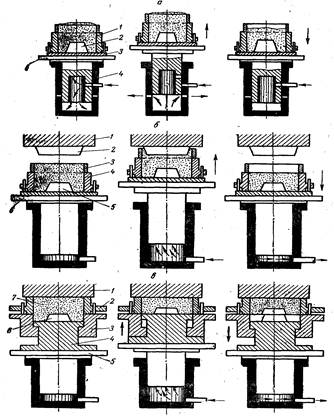

Встряхивающие машины применяются для формовки относительно высоких опок (не менее 150…200 мм). Уплотнение смеси на этих машинах производится встряхиванием (рис.9, а). Опока 1 располагается на модельной плите 3, закрепленной на столе 5. Под действием сжатого воздуха стол поднимается, а затем падает, ударяясь о массивную опору-корпус 4, что приводит к уплотнению смеси. Число ударов составляет 150…300 в минуту, а высота подъема встряхивающего стола 10…100 мм.

Недостатком этой машины является то, что наиболее сильно уплотняются нижние слои смеси, прилегающие к модели 2. Эта неравномерность уплотнения может быть частично устранена дополнительной подтрамбовкой или подпрессовкой.

Прессовые машины применяются для формовки низких опок по моделям, не имеющим заметно выступающих частей. Эти машины изготавливаются с нижним или с верхним прессованием. Большее распространение получили машины с верхним прессованием (рис. 9, б). К траверсе 1, которая может отводиться в сторону, крепится прессовая колодка 2.

Стол 6, на котором укреплена модельная плита с моделью 5, под действием сжатого воздуха поднимается вверх. При этом прессовая колодка углубляется в формовочную смесь, находящуюся в наполнительной рамке 3, установленной на опоке 4, уплотняя смесь. При верхнем прессовании смесь уплотняется неравномерно: наиболее уплотнены верхние слои под прессовой колодкой.

Стол 6, на котором укреплена модельная плита с моделью 5, под действием сжатого воздуха поднимается вверх. При этом прессовая колодка углубляется в формовочную смесь, находящуюся в наполнительной рамке 3, установленной на опоке 4, уплотняя смесь. При верхнем прессовании смесь уплотняется неравномерно: наиболее уплотнены верхние слои под прессовой колодкой.

При нижнем прессовании (рис.9, в)на прессовом столе 5 закрепляется модельная плита 4 с установленной на ней моделью 6. Двигаясь в прорези неподвижного

формовочного стола 3, модельная плита входит в опоку 2, расположенную между траверсой 1 и столом 3, и уплотняет смесь 7. При этом наиболее уплотняются нижние слои смеси, прилегающие к модели. Для равномерного заполнения опоки смесью перед прессованием и увеличения Рис.9 Формовочные машины

подвижности смеси в момент прессования на прессовых машинах иногда устанавливаются вибраторы.

Прессовые машины могут быть пневматическими и гидравлическими. На них могут формоваться опоки высотой не более 200…250 мм. Машины с верхним прессованием проще при переналадке на другой размер опок, чем машины с нижним прессованием, требующие точной регулировки длины хода прессования.

Прессовые машины могут быть пневматическими и гидравлическими. На них могут формоваться опоки высотой не более 200…250 мм. Машины с верхним прессованием проще при переналадке на другой размер опок, чем машины с нижним прессованием, требующие точной регулировки длины хода прессования.

Прессово-встряхивающие машины более совершенны в сравнении со встряхивающими и прессовыми. В этих машинах смесь уплотняется комбинированным способом – встряхиванием с последующей подпрессовкой, что обеспечивает более равномерное распределение плотности набивки формы по высоте.

Пескодувно-прессовые машины обладают высокой производительностью, бесшумны в работе и обеспечивают автоматическое дозирование смеси при заполнении опоки. Форма уплотняется за счет кинетической энергии смеси при истечении ее из пескодувного резервуара и последующей подпрессовки (рис.10).

Операции надувки опоки и прессования выполняются на отдельных позициях. На первой позиции (рис. 10, а)опока надувается смесью из пескодувного резервуара 1, представляющего цилиндрический сосуд, снабженный снизу плитой 3 с отверстиями для истечения смеси. В этой же плите имеются и мелкие щелевидные отверстия для выхода воздуха из опоки в процессе заполнения ее смесью.

Сверху резервуар 1 перекрывается шиберной заслонкой,

которая открывается при заполнении резервуара смесью из Рис. 10

бункера и закрывается перед началом пескодувного процесса. Воздух в резервуар под давлением 5...6 атиподается через быстродействующий надувной клапан 2 и после надувки выводится через выхлопной клапан. Истечение смеси происходит за счет увлечения воздухом ее частиц. Подпрессовка (рис. 10, б) осуществляется так же, как и на обычных прессовых машинах.

Пескодувно-прессовые машины применяются в основном для мелких форм.

Пескометы применяются для формовки крупных опок. Основным их узлом является метательная головка 1 (рис. 11, а). Она может перемещаться относительно корпуса пескомета и устанавливаться в любом положении относительно опоки. Внутри головки 1 на валу 2 вращается ковш 3, делающий около 1500 об/мин.Смесь попадает в ковш через отверстие В задней стенке и с большой

Пескометы применяются для формовки крупных опок. Основным их узлом является метательная головка 1 (рис. 11, а). Она может перемещаться относительно корпуса пескомета и устанавливаться в любом положении относительно опоки. Внутри головки 1 на валу 2 вращается ковш 3, делающий около 1500 об/мин.Смесь попадает в ковш через отверстие В задней стенке и с большой

Рис.11скоростью выбрасывается через выходное отверстие 4 в опоку. При ударе смесь уплотняется.

Существуют пескометы стационарные и передвижные. Стационарные устанавливаются на неподвижной тумбе, опоки к распределительной головке подаются конвейером. Передвижные пескометы (для крупных опок) устанавливаются на тележках и могут перекатываться вдоль фронта опок, подготовленные к засыпке.

3. Стержни применяют в сухом состоянии и предназначаются для образования в отливках отверстий и полостей. Изготавливают стержни в стержневых ящиках вручную или на стержневых машинах (при серийном и массовом производствах).

Стержневые машины применяют нескольких типов: пескострельные, пескодувные, встряхивающие, прессовые и др.

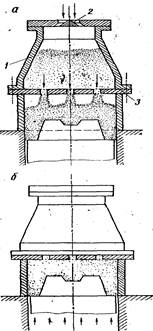

На рис. 12 показана схема работы пескодувной машины. Машина имеет пескодувный резервуар 3,периодически заполняемый смесью из бункера 9. Вибратор 10 предназначен для устранения зависания смеси в бункере. После заполнения резервуар 3 перемещается цилиндром 6 по рольгангу 7 на рабочую позицию.

При этом отверстие в бункере 9 перекрывается шиберным затвором 8. Стержневой ящик 1 прижимается к вдувной плите 4. После этого сжатый воздух через распределитель 5 поступает в пескодувный резервуар 3 и через вдувные отверстия выносит смесь в полость стержневого ящика и уплотняет ее. В стержневом ящике, установленном на столе 2, имеются отверстия (венты), закрытые сеткой и предназначенные для выхода воздуха из полости ящика. Воздух, стремясь выйти через венты, приобретает высокую скорость, что способствует уплотнению смеси в ящике.