Плавка литейных сплавов.

Литейные свойства сплавов.

Тема 1.2. Литейные сплавы. Плавка сплавов

Вопросы:

2. Виды литейных сплавов и их сравнительная характеристика.

1. Главнейшими литейными свойствами сплава являются: жидкотекучесть, усадка и склонность к ликвации.

Жидкотекучестьюсплава называют его способность воспроизводить рельеф литейной формы. При недостаточной толщине стенки

отливки или низкой жидкотекучести сплава форма заполняется им неполностью, деталь получается с «недоливом» и бракуется.

Жидкотекучесть сплава измеряют при помощи особой технологической пробы – спирали, имеющей трапециевидное поперечное сечение площадью 0,56 см2.Модель спирали формуют в песчаной форме и заливают испытываемым сплавом. Чем больше жидкотекучесть сплава, тем длиннее участок спирали зальется металлом.

Жидкотекучесть сплава зависит от его физико-химических свойств и температуры в момент заливки. Чистая медь обладает низкой жидкотекучестью, но добавка к меди олова или цинка резко увеличивает жидкотекучесть сплава. С повышением температуры заливаемого сплава его жидкотекучесть увеличивается.

Рассчитывая при проектировании толщину стенок отливок, обеспечивающую требуемую прочность и экономию металла, необходимо учитывать жидкотекучесть сплава при оптимальной температуре его заливки.

Усадкой называется свойство металлов и сплавов уменьшаться в объеме и линейных размерах при затвердевании и охлаждении. Объемная и линейная усадка обычно выражается в процентах. На величину усадки оказывают влияние химический состав и температура заливки сплава. С повышением температуры заливаемого сплава усадка отливки увеличивается.

Линейная усадка. Линейная усадка отливок из серого чугуна равна в среднем 1%, из стали – 2%, из большинства сплавов цветных металлов – 1,5%. С усадкой сплава связаны многие затруднения в производстве отливок. Размеры модели и полости литейной формы приходится увеличивать по сравнению с чертежными размерами отливки на величину линейной усадки данного сплава. Величину усадки не всегда удается установить достаточно точно, поэтому часто происходит отклонение размеров отливки от чертежных. Из-за усадки в отливке возникают напряжения, что нередко приводит к ее короблению, а иногда и к образованию трещин.

Объемная усадка. Затвердевание отливки происходит послойно, начиная от стенок формы, и постепенно продвигается вглубь тела отливки. Усадка затвердевшей части отливки происходит за счет еще не затвердевшей части. В результате этого в местах, где металл затвердевает в последнюю очередь, в отливке образуются усадочные раковины или усадочная пористость. Чем больше объемная усадка сплава, тем больше будет величина усадочной раковины в отливке.

Ликвациейназывается появление неоднородности по химическому составу в различных частях отливки. В сплавах различают два основных вида ликвации: внутрикристаллическую, когда неоднородность охватывает зерна металла, и зональную, когда различные зоны отливки имеют различный химический состав.

На ликвацию оказывают значительное влияние химический состав сплава и скорость остывания отливки. Чем крупнее отливка, тем медленнее происходит охлаждение и тем больше развивается ликвация. В тонкостенных отливках зональная ликвация развита меньше. При сочетании в литой конструкции тонких и толстых стенок ликвационные включения концентрируются в толстых частях отливок. Поэтому при конструировании литых деталей необходимо изготовлять их с равномерной толщиной стенок или конструировать по принципу направленного затвердевания так, чтобы отливка затвердевала снизу вверх. В этом случае ликвирующие примеси скапливаются в прибыли, затвердевающей в последнюю очередь.

2.Всовременном машиностроении и ремонтном деле для производства отливок наибольшее применение получили следующие литейные сплавы: серые (литейные), белые (передельные) и высокопрочные чугуны, углеродистые и легированные стали, бронзы, латуни, алюминиевые, магниевые, титановые, молибденовые, вольфрамовые и др. Технологические свойства литейных сплавов характеризуются температурой плавления, жидкотекучестью, способностью поглощать и выделять газы, усадкой и склонностью к ликвации. Чем ниже температура плавления сплава, тем лучше его литейные свойства.

Чугун имеет относительно невысокую температуру плавления (1100…1200 °С), хорошую жидкотекучесть, малую усадку (около 1 %) однородную структуру в отливках. Для плавки чугуна применяют вагранки и электропечи.

Для отливок высокопрочных, легированных, а также ковких чугунов применяют дуплекс-процессы: плавку в вагранке, а затем доводку по составу в дуговой или индукционной электропечи; это дает возможность перегреть чугун и выдать его точно заданного состава.

Литейные свойства стали хуже, чем у чугуна: она не столь жидкотекуча, имеет усадку больше 2 %, поэтому усадочные раковины могут быть значительных размеров, сталь тугоплавка (температура плавления 1400…1540 °С). Чтобы избежать брака по усадочным раковинам, в формах кроме выпоров предусматривают прибыли, достаточные для питания жидкой сталью затвердевающей отливки.

Однако высокие прочность и вязкость стальных отливок определяют их преимущества перед другими видами литья, поэтому стальные отливки применяют для нагруженных деталей в ряде отраслей машиностроения.

На литье идут доэвтектоидные углеродистые стали с массовым содержанием С 0,1…0,6 % и легированное стали с марганцем, кремнием, никелем, хромом, медью, ванадием, вольфрамом, молибденом, титаном. Сталь для литья выплавляют в кислородных конвертерах, мартеновских, двухванных печах или электропечах.

Углерод, марганец, кремний, фосфор улучшают жидкотекучесть чугунов и сталей, а сера и хром ухудшают. Чем меньше литейные сплавы поглощают газы в процессе их плавления и заливки форм и чем легче они их выделяют в процессе остывания отливки, тем лучше их литейные свойства.

Сплавы цветных металлов для литья выплавляют в электрических однофазных дуговых печах барабанного типа, индукционных печах, печах сопротивления и в пламенных газовых печах.

Для производства фасонных отливок наиболее широкое применение получили бронзы и латуни.

Цинковые сплавы имеют низкую температуру плавления и хорошие литейные свойства. Из них изготавливают небольшие фасонные отливки на машинах для литья под давлением. Для плавки цинковых сплавов применяются главным образом тигельные печи.

Алюминиевые литейные сплавы, применяемые для изготовления фасонных отливок, имеют хорошие технологические и механические свойства, которые изменяются в зависимости oт состава сплава, методом литья и термической обработки.

Магниевые сплавы имеют более низкие литейные и механические свойства, чем алюминиевые, но зато обладают меньшим удельным несом, благодаря чему широко используются в самолетостроении. Для повышения механических свойств отливки из магниевых сплавов подвергаются термической обработке (закалке с последующим старением).

3. Шихта для получения жидкого чугуна состоит из металлических материалов, флюсов и топлива.

В качестве металлических материалов применяют литейный и передельный чушковой чугун, металлический лом, оборотный металл, т. е. бракованные отливки, литники, всплески, стружка, сплавы – раскислители и присадки – модификаторы.

Соотношение различных составляющих металлической шихты зависит от требований, предъявляемых к отливкам. Обычно она состоит из 25…40% литейных и передельных доменных чугунов, 60…40% машинного лома и возврата своего производства, 10…20% стального лома и различных ферросплавов.

Для образования шлака необходимой консистенции добавляют флюсы (известняк, доломит, плавиковый шпат), которые понижают температуру плавления шлаков и обеспечивают нормальный процесс плавки.

Основным топливом для вагранки является литейный каменноугольный кокс.

Наиболее распространенным плавильным агрегатом для получения жидкого чугуна в литейных цехах является вагранка, – печь шахтного типа, в которой топливом служит литейный кокс. Вагранка обеспечивает расплавление и достаточный перегрев жидкого чугуна требуемого химического состава при минимальном угаре и экономном расходе топлива.

Наиболее распространенным плавильным агрегатом для получения жидкого чугуна в литейных цехах является вагранка, – печь шахтного типа, в которой топливом служит литейный кокс. Вагранка обеспечивает расплавление и достаточный перегрев жидкого чугуна требуемого химического состава при минимальном угаре и экономном расходе топлива.

На рис. 1 изображена вагранка цилиндрической формы. Вагранка опирается на фундамент 1 и на чугунные колонны 2.

Кожух 8 вагранки изготовлен из листового железа толщиной 8…20 мм. Стены 7 вагранки выложены огнеупорным кирпичом. Кожух установлен на массивную чугунную или стальную плиту с крышкой 3. Лещадь 4 вагранки набивают смесью из песка и формовочной земли с наклоном в сторону летки 14 для выпуска жидкого чугуна.

Воздух, нагнетаемый вентилятором 6,поступает через воздушное кольцо и фурмы 5 в вагранку. Современные вагранки чаще всего имеют три ряда фурм, расположенных в шахматном порядке. Рис. 1 Схема устройства вагранки

Нижнюю часть вагранки от лещади до воздушных фурм называют горном.

Шихту загружают в вагранку через окно 10 бадьей 13. Пространство над горном до загрузочного окна называют шахтой печи. Футеровку верхней части шахты предохраняют от ударов кусками шихты чугунные плиты 9. Продукты горения и частицы раскаленного кокса удаляются через дымовую трубу 12 и искрогаситель 11.

Вагранка обычно имеет копильник 15 для сбора жидкого чугуна, который выпускается через летку 17 непрерывно или периодически в ковш 18. Шлак выпускают через отверстие 16. Диаметр копильника в свету принимают несколько больше диаметра вагранки; высота копильника равна его диаметру.

В качестве шихтовых материалов для изготовления фасонного литья из цветных сплавов применяют не только чистые металлы, но и вторичные. Медь, никель, цинк, алюминий, магний, свинец поступают в литейные цехи в виде слитков различной формы.

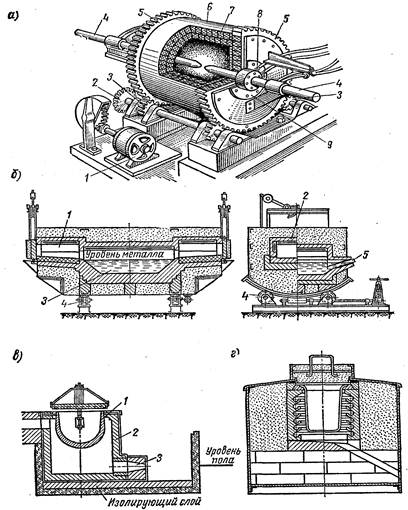

Медные сплавы преимущественно приготовляют в барабанных дуговых однофазных электропечах емкостью 100…1000 кг (рис. 2, а).Железный барабан 6 футеруют фасонным шамотным кирпичом 7; графитированные электроды 4 устанавливают при помощи электродержателей 9 в печь через ее торцовые стенки. Электроды имеют водяное охлаждение 8. Шихту загружают через окно в стенке печи, которое имеет желоб для выпуска металла. Корпус печи поворачивается электромотором 1 и приводным механизмом 2 при помощи зубчатого обода 5 и шестерни 3 вокруг горизонтальной оси с углом качания до 180°, что обеспечивает более равномерный прогрев и перемещение жидкого металла и ускорение плавки.