Сетевая и перестановочные модели

Табличная модель

Табличная модель описывает одну конкретную структуру производственного процесса. Табличные модели используются для поиска стандартных, типовых или готовых проектных решений. В табличной модели каждому набору условий соответствует единственный вариант проектируемого объекта - технологического процесса или его элементов. Например, при обработке группы деталей а1, а2, аЗ на прутковом автомате устанавливается последовательность обработки с помощью табличной модели. Каждая деталь (рис.13.1) имеет поверхность с определенными свойствами F1, F2,… F7:

F’’1=F(a1)={F1,F2,F3,F4,F5,F6,F7};

F’’2=F(a2)={F1,F2, F4,F6,F7};

F’’3=F(a3)={F1,F2, F6,F7}

Тогда получим модель:

F"(А) = ΔF”1ΔF”2ΔF”3

Табличная модель может быть представлена в виде графов (рис.13.2) или матриц (рис.13.3).

Для рассматриваемых деталей установим последовательность выполнения переходов при условии их обработки на прутковом автомате:

1. подрезка торца;

1.2. точение цилиндрической поверхности;

2.3. точение цилиндрической поверхности;

3.4. точение цилиндрической поверхность;

4.5. сверление отверстия;

5.6. зенкование фаски;

6.7. отрезка (получение поверхности),

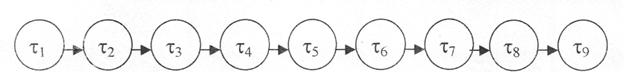

На рис.13.2 и 13.3 операторы переходов обозначены через t.

Сетевая модель описывает множество структур производственного процесса, отличающихся количеством и составом элементов структуры при неизменном отношении порядка. Эта модель применяется для получения типовых унифицированных и индивидуальных проектных решений. Наличие принимаемых проектных решений позволяет их оптимизировать. Структура элементов сетевой модели описывается ориентированным графом, не имеющим ориентированных циклов. В модели может содержаться несколько вариантов проектируемого технологического процесса, однако во всех вариантах сохраняется неизменным отношением порядка между входящими элементами. Построение сетевой модели рассмотрим на примере проектирования маршрута обработки зубчатого колеса (рис13.4). Типовой технологический процесс изготовления зубчатых колес включает следующие операции:

Рис.13.4 Группа деталей со свойствами F1.

Рис.13.2 Графы взаимодействия операторов (переходов) деталей α1, α2, α3

| τi/FI | F1 | F2 | F3 | F4 | F5 | F6 | F7 |

| τ1 | |||||||

| τ2 | |||||||

| τ3 | |||||||

| τ4 | |||||||

| τ5 | |||||||

| τ6 | |||||||

| τ7 |

Рис.13.3 Табличная модель в виде матрицы

Рис.13.4 Зубчатое колесо со свойствами FI

Рис.13.5 Сетевая модель изготовления зубчатого колеса

Рис.13.6 Перестановочная модель распределения по цехам изготовления

изделия

1. черновое точение контура зубчатого колеса, сверление отверстия –t1;

2. черновое точение контура зубчатого колеса, зенкерование и развертывание отверстия –t2;

3. чистовое точение контура зубчатого колеса – t3;

4. черновая нарезка зубчатого профиля (зубофрезерование, зубодолбление) –t4;

5. шевингование зубьев –t5;

6. термообработка –t6;

7. отделка базового отверстия – t7;

8. шлифование зубчатого профиля – t8;

9. контроль.

Для рассмотренного технологического процесса обработки зубчатого колеса матрица сетевой модели показана на рис.13.5 Свойства детали FFF - в данном примере отражаются: FFF - контур детали; F2 - отверстие детали; F3 -зубчатый профиль. Технологический процесс описан операторами τI (операциями). Смежность и порядок операторов операций в данном примере показаны графом на рис.13.5.

Перестановочная модель аналогична сетевой модели, однако допускает изменение отношения порядка элементов.

Проиллюстрируем перестановочную модель на примере распределения по цехам изготовления изделий (рис.13.6). Цехи Р1 - Р7 - соответственно литейный, кузнечный, механический, термический, механосборочный, общей сборки, испытаний и упаковки. В зависимости от вида и назначения деталей их перемещение по цехам будет отличаться не только началом (зависящим от вида получаемой заготовки), но и маршрутом. Причем некоторые операции выполняются в специальных цехах (термообработка), после которых деталь возвращается в исходный цех.