Закалочные баки

Классификация печей с жидкими теплоносителями

Печи с жидким теплоносителем

Печи с жидким теплоносителем или печи-ванны применяются в термических цехах для нагрева изделий при закалке, нормализации, отпуске, старении, химико-термической обработке, патентирования проволоки и ленты.

Они имеют следующие преимущества перед другими нагревающими и охлаждающими устройствами: высокая скорость нагрев в расплавах; равномерность нагрева; возможность осуществления местного нагрева; высокая точность регулирования температуры печей-ванн; защита нагреваемых изделий от окисления и обезуглероживания.

Рабочей средой ПЖТ являются расплавленные соли и щелочи, которые имеют ряд преимуществ перед другими охлаждающими средствами:

а) по своей охлаждающей способности они превосходят масла и не уступают свинцу;

б) поверхность изделий получается менее загрязненной и легче далее очищаются, чем после охлаждения в свинце или масле;

в) исключается образование паровой рубашки вокруг изделия и образования трещин, часто возникающих при охлаждении в воде.

Недостатки:

¨ большой расход электроэнергии из-за потерь тепла через зеркало ванны;

¨ длительный разогрев ванны при пуске;

¨ малая стойкость тиглей;

¨ токсичность;

¨ опасность ожогов (термических и химических);

¨ взрывоопасность некоторых расплавов;

¨ необходимость обезжиривания, промывки и сушки для исключения выброса некоторых расплавов.

ПЖТ классифицируют по следующим признакам:

- по виду жидкого теплоносителя;

- по способу нагрева теплоносителя;

- по рабочей температуре.

По первому признаку различают:

- соляные;

- селитровые;

- щелочные.

По способу нагрева теплоносителя:

- ванны прямого нагрева. В этих ваннах нагрев теплоносителя осуществляется пропусканием по нему тока, подводимого через электроды;

- ванны с наружным обогревом. Нагрев теплоносителя осуществляется наружным обогревом тигля.

По температуре нагрева различают ванны:

- низкотемпературные до 700 °С;

- среднетемпературные до 100 °С;

- высокотемпературные до 1300 °С.

В свою очередь, низкотемпературные печи делятся на подгруппы: ванны с рабочей температурой при 140-400 °С, при 400-600 °С; при 600-700 °С. Такое деление обусловлено использованием различных по составу солей и различным назначением ванн.

5.2. Соляные ванны /Соколов – Обор. тер. цехов/

Ванны представляют собой печи с жидким теплоносителем. Они получили широкое распространение в термических цехах для нагрева деталей под закалку, отпуск, нормализацию и для ХТО.

В электрованнах для нагрева деталей применяют различные жидкие среды: расплавленные соли и щелочи. Наибольшее распространение получили соляные ванны, состав которых зависит от вида термообработки, т. е. от температуры, до которой необходимо нагреть металл ( 260 °С – масляные, 450…850 °С- соляные, 850…1300 °С – электродные).

В состав смесей солей или щелочей могут войти два-три компонента. Наиболее часто применяемые их составы приведены в таблице.

Способ нагрева деталей в жидких средах имеет следующие преимущества перед нагревом в печной атмосфере:

1) большие скорости нагрева благодаря высокому коэффициенту теплоотдачи конвекцией от расплавов и поверхности металла;

2) высокая степень равномерности подвода тепла ко всей поверхности металла за счет однородности поля температур ванны;

3) исключение окисления деталей вследствие образования на поверхности тонкой защитной пленки затвердевшего расплава.

Наибольшую скорость нагрева можно было бы получить в жидком металле, например, в расплавленном свинце. Свинцовая ванна представляет собой железный тигель со свинцом, установленный например в шахтную электропечь под вытяжным зонтом.

По расплавлении свинца (327 °С) и достижении им заданной температуры в него опускают мелкие детали, которые быстро нагреваются (под закалку или отпуск). При этом теплопроводность свинца обеспечивает высокую равномерность нагрева опущенных в него деталей. Однако свинцовая ванна имеет ряд существенных недостатков:

1) невозможность нагрева свинцовой ванны до температур превышающих 800 °С из-за его интенсивного испарения;

2) малая теплоемкость свинца приводит к его быстрому остыванию припогружении крупных деталей;

3) токсичность паров свинца.

Из-за этих недостатков свинец получил ограниченное применение.

В отличие от свинца различные соли, селитры и щелочи нашли самое широкое применение.

Основные технические данные по электрическим соляным ваннам (электродным, тигельным, масляным) см. табл. Альбома, с. 37

Наиболее распространенные составы соляных и металлических ванн см. табл. Альбома, с. 38.

В зависимости от процесса термической обработки в качестве жидких сред применяют расплавленные соли, щелочи, металлы (свинец, олово, сплавы свинца и олова, сплавы свинца и силумина и др.) и минеральные масла. Наиболее распространенные составы солей и щелочей для печей-ванн приведены в табл. 5.1.

Таблица 5.1

Составы, характеристика и область применения смесей солей и щелочей для печей-ванн

| Виды ванн | Наименование солей в щелочей | Состав, % | Температура, °С | Область применения | |

| плавления применения | |||||

| Соляные | Барий хлористый ВаСl2 | 1050-1350 | Нагрев быстрорежущих, нержавеющих и других сталей | ||

| Барий хлористый ВаСl2 Натрий хлористый NаС1 | 750—900 | Нагрев под закалку углеродистых и низколегированных сталей | |||

| Натрий хлористый NаС1 Калий хлористый КС1 | 750—900 | ||||

| Калий хлористый NаС1 Натрий хлористый NаС1 Кальцинированная сода Nа2СО3 | 750—900 |

Продолясение табл. 15

| Виды ванн | Наименование солей и щелочей | Состав, % | Температура, °С | Область применения | |

| плавлния | применения | ||||

| Соляные | Селитра натриевая NаNОз | 400—550 | Нагрев под отпуск, ступенчатую и изотермическую закалку | ||

| Селитра натриевая NаNОз Селитра калиевая КНОз | 300—400 | ||||

| Селитра натриевая NаNОз Нитрат калия КNО2 | 160—300 | ||||

| Натрий цианистый NаСN Натрий хлористый NаС1 Кальцинированная сода Nа2СО3 , | 20—25 20—50 25-50 | — | 820—960 | Цианирование на глубину слоя -0,15—0,35 мм | |

| Натрий цианистый NаСN Натрий хлористый NаС1 Барий хлористый ВаС12 | 8 10 82 | — | 930—960 | Цианирование на глубину слоя 0,5—2,0 мм | |

| Натрий цианистый NаСN Натрий хлористый NаС1 Кальцинированная сода Nа2СО3 | 20—80 25—30 45—50 | — | Низкотемпературное цианирование на глубину 0,015—0,03 мм | ||

| Натрий хлористый NаС1 Кальций хлористый СаС12 Калий железосинеродистый (желтая кровяная соль) К4Fе(СN)6 | 30 60—70 | — | 840—860 | Цементация | |

| Натрий хлористый NаС1 Кальцинированная сода Nа2СО3 Карборунд SiС | 10—15 75-80 6—10 | — | 850—860 | ||

| Щелочные | Натр едкий NаОН Кали едкое КОН | 160—300 | Охлаждающая среда при закалке | ||

| Натр едкий NаОН Кали едкое КОН | 170—300 | ||||

| Натр едкий NаОН Кали едкое КОН | 150—250 |

В расплавленных солях присутствуют растворенные кислород и окислы, которые вызывают окисление и обезуглероживание стали. Поэтому перед работой и в процессе работы ванну периодически раскисляют специальными смесями. Для раскисления ванн с хлористыми солями применяются небольшие добавки ферросилиция или буры, а для хлористого бария—фтористый магний. Для раскисления щелочных ванн — цианистые соли. Преимущества печей-ванн: высокая скорость и равномерность нагрева деталей, точность, регулирования температуры, отсутствие окисления и обезуглероживания, возможность осуществления местной термической и химико-термической .обработки. Недостатки печей-ванн: необходимость периодической смены солей, малая стойкость тиглей, возможность коррозии поверхности детали при несвоевременной очистке ее от солей и требования очень строгого соблюдения правил безопасности труда. При правильной организации работы ванн большинство недостатков легко устранимы, поэтому они нашли широкое применение при термической обработке.

Ванны могут работать на любом виде топлива и электроэнергии. По способу обогрева различают печи-ванны с внешним обогревом, с внутренним обогревом, электродные.

Ванны с внешним обогревом. Представляют собой тигель, вставленный в печь с электрическим или пламенным нагревом. Тигли бывают литые, штампованные или сварные с толщиной стенки 12…30 мм. Тепло передается расплаву через стенки тигля, поэтому температура рабочего пространства печи должна превышать температуру расплава, что увеличивает опасность прогорания тигля. В случае прогара тигля в ванне предусмотрен сток для солей и жидкого металла.

Средняя производительность ванн с пламенным обогревом в зависимости от размеров тигля составляет от 20 до 125 кг/ч.

Широкое распространение в термическом производстве получили электрические печи-ванны. Внешний нагрев тигля осуществляется нагревателями из сплавов высокого электросопротивления. Рабочая температура ванны не превышает 850 °С. Недостаток ванн с внешним обогревом: трудность получения высокой температуры и сравнительно низкий к. п. д.

Тигельные электрические печи-ванны с внешним обогревом выпускаются трех типов: СВГ-1,5.2/8,5, С.ВГ-2,5.3,5/8,5 и СВГ-3,5.4/8,5 производительностью 30, 60 и 100 кг/ч и мощностью 10, 20 и 30 кВт.

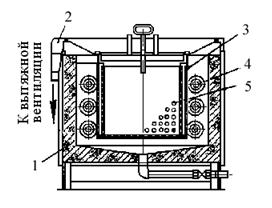

Электрическая печь-ванна типа СВГ показана на рис. 5.1. Контроль температуры осуществляется термопарами. Одна термопара выведена через крышку и контролирует температуру в тигле, другая термопара помещается в рабочем пространстве ванны у нагревателей. Эта термопара связана с автоматическими регулирующими температуру приборами.

У ванны внизу под тиглем имеется сток для расплавленных солей в случае прогара тигля.

Рис 5. 1. Электрическая тигельная печь- ванна типа СВГ:1—тигель, 2 — рабочая камера, 3 — чугунная плита, 4 — раздвигаемая крышка, 5—вытяжной клопак, 6-термопара, 7 — отверстие для подвешивания приспособлений с деталями

Ванны с внутренним обогревом. Имеют трубчатые нагреватели, опущенные непосредственно в расплав. Внутренний обогрев уменьшает потери тепла, повышает к.п.д. печи, увеличивает срок службы, тигля и способствует получению в нем равномерной температуры. Для ускорения нагрева и увеличения его равномерности ванны имеют механические мешалки с электроприводом или насосу.

Ванна с трубчатыми нагревателями (ТЭН) для термической обработки деталей из алюминиевых сплавов показана на рис. 5.2. Максимальная рабочая температура ванны 520 °С, мощность 300 кВт.

Рис. 5.2. Схема электрической ванны с внутренним обогревом:

1—сварной тигель, 2 — футерованная крышка, 3—U- образные нагревательные элементы

Электродные печи-ванны. В этих ваннах нагревателем является сама соль, напоминающая ванну.

Ток подается к электродам с помощью шин от специального трансформатора, понижающего напряжение с 220/380 В до 24,2…5,5 В. Ток пропускается между стальными электродами. Во избежание электролиза соли применяют переменный ток.

Расплавленные соли имеют высокое электрическое сопротивление и при прохождении через них тока выделяется тепло, достаточное для разогрева соли и поддержания требуемой температуры расплава. В твердом виде соль не проводит электрический ток. Эти печи являются наиболее экономичными. В промышленности получили широкое распространение трехфазные электродные печи-ванны типа СВС

Соляные электродные ванны применяют:

▪до 650 °С – низкотемпературного отпуска стали, отжига и нагрева под закалку алюминиевых сплавов, отпуска, низкотемпературного цианирования, азотирования и первой ступени нагрева под закалку быстрорежущей стали;

▪до 850 °С—для нагрева под закалку углеродистой стали, среднетемпературного цианирования, отжига стали и цветных металлов, для второй ступени нагрева под закалку быстрорежущей стали;

▪до 1000 °С—для нагрева под закалку углеродистой и низколегированной стали и для термообработки чугунных отливок;

▪до 1300° С—для нагрева под закалку быстрорежущей стали, отжига нержавеющих сталей и др.

Отечественная промышленность выпускает электродные ванн мощностью 35, 60 и 100 кВт. Ванны имеют прямоугольную форму рабочего пространства с размерами до 350х800х400 мм. В этих ваннах имеются внутренние экраны, отделяющие электроды от рабочего объема соли. При такой конструкции ток не проходив через детали, экран предохраняет их от соприкосновения с электродами, позволяет лучше использовать рабочий объем соли. Металлическая перегородка предохраняет электродную группу от возможного замыкания через нагреваемую деталь.

Электроды низкотемпературные изготовляют из стали марки 10 или 20. Диаметр электродов для ванн мощностью 35 кВт — 45 мм, для ванн мощностью 60 кВт—60мм и мощностью 100 кВт— 75мм. Электроды высокотемпературных печей изготовляют из сплавов Х25 и Х18Н10Т.

Температура ванн до 1300 °С измеряется радиационным пирометром, а для температур до 1000 °С — термопарами. Пуск соляных ванн производится с помощью приспособления (стойка с нихромовыми нагревателями). При пропускании тока от Трансформатора приспособление нагревается и расплавляет соль. Приспособление находится в затвердевшей соли. Трехфазная электродная печь-ванна СВС-35/13 (мощностью 35 кВт, максимальная рабочая температура 1300 °С) показана на рис. 5.3.

Для термической обработки быстрорежущей стали используют трех- или четырех-электродные тигельные печи-ванны. Ванны монтируются в одном каркасе и кладке. Каждый тигель предназначен для отдельной операции: первый для подогрева приблизительно до 650 °С, второй — до 850 °С, третий для окончательного нагрева до 1260—1280 °С, а четвертый для охлаждения под ступенчатую закалку. В тиглях находятся следующие смеси солей: в первом смесь солей 50 % КС1 и 50 % Nа2СОз, во втором—30 % КС1 и 70 %.

ВаС12, в третьем — 100 % и в четвертом — 33,3 % КС1, 33,3% NaС1 и 33,3% ВаСl2. Перед загрузкой в тигли хлористый калий и углекислый натрий высушивают и измельчают, а хлористый барий прокаливают при 600— 700° С. Расплавленные соли во втором и третьем тиглях раскисляют бурой или борной кислотой. Раскисление высокотемпературной ванны рекомендуется производить порошком 72 %-ного ферросилиция (200—300 г на один тигель) один раз в смену. Электроды изготовляют из стали марок Х17, 4Х18Н25С2 или из стали 20 (стойкость значительно ниже). Электроды погружают не менее, чем на 3/4 высоты тигля.

Масляные печи-ванны. Применяют для низкого отпуска, искусственного старения и охлаждения при ступенчатой и изотермической закалке. Низкотемпературный отпуск проводится при температуре 180—260 °С, искусственное старение главным образом измерительного и режущего инструмента, изготовленного из высокоуглеродистой инструментальной стали с содержанием углерода выше 0,7…0,8 % при температуре 120…140 °С. Электрическая масляная ванна с изолированными нагревателями показана на рис 5.4. Эти печи-ванны имеют индекс СВМ. Цифры в числителе индекса указывают длину рабочего пространства (диаметр) и высоту (дм), знаменатель — температуру в сотнях градусов.

Рис. 5.4. Электрическая масляная ванна с изолированными нагревателями: 1 — каркас, 2 — патрубок, 3 — тигель, 4 — электронагреватели, 5 — металлическая корзина

Ванны выпускают с размерами тигля: шириной 5,8 и 10 дм, длиной 5х8 и 10 дм и высотой 5 и 10 дм. Мощность от 15 до 40 кВт.

Масляные ванны круглого сечения (рис. 5.5) изготовляются со стальным тиглем диаметром 2,5; 3,5; 5,0; 8,0 дм и высотой 2,5; 5,0; 8,0; 10,0 дм.

Мощность 5—20 кВт. В больших ваннах глубиной свыше 10 дм предусмотрены мешалки для механического перемешивания масла.

|

Жидкие при комнатной температуре охладители (закалочные среды), к которым относятся вода, водные растворы солей, масло и др. широко используемые при термической обработке обычно находятся в баках.

Различают следующие виды закалочных баков:

1) немеханизированные;

2) механизированные бесконвейерные и конвейерные.