Низкотемпературные шахтные печи.

В нашей стране выпускается несколько конструктивно различающихся между собой серий шахтных печей на 600…750 °С; среди них имеются муфельные и безмуфельные конструкции.

Повсеместное распространение получили печи типа СШЗ в безмуфельном исполнении на номинальную температуру 700 (750) °С с диаметром рабочего пространства 600 мм. Ряд типоразмеров этих печей включает печи с высотой рабочего пространства от 600 до 3000 мм; основную часть выпуска составляют печи с высотой 600 и 1200 мм, которые снабжаются приспособлениями — корзинами из жароупорной стали — для укладки обрабатываемых деталей. Диапазон установленных мощностей печей серии — от 37 до 107 кВт, максимальной массы садки — от 650 до 1600 кг. Они используются в основном для отпуска стальных деталей, который может производиться в защитной атмосфере (например, экзогазе); применяются также для термообработки цветных металлов и в других процессах во многих производствах.

Для интенсификации теплообмена и обеспечения равномерности нагрева в печах данного температурного уровня применена во всех конструкциях серии принудительная циркуляция внутрипечной атмосферы, как наиболее рациональная. В безмуфельных печах направленное движение газа через нагреватели и затем сквозь загрузку происходит с помощью встроенного вентилятора и направляющего аппарата, который включает обечайку из листовой жаропрочной стали, установленную в шахте и отделяющую нагреватели от загрузки, и конусообразные направляющие (закрылки) из той же стали в торцах шахты для обеспечения плавного поворота потока (рис. 3.16).

Выбор места установки вентилятора в нижней или верхней части шахты определяется комплексом в известной степени взаимно противоречащих факторов, связанных с обеспечением высоких теплотехнических параметров печи и надежностью ее в эксплуатации. При установке в дне шахты имеется возможность применять вентиляторы повышенной мощности и производительности (рис. 3.17). Однако такое расположение связано с известными неудобствами в обслуживании узла вентилятора с электродвигателем и, кроме того, создает условия, при которых обрабатываемые детали, попадая в нижнюю часть шахты, приводят к поломке крыльчатки.

При установке в крышке печи улучшается доступ к вентилятору для обслуживания, и он менее подвержен случайным поломкам. Благодаря направленной циркуляции атмосферы в печах данной серии обеспечивается равномерность нагрева не хуже ±5 °С. Дальнейшее повышение равномерности распределения температуры в печах подобных конструкций связано с совершенствованием компоновочных решений. При данном уровне номинальных температур печи за счет лучистого теплообмена возможно подстуживание торцов рабочего пространства при размещении нагревателей только на боковой поверхности камеры, которое рационально в данных конструкциях; для устранения снижения температуры торцов должно быть предусмотрено перекрытие нагревателями рабочего пространства по высоте.

Крыльчатку вентилятора и торцевые направляющие элементы следует размещать возможно ближе к рабочему пространству во избежание подстуживания циркулирующего газа у необогреваемых участков камеры.

Благодаря наличию печных вентиляторов в шахтных низкотемпературных электропечах конструктивно сравнительно просто обеспечивается интенсивная и равномерная направленная циркуляция газа. Здесь вентилятор в сочетании с нагревателями представляют собой калориферную систему нагрева. Расположенные между боковой стенкой футеровки и обечайкой направляющего аппарата проволочные спиральные нагреватели закрепляются в керамических шайбах, установленных на кронштейнах из листовой жароупорной стали. При такой конструкции нагреватели омываются продуваемым через них газом, и теплосъем с них осуществляется в основном за счет конвекции.

С повышением уровня номинальных температур печи от 600 до 750 °С, что связано с расширением технологического применения, в частности, для высокого отпуска, основным становится лучистый перенос тепла в печи, что учитывается при конструировании и расчете нагревателей. В выпускаемых в настоящее время модификациях спирали нагревателей крепятся к стенке футеровки с помощью штырей из той же проволоки, которые устанавливаются (забиваются) в предварительно засверленные отверстия в стенке так же, как штыри крепления зигзагообразных нагревателей. Этот способ крепления, применимый для печей данного температурного уровня, когда нагреватель еще сохраняет необходимую прочность, позволяет существенно сократить расход дефицитных жаропрочных сплавов при изготовлении и в эксплуатации, уменьшить диаметр печей.

Имеется ряд других типоразмеров шахтных безмуфельных электропечей аналогичного назначения с большими размерами рабочего пространства, в частности, диаметром 1500 и 2500 мм, высотой соответственно 3000 и 2000 мм, установленной мощностью около 200 и 300 кВт, массой садки 6 и 5 т. Большие размеры конструкций позволяют применить в них зигзагообразные проволочные нагреватели типового исполнения, закрепленные на стенках футеровки с помощью штырей.

Крышки шахтных безмуфельных электропечей уплотняются с помощью песочного затвора с кольцевым каналом на кожухе печи и ножом в крышке. Механизм подъема и отвода крышки в печах с диаметром рабочего пространства 600 мм — ручной рычажный, в крупных печах — с электромеханическим приводом для подъема и отката ее в сторону;

при откате крышка опирается на тележку, перемещающуюся по рельсу, уложенному на полу цеха по радиусу или по прямолинейной траектории движения крышки.

Специализированные конструкции низкотемпературных шахтных электропечей для азотирования снабжаются герметичным муфелем. Они применяются в основном для проведения газового азотирования конструкционных сталей при температуре до 700 °С.

Для азотирования используются атмосферы на основе частично диссоциированного аммиака и различных добавок в виде углеродсодержащих газов - природного, эндогаза и экзогаза, продуктов пиролиза синтина, керосина и др. В технической документации на печи и в литературе встречаются вместо муфеля и другие названия: контейнер, реторта. Муфель сваривается из листовой нержавеющей стали и выполнен в виде стакана с отбортовкой, которой он опирается на верхнюю поверхность печи. На отбортовке муфеля выполнен песочный затвор (нож на отбортовке муфеля), устраняющий подсосы наружного воздуха в печное пространство (шахту).

Печи ряда типоразмеров этой серии снабжаются двумя муфелями: в одном можно производить нагрев в то время, как в другом осуществляется охлаждение деталей после термообработки, например, в охладительном колодце, куда переносится муфель. В крупных печах муфель установлен в камере нагрева стационарно, а для ускоренного охлаждения печи с загрузкой после термообработки в печной камере предусмотрены коллекторы, по которым можно подавать холодный воздух из цеха.

Муфель в рабочем положении закрывается теплоизолированной крышкой с фланцем; между ним и отбортовкой муфеля имеется резиновое уплотнение, для обеспечения работы которого предусмотрено местное водяное охлаждение. В крышке установлен вентилятор, который совместно с имеющимися на ней и в муфеле направляющими создает интенсивную циркуляцию атмосферу в рабочем пространстве. В крышке же имеются патрубки для подвода рабочих газов требуемого по технологии состава и для установки термопреобразователя, предназначенного для контроля температуры внутри муфеля. Для теплоизоляции шахтных электропечей данного температурного уровня используются практически те же материалы, что и для печей на более высокие температуры. В огнеупорном слое применяют шамотные изделия с объемной плотностью 600…1000 кг/м3 и изделия из муллито-кремнеземистого волокна, в том числе формованные и изготовляемые из мягкого волокна.

Для теплоизоляционного слоя могут быть применены изделия на основе волокон с более низкой температурой применения — для боковых стен и крышек — и формованные пористо-зернистые изделия, в частности перлитоцементные, асбестовермикулитовые и др. — для теплоизоляции пода.

В качестве загрузочных приспособлений наряду с поставляемыми вместе с печами металлическими корзинами потребители используют, например, сварные конструкции типа этажерок. При обработке деталей, загружаемых насыпью, нередко используются также унифицированные по размерам корзины из жаропрочной стали, применяемые в серийных шахтных цементационных электропечах.

Шахтные электропечи рассматриваемой группы выпускаются крупными сериями печестроительными предприятиями ряда стран и фирм. Например, предприятием ZЕZ (ЧССР) выпускается более десяти типоразмеров шахтных электропечей на номинальную температуру 750 °С, из них: безмуфельные с диаметром рабочего пространства 600 и 800 мм, высотой от 800 до 3000 мм, номинальной мощностью от 44 до 156 кВт и муфельные печи с диаметром рабочего пространства 450 и 650 мм, высотой 800…2000 мм, мощностью от 44 до 115 кВт. Разработанная фирмой Degussa серия муфельных электропечей для газового азотирования включает 13 типоразмеров, различающихся диаметром рабочего пространства — от 400 до 1600 мм, его высотой - от 600 до 3500 мм, номинальной мощностью — от 31 до 176 кВт, потерями холостого хода — от 5 до 23 кВт-ч/ч. Фирма Вогеl (Швейцария) выпускает циркуляционные вертикальные электропечи на 550 и 750 °С в различном исполнении: с муфелем или без него, с расположением вентилятора в крышке или в поду шахты.

3.2.2. Среднетемпературные шахтные электропечи. Диапазон рабочих температур этих печей ограничен применением металлических нагревателей, так как конструктивное выполнение промышленной шахтной электропечи с использованием, например, карбидо-кремниевых нагревателей, выпускаемых в виде стержней, затруднено. В соответствии с принятым в нашей стране типовым рядом номинальных температур для общепромышленных электропечей среднетемпературные шахтные печи широкого назначения выпускаются: безмуфельные на номинальные температуры 1000 и 1200 °С; муфельные электропечи для процессов химико-термической обработки стальных изделий — на 900… 950 °С. Шахтные печи для данного температурного уровня, применяются большей частью для термообработки металла — для отжига, закалки, нормализации деталей из различных марок стали.

На рис. 3.15 приведена шахтная электропечь с металлическими нагревателями, собранными в четыре тепловые зоны. Выводы нагревателей 5 располагаются под специальным защитным кожухом. В каждую зону подается определенное напряжение с понимающего трансформатора и тем самым достигается равномерная температура в камере печи. Печи данной группы выпускаются отечественной промышленностью с окислительной и с защитной атмосферой — СШО (рис.3.15)и СШЗ (рис. 3.18).

Большая часть печей выпускается с диаметром рабочего пространства 600, 1000 и 1500 мм и высотой, равной диаметру или удвоенному его значению. Они рассчитаны на применение для массовой продукции — сравнительно малогабаритных деталей, загружаемых в тару типа корзин, контейнер ов или приспособлений в виде крестовин, плит с гнездами для установки деталей и т. п.

Более глубокие печи этого ряда (до 3000 мм) на 1000 °С предназначены для термообработки длинномерных изделии, которые подвешиваются в печи с опорой в верхней части камеры, где предусматриваются местное усиление металлоконструкции кожуха и более прочные элементы в футеровке.

Нагреватели выполнены в виде проволочных зигзагов, как наиболее надежная конструкция для печей данного температурного уровня. Материал нагревателей - никельхромовый и железохромоалюминиевый сплавы соответственно для печей с номинальной температурой 1000 и 1200 °С; питание нагревателей - от сетевого напряжения (первых) и через понижающие трансформаторы (вторых).

Нагреватели выполнены в виде проволочных зигзагов, как наиболее надежная конструкция для печей данного температурного уровня. Материал нагревателей - никельхромовый и железохромоалюминиевый сплавы соответственно для печей с номинальной температурой 1000 и 1200 °С; питание нагревателей - от сетевого напряжения (первых) и через понижающие трансформаторы (вторых).

В сравнительно не высоких печах (до 1…1,2 м по рабочему пространству) нагреватели, размещенные на боковой стенке футеровки, объединяются в одну тепловую зону, т. е. управление их тепловыделением производится от одного датчика (термоэлектрического преобразователя). В муфельных печах распределение нагревателей по поверхности стенки должно обеспечивать равномерный нагрев муфеля без термических напряжений. Тепловые потери торцевых поверхностей камеры компенсируются за счет соответствующего превышения высоты шахты (точнее, той части поверхности шахты, на которой размещены нагреватели) над высотой рабочего пространства. В более глубоких печах для получения равномерного распределения температуры по высоте печи нагреватели разделяют на несколько самостоятельно регулируемых тепловых зон. В таких печах, меняя напряжении на нагревателях тепловых зон можно легко добиться равномерной температуры по высоте рабочей камеры. С другой стороны снижение теплопотерь в торцевых участках печи за счет улучшения их теплоизоляции, в особенности теплоизоляции крышки, также повышает равномерность температуры в печи. Все это позволяет использовать полностью объем рабочего пространства с высоким качеством нагрева и сокращает продолжительность процесса благодаря одновременному выходу на рабочую температуру всех участков загрузки.

На предприятиях машиностроения можно встретить шахтные печи с крышками различного конструктивного исполнения: 1) с футеровкой крышек в виде арки из шамотного (в печах СШО) или корундового (СШЗ) легковесного кирпича, поверх которой уложены теплоизоляционные материалы; 2) с крышкой, выполненной со сварным металлическим днищем и заполненной сыпучим или мягким волокнистым материалом; в этом случае теплоизоляция нередко выходит из строя из-за коробления, разрыва сварных швов в металле, подверженном воздействию горячей зоны печи.

Более стойкой является теплоизоляция крышек с применением изделий из высокотемпературного, например муллитокремнеземистого, волокна в виде пакетов листов, нарезанных из рулонного материала (или из войлока, фетра), либо формованных изделий типа плит. Пакеты крепятся в крышке с помощью горизонтальных штырей, на которые они накалываются и удерживаются на них в рабочем положении; плиты подвешиваются с помощью вертикальных анкеров (тяг) с шайбами (подробнее см. в разделе “Огнеупорные материалы”).

Огнеупорный слой футеровки шахты в печах этого температурного уровня в традиционном исполнении выполняется из легковесных изделий, в частности секторных кирпичей, теплоизоляционный — из формованных изделий зернистой структуры: пенодиатомитовых или керамоперлитовых в зависимости от атмосферы в печи. В разработанных к настоящему времени конструкциях печей применены волокнистые футеровочные материалы, что позволило резко уменьшить массу печей, уменьшить их размеры.

При применении формованных волокнистых изделий в огнеупорном слое футеровки практически не изменяется система крепления нагревателей. Выкладка шахты штатным материалом сравнительно небольших размеров с заменой цилиндрической формы поверхности камеры на многоугольную не требует изменения конструкции нагревателей. Ряд зарубежных фирм при кладке футеровки промышленных шахтных печей использует футеровочные модули, изготовленные из волокнистых материалов, например, методом вакуумного формования сравнительно крупные элементы огнеупорного слоя. Например, фирма Каnthal (Швеция) использует модули размерами в плане примерно 500х300 мм, толщиной до 150 мм, в которых заформованы керамические изоляторы для крепления зигзагообразных металлических нагревателей, навешиваемых на стенку футеровки после того, как выложена шахта.

Муфельные электропечи данной температурной группы предназначаются для процессов цементации, нитроцементации, для термообработки с получением светлой поверхности — отжига, закалки, нормализации, высокого отпуска. Могут использоваться также для процессов спекания, пайки твердым припоем и др. В зависимости от условий потребителя применяется газовая цементация в контролируемых атмосферах (эндогазе) с добавками, например, пропана; в природном газе; в смесях азота с углеводородами и цементация с использованием жидких карбюризаторов, подаваемых в рабочее пространство печи, например, в виде капель. При нитроцементации к углеродсодержащим газам добавляется аммиак. В качестве защитной атмосферы, предотвращающей окисление и обезуглероживание, могут использоваться эндо- и экзогаз с различными добавками. В нашей стране серийно выпускаются муфельные электропечи типа СШЦМ с диаметром рабочего пространства 600 мм и рядом размеров по его высоте - от 600 до 3000 мм, мощностью от 63 до 153 кВт, с максимальной массой садки от 400 до 1200 кг (рис. 3.19).

Имеется крупная электропечь с диаметром рабочего пространства 2500 и высотой 2000 мм, мощностью 380 кВт, максимальной массой садки 5000 кг. Электропечи предназначены для работы на жидких карбюризаторах; по требованию заказчика могут поставляться с газоподводами для работы с газом.

При обработке в технологических атмосферах требуется их достаточно интенсивное перемешивание для равномерного смывания деталей газом и выравнивания температуры в загрузке. Циркуляция внутри муфеля в цементационных шахтных печах осуществляется, как правило, с помощью вентилятора с лопастным колесом и системы направляющих, сваренных из листовой жаропрочной стали, включая вертикальную обечайку, внутри которой помещается загрузка, и отбортованную поверхность в верхней части муфеля.

Организация газового потока предусматривает протекание газа в щели между обечайкой и муфелем и затем через загрузку. При использовании загрузочных корзин, которые устанавливаются в муфеле одна над другой, газ протекает в щели между стопой корзин и муфелем, поступая к садке через отверстия в нижней корзине. Циркуляция газа по предусмотренной конструкцией печей схеме позволяет получить равномерный по толщине диффузионный слой. Применяемое иногда в практике эксплуатации упрощенное исполнение крыльчатки вентилятора, например в виде крестовины, не обеспечивает в достаточной степени направленной циркуляции и может служить причиной неравномерной обработки.

В отечественных и в большинстве зарубежных конструкций цементационных печей в настоящее время применяется расположение вентилятора в верхней части муфеля; он встраивается в теплоизолированную крышку, закрывающую горловину муфеля. Известны также действующие цементационные электропечи с расположением вентилятора, встроенного в теплоизоляционную пробку в нижнем торце муфеля, выступающего из шахты печи вниз. Это решение упрощает конструкции крышки и ее уплотнения, но связано с усложнением изготовления печи и эксплуатации вентилятора.

Рассмотрим конструкцию узла вентилятора шахтной печи. Вентилятор применяется для перемешивания печной атмосферы в случае низкотемпературных печей для интенсификации нагрева изделий или при химикотермической обработке. Жаростойкая крыльчатка 1 находится в зоне печи, а привод вентилятора расположен вне печного пространства над крышкой печи (рис. 3.20 )

Электродвигатель 9 и подшипники 12 и 16 закреплены на металлоконструкции 14, опирающейся на крышку 6 песочного затвора 5. Песочный затвор является уплотняющим устройством и предотвращает выбивание печных газов.

Рис. 3.20. Узел вентилятора шахтной печи (один из вариантов конструкции)

Металлоконструкция закреплена на крышке песочного затвора с помощью стоек 7. вращение от электродвигателя к валу 13 передается с помощью клиноременной передачи 10. В полость вала для его охлаждения подают через трубу 11 сжатый воздух, который выходит через межтрубное пространство 15. Место прохода вала через свод герметизировано сальниковым уплотнением 17 с натяжными болтами 8 и песочным затвором 18. Теплоизоляция крышки 3, находящаяся в своде, поддерживается жаростойким листом 2 и жаростойкими болтами 20 с уплотнительными колпаками 19, обеспечивающими герметичность места прохода болта через свод.В крышке муфеля печей типа СШЦМ установлены трубки для ввода контрольного термопреобразователя и выхода газа в свечу, а также клапаны сброса давления и подачи карбюризатора.

Для применения жидкого карбюризатора предусмотрены бачок и капельница. На трубке свечи сгорания выходящего из муфеля газа имеется ниппель для отбора газа на анализ и присоединения мановакуумметра. Контроль протока воды в системе охлаждения фланца муфеля и подшипников вентилятора осуществляется автоматически с помощью реле протока и визуально, для чего предусмотрена сливная воронка. Крышка муфеля поднимается и опускается с помощью механизма с электроприводом, поворот крышки в сторону — вручную.

Загружаемые в муфель корзины с деталями устанавливаются на специальную подставку в его донной части. Для загрузки и выгрузки корзин цеховые грузоподъемные механизмы должны быть оснащены цанговыми захватами.

При работе с углеродсодержащими атмосферами, в том числе с цементационными, необходимо строго соблюдать соответствующие правила техники безопасности. В частности, подача в муфель жидкого или газового карбюризатора может производиться при температуре в печи не ниже 750 °.

Печь перед загружением, как правило, разогревают при закрытом муфеле. После загружения карбюризатор подается не ранее повторного достижения температуры в печи 750 °С. Избыточное давление в муфеле поддерживается с помощью крана на патрубке свечи и контролируется по мановакуумметру. Контроль расхода газового карбюризатора и добавок производится с помощью ротаметров, жидкого — капельницей.

Состав атмосферы контролируется, например, по содержанию в ней СО2.

Удаление атмосферы из печи по окончании процесса производится выжиганием. При падении температуры ниже 750 °С в печах серии предусмотрена световая и звуковая сигнализация. Атмосфера удаляется при этом продувкой негорючим газом — азотом, который подается в муфель в количестве, равном не менее 5-кратного объема муфеля. Окончание продувки определяют по прекращению горения газа на свече. В других аварийных случаях, требующих остановки в работе печи, в частности при прекращении подачи карбюризатора, охлаждающей воды или электроэнергии, необходимо выжечь атмосферу, если температура в печи выше 750 °С, или удалить ее продувкой. Применение в шахтных электропечах программируемых устройств на микропроцессорной элементной базе позволяет проведение технологических режимов по заданным температурно-временным графикам.

Некоторые изготовители выпускают муфельные электропечи без вентилятора на повышенные температуры; например, фирма Вогеl предлагает такие печи на номинальную температуру 1150 °С, которые могут быть использованы, в частности, для обработки в защитных атмосферах деталей из инструментальных сталей. Серия муфельных печей с циркуляцией атмосферы данной фирмы включает ряд типоразмеров с диаметром рабочего пространства от 330 до 1600 мм, высотой от 650 до 2500 мм. Фирма Degussa выпускает ряд типоразмеров цементационных электропечей на номинальную температуру 1000 °С с диаметром рабочего пространства от 600 до 2500 мм и высотой от 800 до 2500 мм. Серия цементационных печей выпускается предприятием ZЕZ с размерами рабочего пространства по диаметру от 450 до 850 мм, высотой от 800 до 2000 мм, номинальной мощностью от 60 до 145 кВт.

Выполнение полного цикла операций химико-термической обработки с применением цементационных печей предполагает их комплексное агрегатирование с другими технологическими установками, предназначенными, в частности, для мойки, сушки деталей, охлаждения после нагрева, отпуска. Для перегрузки садки из одной установки в другую необходимо предусматривать наличие унифицированных сменных муфелей, а также специальные устройства типа переставного колокола для герметичного переноса загрузки из печи в закалочный бак.

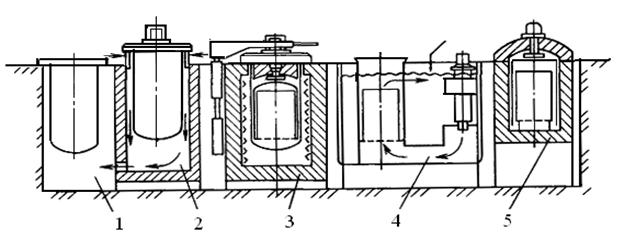

К примеру, в схематической компоновке участка для термообработки фирмы Вогеl (рис. 3.21) предусмотрен в качестве элементов комплекса закалочный бак с подогревом и перемешиванием жидкости; колодец циркуляционного охлаждения, из которого нагретый воздух поступает в загрузочный стенд, подогревая сменный муфель с очередной загрузкой; отпускная печь.

|

| Рис. 3.21. Схема агрегатирования шахтной муфельной электропечи для химико-термической обработки: / - загрузочный стенд; 2 - охладительный колодец; 3 - электропечь для химико- термической обработки; 4 - закалочный бак; 5 - отпускная электропечь |

Таблица

Шахтные электрические печи