Методы и аппаратура для диагностики гидропривода

Схемы гидравлического привода

Конструкция и принцип действия составляющих гидропривода

Тема: Диагностирование гидропривода и гидроаппаратуры

Особенности группы: бактерицидное действие на Г- и некоторых Г+ бактерий.

АМИНОГЛИКОЗИДЫ

МАКРОЛИДЫ И АЗАЛИДЫ

Особенности группы:бактериостатические, широкого спектра действия, в высоких концентрациях бактерицидный эффект, высоко активны к внутриклеточным микроорганизмам.

Препараты:

I поколение –эритромицин, олеандомицин

II, III поколения –джозамицин, рокситромицин (рулид), спирамицин, кларитромицин, азитромицин (сумамед) – азолид.

IV поколения –комбинация с тетрациклинами: олететрин, эрициклин.

Механизм действия:подавляют синтез белка микробной клетки.

Спектр действия:см. выше, возбудитель коклюша, легионеллы.

Показания к применению:см. выше, стафилококковая инфекция, дифтерия, коклюш, скарлатина, уретрит, гонорея (олететрин).

Побочные эффекты:см. тетрациклины.

Взаимодействие:макролиды и азалиды проявляют антагонизм с пенициллинами, цефалоспоринами, линкозамидами; синергизм – тетрациклинов, СА.

Эритромицин несовместим с пенициллином, тетрациклином.

Рокситромицин нельзя применять с препаратами спорыньи, бромокриптином.

Препараты:

I поколение –стрептомицин, неомицин, канамицин, мономицин.

II поколение –гентамицина сульфат

III поколение –амикацин, тобрамицин, сизомицин, паромицин, фрамицетин.

Механизм действия:подавляют синтез белка микробной клетки.

Спектр действия:энтеробактерии, микобактерии туберкулеза и лепры, синегнойная палочка, риккетсия Провачека.

Побочные эффекты:нейротоксичность, нефротоксичность, ототоксичность, курареподобное действия, эритематозная сыпь, лихорадка, диспепсия.

Показания к применению:туберкулез и лепра, чума, лейшманиоз (стрептомицин), кишечные инфекции, пневмония, сепсис, синегнойная инфекция, раневая инфекция при ожогах.

Взаимодействие:аминогликозиды нельзя сочетать с другими ото- и нефротоксическими препаратами.

Стрептомицин несовместим с глюкозой, витамином В1; неомицин с пенициллином, канамицин с петлевыми диуретиками, анестетиками; гентамицин с витамином В2, фенобарбиталом, преднизолоном, димедролом; тобрамицин не смешивать с другими ЛС.

1. Гидравлические (гидрообъемные) трансмиссии. Движение от ведущего элемента к ведомому передается под воздействием перемещающейся жидкости в замкнутом пространстве. Они состоят из гидронасосов, гидродвигателей объемного типа, распределительных устройств (золотниковых), предохранительных клапанов и трубопроводов.

|

Рис. 1. Схемы гидравлических насосов:

а — шестеренчатого; б — аксиально-поршневого; в — лопастного (шиберного)

Гидронасосы приводятся в движение от постороннего источника энергии, а гидродвигатели — за счет перемещения жидкости, подаваемой гидронасосом. Гидронасосы применяют шестеренчатые, аксиально-поршневые и лопастные (рис. 1).

Гидродвигателями могут служить шестеренчатые, лопастные и поршневые насосы-гидромоторы. Эти гидродвигатели применяют в тех случаях, когда во вращательное движение необходимо приводить какой-либо механизм или исполнительный орган.

Если механизмам или исполнительным органам требуется сообщить возвратно-поступательное движение, применяют гидроцилиндры.

В качестве рабочей среды в гидравлических передачах применяют минеральные масла. Основными критериями при выборе масла для различных видов передач и условий работы являются вязкость, температура вспышки и температура застывания. Масла, применяемые для гидравлических передач в летнее время, могут иметь вязкость до 70 сст; при низких температурах (-50°С) — 10 - 25 сст.

В СССР часто определяют условную вязкость масла (ВУ) вискозиметрами и выражают ее в градусах Энглера (°Е). Вязкость масла (°Е) для зимних условий должна быть 1,8—3,5 (при t ниже —50°С).

Температура вспышки масла, применяемого в летнее время, допускается до 200°С, а зимой—до 170° С. Температура застывания масла для летнего времени принимается до —10°С, а для зимнего времени — до —30°С.

Шестеренчатый насос (рис. 1, а) состоит из двух зубчатых колес, помещенных в плотно обхватывающий их корпус. Колесо 1 насоса приводится во вращение двигателем, колесо 2 сидит свободно на оси. В корпусе имеется канал, через который масло попадает в полость всасывания. При вращении шестерен масло, находящееся во впадинах, переносится из полости всасывания в полость нагнетания и выталкивается (выдавливается) в канал.

Эти насосы изготовляют для рабочих давлений в 100 кгс/см2 (10 МПа); производительность их 400—500 л/мин. Частота вращения электродвигателя таких насосов 2000 об/мин, хотя имеются специальные насосы с частотой вращения до 10 000 об/мин. Применяют их в передачах со сравнительно небольшими мощностями (до 30 кВт).

Поршневые насосы подразделяют на аксиально-поршневые, радиально-поршневые и эксцентрикового типа. В строительных машинах чаще всего применяются аксиально-поршневые.

Аксиально-поршневой насос (рис. 1, б) состоит из корпуса 3, в котором по окружности диаметра D6 размещены цилиндры. Поршни 4 при помощи шатунов 5 шарнирно связаны с шайбой 6, наклоненной к оси корпуса а—а под углом. Одновременное вращение корпуса относительно оси 1 - 1 и наклонной шайбы относительно оси //—// приводит к возвратно-поступательному движению поршней.

За одну половину оборота блока цилиндров поршень совершает ход слева направо (всасывание), при этом полость цилиндра с помощью распределителя 7 сообщается с линией всасывания. За вторую половину оборота поршень совершает ход справа налево (нагнетание); в этом случае полость цилиндра при помощи распределителя 5 сообщается с линией нагнетания.

Аксиально-поршневые насосы можно в определенном диапазоне настраивать на разные производительности, для этого изменяют угол наклона шайбы у. Широкое применение получили аксиально-поршневые насосы с автоматическим регулированием производительности (расхода).

Аксиально-поршневые насосы, рассчитанные на давление до 300 кгс/см2 (30 МПа), имеют производительность от 10 до 750 л/мин и частоту вращения приводного вала от 1000 до 3000 об/мин. Наибольшую частоту вращения имеют насосы с наименьшей производительностью.

Шиберный (лопастной) насос (рис. 1, в) состоит из корпуса 3 и размещенного в нем ротора 8. В пазах ротора помещены лопасти 9, имеющие возможность перемещаться в радиальном направлении. Лопасти захватывают масло, которое поступает в профильную полость всасывания В между ротором и корпусом и подается к отверстию нагнетания Н, Эти насосы работают на давлениях до 100 кгс/см2 (10 МПа) и выше при частоте вращения приводного вала 1200—2000 об/мин. Они имеют производительность от 50 до 150 л/мин.

Все вышеперечисленные насосы можно применять и в качестве гидромоторов.

Производительность Q (л/мин) всех перечисленных типов насосов зависит от объема рабочих камер q, заполняемых жидкостью за 1 оборот насоса, и от частоты вращения.

2. Гидроцилиндры.

3. В системы гидротрансмиссий входят предохранительные, распределительные и регулирующие устройства, соединительная арматура, а также баки для жидкости и фильтры.

|

К этим устройствам относят предохранительные, редукционные, обратные клапаны, регуляторы скорости, гидрораспределители (дроссели.) Рис. 2.

Предохранительные клапаны служат для снижения или прекращения подачи жидкости в линию нагнетания. Они имеют различные конструкции. Наиболее простая конструкция показана на рис. 2, а. Этот клапан состоит из регулировочного болта 1, корпуса 2, пружины 3, шарика 5, центрирующей шайбы 4. Клапан устанавливается в магистрали нагнетания. Принцип действия клапана основан на уравновешивании силы давления жидкости, действующей на шарик, и усилия пружины 5. Когда давление действующей на шарик жидкости больше, чем усилие сжатия пружины, открывается доступ жидкости к каналу слива С, и давление в напорной линии Н падает.

Редукционный клапан(рис. 2, б) применяют в тех случаях, когда необходимо в линии нагнетания поддерживать постоянное давление независимо от развиваемого насосом давления. Клапан, так же как и предохранительный, ставится так, чтобы канал Б был соединен с линией нагнетания. Жидкость из канала Б поступает в капал А через отверстия в корпусе 2. Расход жидкости зависит от положения золотника 8. Положение золотника регулируется разностью давлений на верхнюю и нижнюю торцевые поверхности. В начальный момент золотник находится в нижнем положении. Шариковый клапан 7 отрегулирован на давление, меньшее, чем на входе. Канал А, т. е. линия нагнетания, соединен каналами с отверстием в золотнике. В отверстие золотника вставлена калиброванная втулка 6. Когда давление в канале А увеличивается, повышается и давление на нижнюю поверхность золотника, он приподнимается и перекрывает отверстия для доступа жидкости из канала Б в канал А. Одновременно через канал в золотнике 8 жидкость попадает под шариковый клапан, открывает его, и жидкость, находящаяся над верхней полостью золотника, сливается в канал А. При снижении давления в полости А золотник снова опускается.

Обратные клапаны предназначены для того, чтобы пропускать жидкость в трубопроводах только в одну сторону. По конструкции они делятся на шариковые и конусные, неуправляемые и управляемые. На рис. 2, в показан неуправляемый обратный клапан. В штуцере 9 с седлом 10 установлен шарик 5, который прижимается к седлу слабой пружиной 3. Под давлением подаваемой в канал А жидкости шарик 5 сжимает пружину и открывает доступ жидкости в полость Б. Движение жидкости в обратном направлении невозможно, так как для этого необходимо, чтобы давление в полости Б было больше, чем в полости А, но в этом случае шарик 5 закрыл бы отверстие в седловине 10.

Дроссели (рис. 2, г) служат для регулирования расхода жидкости. Для этого на пути движения жидкости устраивают сопротивление, которое изменяет сечение проходного отверстия, благодаря чему изменяется расход жидкости. Дроссели подразделяются на управляемые (проходное сечение дросселя в процессе работы может быть увеличено или уменьшено машинистом) и неуправляемые (при работе проходное сечение дросселя остается постоянным).

Регуляторы скорости служат для регулирования скорости гидродвигателей. Регулятор (рис.2, д) состоит из корпуса 2, редукционного клапана 7, дросселя 11.Жидкость, подаваемая из канала А, проходит к каналу Б через отверстия в корпусе и дроссель 11.

Постоянное давление в канале Б поддерживается редукционным

клапаном. Если давление в канале Б увеличивается, то жидкость, подаваемая через канал Г к верхней полости редукционного клапана, перемещает его вниз и перекрывает доступ жидкости из канала Л •в канал Б. Расход регулируется установкой дросселя 11 посредством поворота рукоятки 12.

Распределители служат для управления потоком жидкости.

Различают золотниковые, клапанные и крановые распределители. Наиболее часто применяют золотниковые распределители. Они состоят из одного золотникового распределителя или целого блока.

На рис. 2, е приводится одна из схем распределителя. Золотник 1 можно перемещать в осевом направлении в корпусе 2. В корпусе сделано

пять отверстий: одно отверстие Н для подачи жидкости, два отверстия Сг и С2 для слива и отверстия А и Б для подачи жидкости в гидроцилиндр. В положении IV отверстия А и Б перекрыты, и вся жидкость, подаваемая насосом через обратный клапан, сливается в бак. В положении // жидкость подается в отверстие Б, а сливается из отверстия А. В положении / жидкость подается в отверстие А и сливается из отверстия Б.

Распределитель тракторов Т-150 и Т-150К устроен так же, как распределитель трактора ДТ-75МВ. Он установлен вертикально, по крышкой с рукоятками управления золотниками не вверх, а вни.%

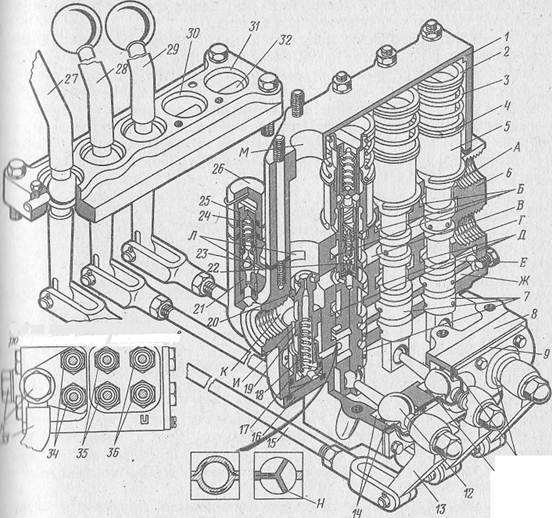

В расточках корпуса 6 (рис. 2.1) расположены золотники 7, перепускной клапан 19 и гнездо 21 с предохранительным клапаном 23. К корпусу прикреплены крышка 1 сливной полости с отверстием М для слива масла в бак и крышка 8 с рычагами 12 для перемещения золотников. Средний золотник управляет основным гидроцилиндром, а два других — выносными цилиндрами.

Маслопровод 33 соединяет распределитель с нагнетательной j полостью насоса, а к штуцерам 34, 35 и 36 присоединены масло, проводы соответственно о г левого выносного цилиндра, основного и от правого выносного цилиндров.

Внутри корпуса имеется три горизонтальных канала: нагнетательный В, перепускной Ж и сливной Е, который соединен с верти-кальным сливным каналом, расположенным в корпусе под левым золотником. По этому каналу и через полость крышки 1 и отверстие М масло выводится из корпуса в бак.

Золотники 7 —стальные, термически обработаны и изготовлены с большой точностью. Пять кольцевых полированных пояском каждого золотника (диаметр 25 мм) входят в расточку корпуса Я с малым зазором. В двух нижних поясках просверлены радиальные каналы Н для масла, которое давит на стенки корпуса и, центрируя золотник, не дает ему прижиматься к стенке.

В отверстие нижнего конца золотника входш шаровая голом» длинного плеча рычага 12. С помощью рукоятки 27 (или 28, 2Щ поворотом этого рычага устанавливают золотник (независимо oi других) в одно из четырех положений: нейтральное, плавающей, подъем или принудительное опускание. На верхней части золотники установлена пружина 3, возвращающая золотник в нейтральное поло жение. Для удержания золотника в других положениях служат, обойми с шариковым фиксатором и другие детали, расположенные в осевой расточке золотника.

Перепускной клапан 19 закрывает отверстие, соединяющее •! нагнетательный канал В со сливной полостью крышки 1, Пружиной /,v клапан прижат к стальному седлу 20, запрессованному в корпусе й,| Из нагнетательного канала В в сливную полость крышки 1 масло может поступать и через предохранительный клапан 23. Этот клапан регулируют винтом 25, который закрыт запломбированным колпачком 26.

Рис. 2. Гидравлический распределитель тракторов Т-150 и Т-150К:

/ крышка сливной полости; 2 — нижний стакан пружины; 3 — пружина золотника; 4 — верхний • inii:ui пружины; 5 — обойма фиксатора; 6 — корпус; 7 — золотники; 8 — крышка корпуса; 9 — пластина »||цплсния пыльников; 10 — защитные чехлы (пыльники); 11 — резиновое кольцо уплотнения; 12 — рычаг i щишления золотником; 13 - промежуточный рычаг; 14 - манжеты уплотнений; ./5 - тяга золотника; /О упорный фланец; / 7 — направляющая перепускного клапана; 18 — пружина клапана; 19 — перепитой клапан; 20 — седло клапана; 21 — гнездо предохранительного клапана; 22 — шариковый «.шили бустера; 23 — предохранительный клапан; 24 — пружина клапана; 25 — регулировочный винт; гайка-колпачок; 27 и 29 ~ рукоятки управления левым и правым выносными цилиндрами; '.'( рукоятка • управления основным цилиндром; 30 — гнездо опоры рычага управления автосцепкой; I/ гнездо опоры рычага управления ВОМ; 32 — ось рукояток; 33 — маслопровод от масляного насоса t пш-иределителю; 34, 35 и 36 — штуцеры маслопроводов левого, основного и правого цилиндров; I отверстие для подсоединения маслопровода верхней полости правого цилиндра; Б — выводныести, сообщающиеся с верхними полостями цилиндров; В — нагнетательный канал; Г— отвер для подсоединения маслопровода нижней полости левого выносного цилиндра; Д — выводные Милости, сообщающиеся с нижними полостями цилиндров; Е — сливной канал; Ж — перепускной •mill; И — дросселирующее отверстие; К — отверстие в полость нагнетательного канала; Л—слив каналы предохранительного клапана; М—отверстие для слива масла в бак; Я — радиальные | тлим золотника.

|

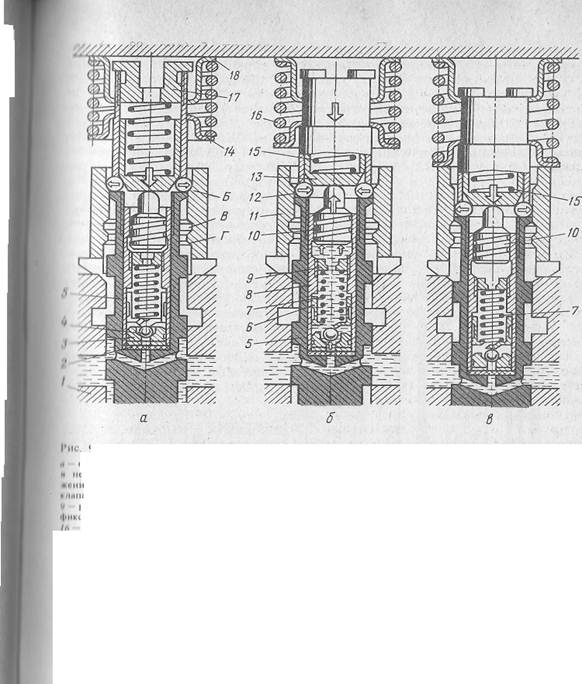

На рисунке 2.2, показано устройство золотника и деталей, которые удерживают его в различных положениях, а также возвращаю I в нейтральное. Пять шариков 12 фиксатора выжимаются конусом втулки 13 в одну из кольцевых выточек Б, В или Г обоймы //, и в этом случае шарики фиксатора удерживают золотник соотве i -ственно в положениях «Подъем», «Опускание» или «Плавающее», В конце подъема машины (рис. 94, б) поршень упирается в крышку гидроцилиндра, и поэтому .возрастает давление масла во]всей нагнетательной гидролинии. Под действием повышенного давления масла открывается шариковый клапан 4. Масло проникае! в полость гильзы 8 и поднимает плунжер Ю. Верхний его конец поднимает втулку 13 фиксатора. Шарики 12 конусной фаской обоймы 11 сближаются, выходя из выточки обоймы, и уже не удерживают золотник. Поэтому пружина 16 перемещает золотник внич (рис. 94, в) до нейтрального положения. В это время давление масла в нагнетательной гидролинии снижается, пружины 7 и /5 boi вращают втулку 13, плунжер 10 и шарик J в исходное положение, Масло, оставшееся в полости клапана, где находится пружина 7, по винтовой канавке плунжера отводится в нижнюю крышку корпуса распределителя.

В положении «Принудительное опускание» шарики фиксатора находятся в выточке В обоймы, а золотник переводится так же автоматически, как из положения «Подъем».

При положении золотника «Плавающее» шарики фиксатора входя i в выточку Г обоймы. В нейтральную позицию золотник выводится

| Схема действия фиксатора золотника;фиксатор удерживает золотник в положении «Подъем», б —пружина перемещает золотник митральное положение; в — золотник удерживается в корпусе пружиной в нейтральном поло-1 — корпус распределителя; 2 — сетчатый фильтр; 3 — гнездо клапана; 4 — шариковш бустера; 5 — золотник; 6 — направляющая клапана; 7 — пружина клапана; 3 — гильза золотника; кгулировочный винт; 10 — плунжер; // — обойма фиксатора; 12 — шарик фиксатора; 13 — втулка •агора; 14 и 18 — нижний и верхний стаканы пружины золотника; /5 — пружина фиксатора; пружина золотника; 17 — пробка пружины фиксатора. |

В нашей стране и за рубежом гидрообъемные трансмиссии - (ГОТ)

применяют на многих строительных и дорожных машинах в том числе возможно и на автомобилях Огромный интерес вызывает вопрос о возможности использования ГОТ с автоматическим управлением на наиболее распространенных самоходных машинах — автомобилях. ГОТ обеспечивает плавное трогание автомобиля с места и непрерывный, осуществляемый без разрыва потока мощности, разгон. В результате использования двигателя в режиме максимальной мощности и непрерывного ее поступления к колесам ГОТ, несмотря на меньший КПД, уменьшает время разгона автомобиля до заданной скорости на 10 - 20 %.

Значительную часть времени, в отличие от многих других самоходных машин, автомобиль работает с частичной нагрузкой на невыгодных по расходу топлива режимах. ГОТ позволяет обеспечить работу двигателя на оптимальных режимах и в результате на 10 - 15 % сократить расход топлива. При наличии ГОТ двигатель совершает меньшее количество оборотов на 1 км пути и работает на более стабильных режимах без частых разгонов и замедлений; это заметно увеличивает его срок службы. В результате дросселирования жидкости на выходе из гидромотора ГОТ можно использовать в качестве тормоза на затяжных спусках. Применение небольшого гидроаккумулятора позволяет использовать ГОТ в качестве стартера. Гидравлический стартер обеспечивает прокручивание двигателя продолжительное время с высокой частотой вращения, что облегчает пуск двигателя в холодное время года, когда резко падает емкость аккумуляторной батареи. Применение специальных регулирующих устройств позволяет автоматически ограничить поступление жидкости к гидромотору буксующего колеса и тем самым устранить дифференциальные связи и повысить проходимость автомобиля. В результате равномерного вращения колес с малой скоростью ГОТ повышает проходимость автомобиля по сыпучим и мягким грунтам.

Несмотря на указанные преимущества, ГОТ не применяют ни на одном серийно выпускаемом легковом автомобиле, ее использование на обычных грузовых автомобилях весьма ограничено. Это объясняется большой массой и высокой стоимостью ГОТ, что вызвано применением на автомобилях двигателей большой мощности при их относительно небольшой массе и необходимым большим нагрузочным диапазоном изменения передаточного числа.

Применение ГОТ на легковых автомобилях может сдерживать шум. Уровень шума аксиально-поршневого насоса общего назначения мощностью 15-20 кВт составляет 80 - 90 дБА, в то время как уровень шума в салоне автомобиля малого класса при скорости движения 100 км/ч не превышает 78 дБ А.

Экономически оправдано применение ГОТ на самосвалах грузоподъемностью 75 т и выше (на которых устанавливается электрическая трансмиссия), что позволяет значительно уменьшить материалоемкость конструкции и не применять дефицитную медь. Фирма "Секма-фер" (Франция) выпускает ГОТ для самосвала грузоподъемностью 120 т (полная масса 308 т), имеющего двигатель мощностью 985 кВт, развивающего скорость 50 км/ч и преодолевающего подъем 25 %.

Важными преимуществами обладает ГОТ при ее применении на многоприводных автомобилях с колесной формулой 8X8, для которых механическая трансмиссия имеет сложную конструкцию, высокую стоимость и низкий КПД. В этих условиях ГОТ, выполненная по раздельно-агрегатной схеме, не уступает механической трансмиссии по массе, стоимости и КПД, сообщая машине ряд дополнительных преимуществ, о которых говорилось раньше. В СССР на базе автомобильного шасси с колесной формулой 8X8 создан самоходный кран грузоподъемностью 25 т, снабженный ГОТ.

ГОТ незаменима для самоходных тележек грузоподъемностью до 1000 т (самоходных трайлеров), предназначенных для перевозки крупногабаритных неделимых грузов (атомных реакторов, корпусов судов, блоков обжиговых печей, буровых установок и тд.). Самоходные тележки сверхбольшой грузоподъемности с ГОТ выпускают фирмы "Шу-ле" (ФРГ), "Камаг" (ФРГ), "Николас" (Франция) и др. Тележки содержат большое количество колес. Например, тележка "Отомас" фирмы "Николас" грузоподъемностью 500 т имеет 192 колеса; все колеса или значительная часть из них! выполняются ведущими. Обычно каждая пара двухскатных колес имеет общую независимую подвеску и один, приводящий их во вращение, гидромотор, расположенный между колесами. ГОТ содержит несколько насосов. Для расширения диапазона изменения передаточного числа применяется отключение части гидромоторов. Максимальная скорость движения тележек обычно не превышает 20 км/ч.

Использование ГОТ на городских автомобилях является перспективным с точки зрения экономии энергетических ресурсов. В результате применения гидроаккумулятора ГОТ позволяет осуществить рекуперацию энергии при торможении автомобиля и благодаря этому уменьшить расход топлива (для городского автобуса, по данным Л. Брука, на 30 %). Одновременное снижение расхода топлива в результате использования двигателя на оптимальных режимах и рекуперации энергии, по данным Дж. Хартли, составляет 40 %. С. Шибер считает, что при применении специальной ГОТ можно снизить расход топлива при движении в городе на 50 %. Принципиальная схема такой ГОТ показана на рис. 3.

Управление работой двигателя и ГОТ осуществляется с помощью микрокомпьютера. Мощность двигателя автомобиля с ТОТ в 2 раза меньше мощности двигателя автомобиля с механической трансмиссией. Опытный образец ГОТ испытан на легковом автомобиле "Фольксваген Иетта".

|