ВИБРОАКТИВАЦИИ В СТРОИТЕЛЬНОЙ ИНДУСТРИИ

МЕРОПРИЯТИЯ ДЛЯ ШИРОКОГО ОСВОЕНИЯ

Выполненная производственная проверка показала высокую эффективность и необходимость широкого распространения в технологии сборного железобетона циклического вибрирования. Данный прием – обязательный атрибут технологического регламента производства несущих и ответственных в эксплуатационном отношении железобетонных изделий и конструкций. Применение циклического вибрирования не влияет на сложившийся производственный ритм, в то же время для получения максимального результата необходимо предусмотреть следующее:

1) четко соблюдать технологический регламент и производственную дисциплину для обеспечения стабильности таких технологических параметров, как продолжительность предварительного выдерживания бетонной смеси и температурный режим твердения изделий;

2) бетонную смесь в формовочные полости целесообразно укладывать с некоторым избытком (для компенсации неизбежной осадки бетонного массива в процессе вибрактивации), величина которого уточняется при отработке технологии; не допускается укладка дополнительных порций смеси и доводочные работы после осуществления режима виброактивации;

3) «плавающие» закладные детали, подъемные петли и другие элементы следует устанавливать любым способом, исключающим их смещение от проектного положения при вибрационном воздействии;

4) при наличии открытых поверхностей следует предусмотреть их защиту от тепло- и влагопотерь; в случае невозможности создания равномерного температурного режима прогрева всего объема бетона, режим циклической виброактивации подбирается применительно к ответственной (проблемной) части конструкции;

5) сроки приложения вибрационных воздействий назначаются в соответствии с представленными в настоящей работе требованиями; режим активации (количество и продолжительность уплотнений) уточняется в процессе отработки технологии при выпуске опытной партии изделий;

6) циклическое вибрирование твердеющих изделий производится существующим вибрационным оборудованием, предназначенным для уплотнения бетонной смеси при формовочных работах; виброактивация осуществляется путем одновременного включения всех вибраторов формовочной установки (в случае их поотсечного включения необходимо предусмотреть соответствующий переключатель для установки конкретного режима работы вибраторов);

7) для автоматизации режима виброактивации формовочные установки должны быть укомплектованы блоками управления вибраторами БУВ-01(или аналогичных по техническим параметрам устройств); один блок автоматики может применяться для двух и более поочередно работающих формовочных установок;

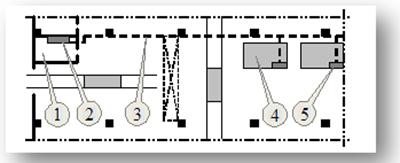

8) блоки следует располагать в не доступных для посторонних лиц, удобных для обслуживания и эксплуатации, не подвергаемых динамическим воздействиям, действию пара, пыли, влаги и других агрессивных сред местах (в качестве примера на рис.7.14 приведена схема расположения блоков в кассетном производстве Приокского ССК);

Рис.7.14. Схема расположения блоков управления вибраторами БУВ-01

на кассетной линии Приокского ССК: 1 – помещение КИПиА,

3 – смонтированные блоки, 2 – соединительные провода,

4 – кассетные установки, 5 – пульт управления кассетой

9) контроль технологического процесса производства изделий с циклическим вибрированием должна осуществлять заводская строительная лаборатория; контролируемые параметры (состав и удобоукладываемость бетонной смеси, температурный режим прогрева изделий, время приложения, количество и продолжительность уплотнения) должны отвечать требованиям технологического регламента (при отличии параметров от нормируемых следует незамедлительно принимать соответствующие меры);

10) циклическое вибрирование интенсифицирует твердение и повышает конечную прочность бетона, что позволяет сократить продолжительность тепловой обработки или снизить расход цемента; конкретная величин реализуемой эффективности уточняется при отработке технологии, выпуске и испытании опытной партии изделий;

11) контроль прочности виброактивированного бетона осуществляет строительная лаборатория по ГОСТ 28570-90 (Бетоны. Методы определения прочности по образцам) путем испытания стандартных образцов, твердеющих в идентичных с изделиями термовибрационных условиях или непосредственно изделий неразрушающими методами по ГОСТ 22690-88 (Бетоны. Определение прочности механическими методами неразрушающего контроля);

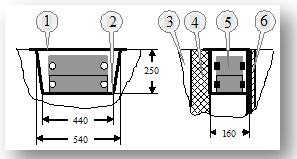

12) для изготовления контрольных образцов используют предусмотренные для этой цели ниши (например, в продольных щитах кассетных установок); при отсутствии последних или резко отличном режиме прогрева образцов от бетона в изделии целесообразно изготовление специальных устройств (рис.7.4) или установку форм с образцами в неиспользуемых частях формовочных объемов (рис.7.15);

Рис.7.15. Гнездо для изготовления контрольных образцов (10х10х10см)

в кассетной установке для производства внутренних стеновых панелей:

1 – крышка, 2 – рама гнезда, 3 – изделия, 4 – тепловой отсек,

5 – лабораторные формы, 6- разделительная стенка

13) при изменении температурного режима прогрева изделий, вида цемента, использовании химических добавок (пластифицирующих, ускорителей твердения и др.) параметры виброактивации (время приложения, количество и продолжительность уплотнения) должны быть уточнены лабораторным путем по предлагаемой методике;

14) распалубленные изделия и конструкции следует тщательно предохранять от пересушивания защитными покрытиями (например, полиэтиленовой пленкой) для максимально возможного сохранения в бетонной массе воды, обеспечения более полного гидратационного процесса, приобретения бетоном (железобетоном) предельной эксплуатационной надежности.

Не менее актуален вопрос «направленного структурообразования» при монолитном производстве зданий и сооружений. Несмотря на кажущееся благополучие, в данной области строительства также существует масса требующих решения проблем. Предлагаемые ниже мероприятия будут полезны при организации и совершенствовании монолитного производства:

1) необходимо предусмотреть возможность уплотнения бетонной смеси навесными вибраторами (электромеханическими, пневматическими), временно закрепляемыми в специально оборудованных местах щитовой опалубки. Мощность вибраторов должна быть сопоставимой с массой обрабатываемого бетона (в комплекте оснастки должны быть вибраторы различной требуемой мощности). Это совершенно не исключает возможности применения глубинных вибраторов там, где другими способами уплотнить бетонную смесь технически невозможно;

2) применение навесных вибраторов позволит использовать более жесткие бетонные смеси, качественно их уплотнять и, самое главное, даст возможность направленного циклического вибровоздействия на отформованную конструкцию для ускорения твердения бетона, нейтрализации деструктивных процессов, улучшения прочности контактной зоны с заполнителем и арматурными элементами, повышения всех свойств и эксплуатационной надежности продукции;

3) по возможности, следует предусмотреть тепловую обработку монолитных несущих элементов в соответствии с существующими нормативными материалами (Руководство по прогреву бетона в монолитных конструкциях. М.: НИИЖБ, 2005), что позволит увеличить оборачиваемость оснастки, темпы строительства и надежность бетонов;

4) режим циклической виброактивации оптимизируется ранее представленными методами и обеспечивается блоками автоматики (например, БУВ-01). Следует предусмотреть оперативную корректировку режима уплотнения в соответствии с меняющимися технологическими факторами (продолжительностью выдерживания смеси, температурного режима твердения бетона, использования модификаторов);

5) целесообразно разработать и использовать специальную щитовую опалубку, позволяющую уплотнять бетонную смесь ранее упомянутым методом «мембранной» вибрации – путем передачи вибрационных воздействий обрабатываемому объему смеси, изолированной от силовой рамы плоскостью, а также предусмотреть конструктивные меры для исключения смещения опалубочных элементов под воздействием вибрации;

6) следует неукоснительно соблюдать требования технологического регламента подготовки и проведения монолитных работ, в части хранения и защиты от коррозии арматуры и закладных деталей, подготовки (очистки, смазки, сборки) опалубки, применения бетонной смеси, соответствующей по удобоукладываемости изготавливаемому элементу;

7) предусмотреть комплекс дополнительных мер для обеспечения полноты и завершенности гидратационных преобразований цементных зерен, способствующих повышению эксплуатационной надежности зданий и сооружений (ограничение использования органических и синтезированных пластификаторов, оптимум количества воды затворения, создание исключительно влажностных условий твердения бетона, не допускать пересушивания бетона в распалубленном состоянии);

8) широко использовать такие технологические приемы, как оптимальное время укладки бетонных смесей, раннее распалубливание и нагружение несущих вертикальных конструкций (колонн, шахт лифтов и др.), позволяющие повысить темпы монолитных работ, обеспечить оптимальные условия отвердевания и приобретение бетоном повышенных физико-технических свойств.

Подводя итог сказанному, можно отметить, что выполненные экспериментальные исследования и производственная проверка полученных результатов свидетельствуют о необходимости повсеместного распространения как циклического вибрирования, так и других рассмотренных силовых мер («фактора времени», раннего нагружения) в технологии бетона и железобетона. Активное силовое сопровождение структурообразования и формирования свойств цементного композита – обязательная составляющая при производстве несущих сборных и монолитных железобетонных конструкций. Существующий скептицизм относительно «динозавроподобия» данных технологических приемов, их ненужности и абсурдности в свете наметившейся тенденции безвибрационного производства железобетонных конструкций из самоуплотняющихся бетонов – дань сиюминутной выгоде, необоснованное и опрометчивое мнение. Ведь не все, то плохо, что давно известно, но незаслуженно забыто.