Тема 3. Дробление и измельчение.

Конструкции классификаторов. Гравитационные и центробежные классификаторы, воздушные сепараторы

Процесс классификации

Классификация процессов разделения по крупности

Классификацией называется процесс разделения материала на классы крупности по скоростям падения зерен в жидкой или газообразной среде под действием силы тяжести (в гравитационном поле), центробежной силы (в центробежном поле) или при одновременном действии этих сил. При этом, если классификация осуществляется в водной среде, она называется гидравлической, если в воздушной среде — пневматической. Гидравлическую классификацию производят в классификаторах и гидроциклонах, пневматическую — в воздушных сепараторах. При разделении на два класса крупный продукт называют песками, а мелкий сливом (при гидравлической классификации) или тонким продуктом (при пневматической классификации).

Классификация делит материал по равнопадаемости, т. е. каждый класс, полученный при классификации, содержит крупные зерна легких минералов и мелкие зерна тяжелых минералов, имеющие одинаковые скорости падения в среде.

2.2.1. Закономерности свободного и стеснённого падения частиц в водной и воздушной средах.

Классификация происходит в условиях свободного или стесненного падения зерен. Свободное падение представляет собой движение единичных зерен в среде, исключающей их взаимное воздействие друг на друга. Под стесненным падением понимается движение множества зерен в виде такой массы, когда помимо гравитационных сил и сил сопротивления среды на движение зерен оказывает влияние динамическое воздействие непрерывно сталкивающихся окружающих зерен.

Скорость свободного падения зерна определяется соотношением силы тяжести, подъемной (архимедовой) силы и силы сопротивления среды, которая зависит от режима движения зерна.

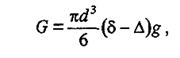

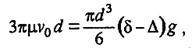

При ламинарном режиме тело движется с малой скоростью, потоки среды как бы омывают его, не образуя завихрений. Сопротивление РВ определяется главным образом вязкостью среды μ и количественно описывается законом Стокса:

(2.5)

(2.5)

где v - скорость движения зерна; d - диаметр зерна.

Турбулентный режим движения характерен для высоких скоростей движения и сопровождается образованием вихрей у поверхности тела и позади него. Динамическое или инерционное сопротивление среды перемещению тела изменяется в этом случае по закону Ньютона — Риттингера:

(2.6)

(2.6)

где k — коэффициент (равный 1/2, по Риттингеру); F - площадь проекции тела (равна для шара);

для шара); — плотность среды.

— плотность среды.

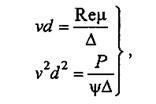

В реальных условиях движущееся зерно испытывает одновременное действие как сопротивления от вязкости Рв, так и динамического сопротивления Рд, но степень их проявления различна. Характеристикой соотношения сил сопротивлений Рд и Рв и, следовательно, режима движения минерального зерна в среде является безразмерный параметр Рейнолъдса (Rе)

откуда в общем виде:

(2.7)

(2.7)

При значениях Rе < 1 наблюдается ламинарный режим движения частиц, размер которых не превышает 0,1 мм. При значениях Rе > 1000 и размере частиц более 2 мм наблюдается турбулентный режим движения. Переходной области от ламинарного к турбулентному режиму движения отвечают значения Rе от 1 до 1000, а крупность частиц от 0,1 до 2 мм. Сопротивление среды для этой области можно рассчитать по формуле Аллена:

(3.8)

(3.8)

Если подставить значение ц из формулы (3.7) в выражение (2.5)  (2.9)

(2.9)

и сравнить выражения для Рд [формула (3.6)], для Ра[формула (2.8)] и для Рв [формула (2.9)], то обнаружим, что общий закон сопротивления среды движению зерна описывается формулой

P = Ψv2d2Δ (2.10)

где Ψ=.f(Re) — коэффициент сопротивления. Графическое изображение зависимости Ψ=.f(Re) в логарифмических координатах, носящее название диаграммы Рейлея (рис. 2.5, кривая Ψ), указывает на постепенный переход от ламинарного к турбулентному режиму движения по мере возрастания параметра Rе.

Рис. 2.5.Зависимость коэффициента сопротивления Ψ и параметра Re2Ψ от числа Рейнольдса (Rе)

Гравитационная сила G, вызывающая падение зерна, будет определяться весом тела в среде. В соответствии с законом Архимеда для шарообразного тела объемом

(2.11)

(2.11)

где δ — плотность зерна; g — ускорение силы тяжести.

Результирующая сила Р1ускоряющая движение зерна в среде, определится как разность между гравитационной силой G и силой сопротивления Р [формула (2.10)]

или

или  (2.12)

(2.12)

Увеличение скорости движения частиц в начальный момент под действием гравитационной силы вызывает возрастающее сопротивление среды и через доли секунды частица начинает падать с постоянной скоростью v0

В этих условиях и

и

откуда (для общего случая):

(2.13)

(2.13)

При ламинарном режиме, на основании уравнений (2.5) и (2.11):

(закон Стокса). (2.14)

(закон Стокса). (2.14)

При переходном режиме, на основании формул (2.8) и (2.11):

С учетом выражения для Rе:

(закон Алена) (2.15)

(закон Алена) (2.15)

При турбулентном режиме, на основании формул (2.6) и (2.11):

(закон Риттингера). (2.16)

(закон Риттингера). (2.16)

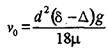

Универсальный метод, пригодный для определения конечных скоростей движения зерен любой крупности, плотности, формы, предложил П.В. Лященко. Он учел, что на основании формул (2.7) и (2.10) можно составить систему уравнений:

(2.17)

(2.17)

в результате совместного решения которой получим выражение для параметра Rе2 Ψ

(2.18)

(2.18)

Поскольку при установившемся движении Р = G, то, подставляя в формулу (2.18) вместо Р выражение для G из формулы (2.11), находим:

(2.19)

(2.19)

По уравнению (2.19) на основании известных параметров зерна и среды легко рассчитать значение параметра Rе2Ψ и использовать его для определения параметра Rе по диаграмме Rе2Ψ = f(Rе), построенной на основе диаграммы Рейлея Ψ =f(Re) и изображенной на рис. 2.5. После этого можно определить конечную скорость падения частицы или непосредственной подстановкой полученного значения Rе в формулу (2.7) или подстановкой значения Ψ, найденного по значению Rе на диаграмме Рейлея (см. рис. 2.5, кривая Ψ), в формулу (2.13).

Пример 1. Определить конечную скорость движения в воде зерна угля размером d = 25 мм (0,025 м), плотностью δ = 1350 кг/м3, принимая динамический коэффициент вязкости воды при температуре 293 К равным μ = 0,001 Н-с/м2, плотность Δ = 1000 кг/м3 g= 9,81 м/с2.

По формуле (3.19) значение Rе2Ψ равняется 2807×104. На диаграмме Rе2Ψ = f(Rе) (см. рис. 3.5) этому значению соответствует значение Rе = 12400. По формуле (3.7) v=v0= 0,496 м/с. Расчет скорости по формуле (3.13) для значения Ψ= 0,183 (соответствующего найденному значению Rе= 12400) показывает идентичные результаты.

Пример 2. Определить конечную скорость движения в воздухе зерна кварца размером d = 1 мм (0,001 м), плотностью δ = 2500 кг/м3, принимая динамический коэффициент вязкости воздуха μ = 0,00002 Н-с/м2, плотность Δ = 1,23 кг/м3.

По формуле (3.19) значение Rе2Ψ = 39 447. На диаграмме (см. рис. 3.5) этому значению соответствует Rе = 400. По формуле (3.7) скорость v=v0= 7, 18 м/с.

При расчете скоростей падения зерен неправильной формы пользуются эквивалентным диаметром dэ частиц, т. е. диаметром шара, одинакового с частицей объема:

и в расчетные формулы вводят поправочный коэффициент формы Кф, представляющий собой отношение поверхности равновеликого шара к поверхности зерна неправильной формы и равный: 1,0 — при шарообразной; 0,8—0,9 — -при округлой; 0,7 — 0,8 — при угловатой; 0,6 — 0,7 — при пластинчатой форме частиц.

Скорость стесненного падения vст зерен всегда меньше скорости их свободного падения vо (например, для кварца в 2,76 раза, для галенита в 3,47 раза). Установлена существенная зависимость скорости стесненного падения от степени разрыхления или взвешенности минеральных частиц в среде, характеризуемой коэффициентом разрыхления ΘР, равным отношению объема свободного пространства между зернами к полному объему, занимаемому разрыхленной смесью (значение всегда меньше 1). По П. В. Лященко,

(2.20)

(2.20)

Формула (2.20) пригодна для определения скорости стесненного падения зерен крупностью менее 0,2 мм при классификации тонкозернистого материала. Для определения уст более крупных зерен — от 0,2 до 12,5 мм — пользуются формулой Ханкока:

(2.21)

(2.21)

Зерна различной крупности и плотности, но имеющие одинаковые конечные скорости движения в среде, называются равнопадающими, т. е. v01=v02. В общем случае на основании формулы 2.13:

Откуда

(2.22)

(2.22)

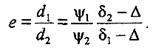

Отношение диаметров равнопадающих легкого и тяжелого зерен называется коэффициентом равнопадаемости (е).

Обозначив через К1и К2постоянные коэффициенты, учитывающие влияние реологических параметров среды и формы соответственно для легких и тяжелых зерен на основании формул (2.14) — (2.16) находим:

для ламинарного режима движения [формула (2.14)]

(2.23)

(2.23)

для переходного режима движения [формула (2.15)]

; (2.24)

; (2.24)

для турбулентного режима движения [формула (2.16]

(2.25)

(2.25)

В материале, поступающем на гравитационное обогащение, основанное на использовании различия скоростей падения разделяемых зерен, не должны присутствовать их равнопадающие зерна. Для этого материал подвергают предварительной классификации по крупности, шкала (модуль) которой не должна превышать коэффициент равнопадаемости.

В зависимости от конструкции классификатора процесс классификации может осуществляться в горизонтальном или восходящем потоке среды под действием гравитационных сил и сил сопротивления, а также в центробежном поле, где классифицируемые частицы испытывают дополнительное воздействие центробежных сил инерции.

При классификации в восходящем потоке (рис. 2.6, а) крупность зерен, выделяемых в слив (или пески), определяется соотношением скорости их падения v0 и скорости восходящего потока и.

Рис. 2.6. Схема процесса классификации в восходящих (а) и горизонтальных (б) потоках

Если для данного зерна v0 > и, то зерно перейдет в в пески, а если v0 < и, то зерно будет вынесено потоком в слив классификатора. При получении нескольких классов их выделение осуществляется при различных скоростях восходящих потоков. Отношение значений скоростей восходящих потоков, при которых происходит выделение смежных классов, называется коэффициентом шкалы гравитационной классификации SГ:

(2.26)

(2.26)

При классификации в горизонтальном потоке (рис. 2.6, б) каждая частица перемещается в горизонтальном направлении со скоростью горизонтального потока среды и и по вертикали под действием силы тяжести с конечной скоростью падения v0. При глубине сливающегося потока h и длине классификатора l частица уйдет со сливом, если  <

<  , или в пески, если

, или в пески, если  >

>  . В граничных условиях

. В граничных условиях  =

=  ; v0=

; v0=  и. Учитывая, что при ширине классификатора b и объеме его слива V:

и. Учитывая, что при ширине классификатора b и объеме его слива V: , получаем:

, получаем:

(2.7)

(2.7)

т. е. при классификации в горизонтальном потоке скорость падения и, следовательно, крупность частиц, уходящих со сливом, не зависят от глубины потока, а определяются объемом слива V и площадью зеркала классификатора lb, Чем больше объем слива и меньше площадь зеркала классификатора, тем больше конечная скорость падения и крупность частиц, переходящих в слив.

Для классификации в центробежном поле используются или неподвижные цилиндрические аппараты, пульпа или аэросуспензия в которые подается под давлением (0,5—3,0)×105Па тангенциально к внутренней поверхности цилиндра, или вращающиеся обычно цилиндрические аппараты. Вращение пульпы и образование центробежных полей с ускорением в десятки и тысячи g позволяет резко снизить крупность разделения, по сравнению с гравитационной классификацией. Отношение ускорений центробежного аци гравитационного агсиловых полей называют фактором разделения Fразд

(2.28)

(2.28)

Его значение зависит от числа оборотов п, об/мин, и радиуса вращения R, м. Например, при Fразд - 100 частица крупностью 30 мкм будет двигаться в центробежном поле с той же скоростью, что и частица размером в 300 мкм в гравитационном поле.

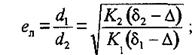

На практике четкость разделения при классификации нарушается циркуляционным движением потока, перемешиванием частиц его турбулентными вихрями и другими причинами технологического характера. Поэтому в песках всегда присутствуют мелкие частицы, а в сливе — часть крупных. Оценку результатов и качества продуктов классификации, а также крупности разделения при классификации производят по результатам ситового анализа слива и песков (рис. 2.7).

Рис. 2.7. Определение крупности разделения (3) при классификации по результатам ситового анализа слива (1) и песков (2)

При этом крупность разделения, по первому способу определяется абсциссой пересечения кривых гранулометрических характеристик слива и песков (рис. 2.7, а). Данная крупность разделения отвечает размеру такого зерна, засоренность продуктов по которому одинакова. По второму способу (рис. 2.7, 6) за крупность разделения принимают размер зерна, извлечение которого в слив и пески одинаково (равно 50 %). Эффективность классификации определяют обычно по формуле Ханкока-Луйкена

.

.

Гидравлические классификаторы с восходящим потоком пульпы используются в основном при классификации строительных материалов и для подготовки материала к гравитационному обогащению.

В классификаторе конструкции НИИЖелезобетона (рис. 2.8, а), используемом для получения песков при производстве бетона, питание подается сверху, навстречу восходящему потоку. Точность и эффективность классификации определяются производительностью. За рубежом для классификации строительных песков широко используется классификатор «Реакс» (рис. 2.8,б).

Исходная пульпа в нем подается в среднюю часть, а вода — с двух сторон тангенциально в грушевидную полость нижней части аппарата. Скорость восходящего потока по мере сужения аппарата постепенно увеличивается. Частицы, конечная скорость падения которых превышает скорость восходящего потока в зоне ввода пульпы, оседают и разгружаются через отверстие внизу классификатора. Мелкие частицы выносятся вверх и разгружаются со сливом. Недостатками классификаторов являются: высокий расход воды (до 10 м3 на 1 т), большая высота аппаратов (до 15 м) и получение только двух продуктов — песков и слива.

В гидравлических многокамерных классификаторах (рис. 2.8, в), предназначенных для подготовки материала к гравитационному обогащению, материал разделяется на несколько продуктов (фракций). Для этого в каждой камере устанавливается своя скорость восходящего потока, значение которой понижается в направлении к разгрузочному порогу аппарата. Многокамерные классификаторы изготовляются четырехкамерными (КГ-4), шестикамерными (КГ-6) и восьмикамерными (КГ-8). Они представляют собой (см. рис. 3.8, в) открытый желоб 1, в дно которого вмонтированы пирамидальные классификационные камеры 2 увеличивающего размера.

Рис. 2.8. Схемы гидравлических классификаторов:

а — конструкции НИИЖелезобетона; б — «Реакс»; в — многокамерного

Нижняя часть каждой камеры включает в себя классификационную трубу 4, перемешивающее устройство (1—2 об/мин) для разрыхления взвеси песков 3, камеру для тангенциального ввода воды 5 и разгрузочное устройство 6. Достоинствами их являются: высокая точность классификации, автоматическая разгрузка песков и возможность регулировки процесса классификации.

Для классификации в горизонтальном потоке используются отстойники различной конструкции (элеваторные, пирамидальные и др.), классифицирующие конусы (песковые и шламовые) и механические классификаторы (спиральные, реечные, чашевые, дражные и др.).

Наиболее простые из них элеваторные классификаторы (багер-зумпфы) применяют для предварительного обезвоживания мелкого концентрата и классификации его под действием силы тяжести по граничной крупности, равной примерно 0,5 мм; при этом пески удаляются из зумпфа элеватором (рис. 2.9, а).

Автоматические конусные классификаторы (рис. 2.9, б) используют для классификации зернистого материала (2—3 мм) при крупности разделения более 0,15 мм (в песковых конусах ККП) и шламистых материалов (менее 1 мм) при крупности разделения менее 0,15 мм (в шламовых конусах ККШ). Исходный продукт в них подается через центральную трубу, снабженную сеткой и успокоителем — рассекателем потока. Крупные зерна осаждаются, а тонкие частицы уходят в слив. При накоплении песков в конусе находящийся внутри него поплавок поднимается, открывая клапан разгрузочного отверстия. Элеваторные и конусные классификаторы работают обычно без подачи дополнительной воды и эффективность их работы невелика.

Рис. 2.9.Схемы багер-зумпфа (а), конусного (б) и спиральных классификаторов с непогруженной (в) и погруженной (г) спиралью

В механических классификаторах, наиболее часто используемых в циклах измельчения для получения в сливе готового по крупности продукта, направляемого на обогащение, пески удаляются шнеком (в спиральных классификаторах), бесконечной гребковой лентой со скребками или перфорированными черпаками (в дренажных классификаторах) или рамой с гребками, совершающей возвратно-поступательное движение (в реечных классификаторах). Получивший преимущественное распространение спиральный классификатор (рис. 2.9, в) состоит из наклонного под углом 12-16° полуцилиндрического корыта, в котором вращаются одна или две спирали из стальных полос.

Исходный материал подается под уровень находящейся в классификаторе пульпы; крупные зерна осаждаются и транспортируются вращающейся спиралью к верхнему концу корыта, а мелкие частицы уходят со сливом через сливной порог.

При крупности разделения 0,2 мм и выше применяют классификаторы с непогруженной спиралью (табл.2.1), в которых вся верхняя половина витка спирали выступает над зеркалом пульпы.

Таблица 2.1

Основные параметры классификаторов типа КСН (с непогруженной спиралью)

| Показатели | 1-КСН-3 | 1-КСН-5 | 1-КСН-7,5 | 1-КСН-10 | 1-КСН-12 | 1-КСН-15 | 1-КСН-17 | 1-КСН-20 | 1-КСН-24 | 2-КСН-24 | 1-КСН-24А | 2-КСН-24А | 1-КСН-24Б | 1-КСН-30 | 2-КСН-30 |

| Диметр спирали, мм | |||||||||||||||

| Длина спи- рали, мм | |||||||||||||||

| Количество спиралей, шт. | |||||||||||||||

| Частота | 7,8 | 4,1 | 3,4 | 2,5 | 2,0 | 1,8 | 3,5 | - | 3,6 | - | 1,5 | 3,0 | |||

| вращения вала спирали, мин-1 | 8,3 | 6,8 | 5,0 | 4,0 | |||||||||||

| Угол уста- новки, град. | 18,5 | 18,5 | 18,5 | ||||||||||||

| Мощность | 1,1 | 1,1 | 3,0 | 5,5 | 5,5 | 7,5 | 10,0 | 13,0 | 13?0 | 22,0 | 22,0 | 40,0 | 22,0 | 30,0 | 40,0 |

| эл.двигат. | |||||||||||||||

| привода спирали, кВт | |||||||||||||||

| Масса, т | 0,8 | 1,5 | 3,0 | 5,0 | 7,0 | 13,0 | 17,0 | 19,0 | 23,0 | 37,0 | 34,0 | 57,0 | 39,0 | 42,0 | 70,0 |

Для получения более тонкого слива (более 65 % класса -0,074 мм) применяют классификаторы с погруженной спиралью (рис. 2.9, в, табл.2.2), в которых часть спирали у сливного порога целиком погружена в пульпу.

Таблица 2.2

Основные параметры классификаторов типа КСН (с погруженной спиралью)

| Показатели | 1-КСП-12 | 2-КСП-12 | 1-КСП-15 | 2-КСП-15 | 1-КСП-17 | 1-КСП-20 | 2-КСП-20 | 1-КСП-24 | 2-КСП-24 | 1-КСП-30 |

| Диметр спирали, мм | ||||||||||

| Длина спирали, мм | ||||||||||

| Количество спиралей, шт. | ||||||||||

| Частота вращения вала спирали, мин-1 | 4,1 | 8,3 | 3,4 | 6,8 | 2,5 | 2,5 | 5,0 | 2,0 | 4,0 | 1,5 3,0 |

| Угол установки, град. | 15-18 | 15-18 | 15-18 | 15-18 | ||||||

| Мощность электродвигателя привода спирали, кВт | 5,5 | 10,0 | 7,5 | 10,1 | - | 13,0 | 22,0 | 13,0 | 30,0 | 30,0 |

| Масса, т | 10,5 | 17,0 | 19,0 | 32,0 | 25,0 | 31,0 | 56,0 | 35,0 | 63,5 | 60,0 |

Эффективность классификации составляет 35-65 %; регулирование крупности слива производят изменением плотности пульпы Т. По В.А. Олевскому, существует зависимость:

(3.29)

(3.29)

где β74— содержание в сливе класса -0,074 мм, %.

Выбранный к установке классификатор должен обеспечивать требуемую производительность по сливу и пескам. Производительность (в т/ч) по сливу классификаторов с непогруженной спиралью определяется по формуле []

где m – число спиралей; Kβ– крупность слива (табл.2,3); Kδ– плотность материала; Kс– заданная плотность слива (табл.2,4); Kα– угол наклона днища классификатора (табл.2,5); D – диаметр спиралей, м (табл.2,6).

Производительность (в т/ч) по пескам определяется по формуле

где n – частота вращения спиралей, мин-1; δ –плотность руды, т/м3.

Значения коэффициентов приведены в табл.2.3-2.6.

Таблица 2.3

Значения коэффициента Kβучитывающего крупность слива классификатора

| Показатели | Номинальная крупность сливa d95, мм | ||||||||

| 1,17 | 0,83 | 0,59 | 0,42 | 0,30 | 0,21 | 0,15 | 0,10 | 0,074 | |

| Содержание в сливе классов, %: - 0,074 мм - 0,044 мм | 23 15 | ||||||||

| Базисное (условное) разжижение слива: Ж:Т по массе R2 твердого, % | 1,3 | 1,5 40 | 1,6 | 1,8 | 2,0 | 2,33 | 4,0 | 4,5 | 5,7 16,5 |

| Коэффициент Kβ | 2,5 | 2,37 | 2,19 | 1,96 | 1,70 | 1,41 | 1,0 | 0,67 | 0,46 |

Таблица 2.4

Значения коэффициента Кс, учитывающего разжижение слива классификатора

| Плотность руды δ, т/м3 | Отношение RТ/R2,7 | ||||||

| 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,5 | 2,0 | |

| 2,7 | 0,60 | 0,73 | 0,86 | 1,0 | 1,13 | 1,67 | |

| 3,0 | 0,63 | 0,77 | 0,93 | ,07 | 1,23 | ,44 | 1,82 |

| 3,3 | 0,66 | 0,82 | 0,98 | ,15 | 1,31 | ,55 | 1,97 |

| 3,5 | 0,68 | 0,85 | 1,02 | ,20 | 1,37 | ,63 | 2,07 |

| 4,0 | 0,73 | 0,92 | 1,12 | ,32 | 1,52 | 1,81 | 2,32 |

| 4,5 | 0,78 | 1 ,00 | 1,22 | ,45 | 1,66 | ,99 | 2,56 |

| 5,0 | 0,83 | 1,07 | 1,32 | ,57 | 1,81 | 2,18 | 2,81 |

Таблица 2.5

Значения коэффициента, учитывающего угол наклона днища классификатора

| α° | |||||||

| Kα | 1,12 | 1,10 | 1,06 | 1,03 | 1,0 | 0,97 | 0,94 |

Таблица 2.6

Величины D1,765 и D3 для стандартных классификаторов

| D, м | 0,3 | 0,5 | 0,75 | 1,0 | 1,2 | 1,5 | 2,0 | 2,4 | 3,0 |

| D1,765 | 0,12 | 0,27 | 0,6 | 1,0 | 1,38 | 2,04 | 3,40 | 4,70 | 6,97 |

| D3 | 0,027 | 0,111 | 0,422 | 1,0 | 1,73 | 3,38 | 8,0 | 13,62 | 27,0 |

Классификацию в центробежном поле осуществляют в гидроциклонах и воздушных сепараторах.

Гидроциклоны (рис. 2.10, а, б) широко используются при классификации тонкодисперсных материалов различных полезных ископаемых, особенно при их измельчении.

Рис. 2.10. Схемы гидроциклона (а), трехпродуктового гидроциклона (б) и центробежного воздушного сепаратора (в)

Из многочисленных конструкций гидроциклонов на рудообогатительных фабриках применяют главным образом цилиндроконические с углом конусности 20° и малых типоразмеров с углом конусности 10°. В условное обозначение входят слово «гидроциклон», угол конусности (если он отличается от 20°), буквенные обозначения материала рабочих поверхностей гидроциклонов, диаметр гидроциклона (в мм) и обозначение климатического исполнения (для стран с жарким климатом Т).

Пример: ГЦР-150, ГЦК-710, где Р - резина; К - каменное литьё.

Технологические характеристики гидроциклонов приведены в табл. 2.7.

При выборе и расчете гидроциклонов должны быть известны схемы измельчения и классификации, производительность мельницы по исходному питанию и её удельная производительность, циркулирующая нагрузка, характеристика крупности и содержание твердого в продукте измельчения, а также характеристики крупности продукта, поступающего в цикл измельчения.

Таблица 2.7

Основные параметры классифицирующих гидроциклонов

| Диаметр гидроци-клона D, мм | Угол конусно-сти α, град. | Средняя производительность Vn, м3/ч (приР0=0,1МПа) | Круп-ность слива dн(при ρт=2,7 г/см3) | Стандартный эквивал. диаметр питающего отверстия dн, мм | Стандартный диаметр сливного патрубка d, мм | Диаметр песковой насадки Δ, мм |

| 0,15-0,3 | - | - | ||||

| 0,45-0,9 | - | 4-8 | ||||

| 1,8-3,6 | 6-12 | |||||

| 3-10 | 10-20 | 15-20 | 18-25 | 8-17 | ||

| 10,20 | 12-30 | 20-50 | 30-40 | 40-50 | 12-34 | |

| 27-80 | 30-100 | 24-75 | ||||

| 50-150 | 40-150 | 34-96 | ||||

| 100-300 | 50-200 | 48-150 | ||||

| 200-500 | 60-250 | 48-200 | ||||

| 360-1000 | 70-280 | 75-250 | ||||

| 700-2000 | 80-300 | 150-300 | ||||

| 1100-3800 | 90-330 | 250-500 |

Расчет гидроциклонов начинают с расчета количественной и шламовой схемы, т. е. с определения производительности каждого продукта по твердому, по количеству воды и пульпы. По условиям классификации предварительно выбирается гидроциклон определенного типоразмера (Д). Необходимое давление пульпы на входе в гидроциклон (P0) определяется по формуле [3,4]

где V— производительность, м3/ч;

Кα - поправка на угол конусности гидроциклона (α = 10°, Кα= 1,15; α= 20°,

Кα = 10);

КD- поправка на диаметр гидроциклона (табл.2.8);

dп- эквивалентный диаметр питающего отверстия, см;

d - диаметр сливного патрубка, см.

Таблица 2.8

Значения коэффициента К0для расчета гидроциклона

| Диаметр гидроциклона D, см | ||||||||

| Поправочный коэффициент КD | 1,28 | 1,14 | 1,06 | 1,0 | 0,95 | 0,91 | 0,88 | 0,81 |

| Высота гидроциклона, Hг„м | - | - | - | - | 3,5 | 4,5 |

Для гидроциклонов диаметром больше 500 мм необходимо учитывать высоту гидроциклона [3,4]:

(2.35)

(2.35)

где Рt- давление, создаваемое насосом на входе в гидроциклон, МПа;

Нг— высота гидроциклона, м;

ρп — плотность исходной пульпы, г/см3.

У выбранного типоразмера гидроциклона проверяется величина нагрузки на песковое отверстие и её соответствие норме (0,5-2,5 г/ч • см2) по формуле [3,4]

(2.36)

(2.36)

где Qп — производительность по пескам, т/ч;

Sn— площадь пескового отверстия, см2.

Проверка номинальной крупности dn слива гидроциклона производится по формуле [3,4]

(2.37)

(2.37)

где βптв - содержание твердого в исходной пульпе (табл.2.39), %;

Δ - диаметр пескового отверстия (насадка), см;

ρт и ρ — плотность твердой и жидкой фаз, г/см3.

Таблица 2.9

Зависимость содержания твердого в песках гидроциклона от крупности слива

| Содержание класса -0,074 мм в сливе, βс-74, % | 50-60 | 60-70 | 70-80 | 80-85 | 85-90 | 90-95 | 95-100 |

| Содержание твердого в песках, Βптв, % | |||||||

| Разжижение песков Т:Ж | 0,25 | 0,33 | 0,39 | 0,43 | 0,43 | 0,49 | 0,54 |

Исходная пульпа под давлением от 5 до 50 Н/см2 (0,5— 5 кгс/см2) подается через патрубок тангенциально к внутренней поверхности цилиндрической части гидроциклона и приобретает в нем вращательное движение.

Тяжелые и крупные частицы под действием центробежной силы отбрасываются к стенкам аппарата и нисходящим спиральным потоком движутся вниз, разгружаясь через насадку для песков. Мелкие же частицы вместе с основной массой воды образуют внутренний поток, который поднимается вверх, и выносится через сливной патрубок.

Трехпродуктовый гидроциклон (см. рис. 2.10, б) имеет двойную сливную трубу. Крупность слива возрастает с увеличением плотности и вязкости исходного материала и с уменьшением диаметра песковой насадки. Большое влияние на эффективность разделения оказывает отношение диаметров песковой насадки и сливного патрубка, равное обычно 0,5-6,6. Диаметр сливного патрубка составляет 0,2-0,4 диаметра цилиндрической части гидроциклона, размер которой достигает 1500 мм. Для получения тонких сливов (менее 5-10 мкм) применяют батареи из гидроциклонов диаметром 15-100 мм, работающих при давлении пульпы на входе в гидроциклоны до 90 Н/см2 (9 кгс/см2). Преимуществами гидроциклонов являются простота конструкции, отсутствие движущих частей, малые размеры; недостатками — повышенный износ внутренней поверхности корпуса и насадок, для предотвращения чего их футеруют каменным литьем или гуммируют.

В центробежных воздушных сепараторах (рис. 2.10, в) вращающаяся тарелка разбрасывает исходный материал во внутренней камере. Крупные зерна оседают в воронке, а тонкий продукт выносится потоком воздуха и оседает во внешней камере. Крупность разделения регулируют скоростью воздушного потока.