Мазутное хозяйство котельных

Тепловая схема котельной со стальными водогрейными котлами

Тепловая схема котельной со стальными паровыми котлами

Тепловые схемы котельных установок

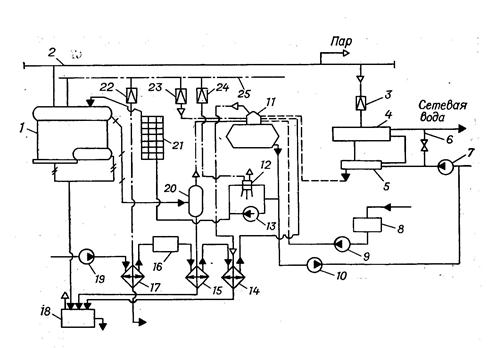

На рис. 53 дана принципиальная тепловая схема отопительно-производственной котельной с водотрубными котлами, работающей на закрытую систему теплоснабжения. Тепловая схема типична для котельных с котлами ДКВР, КЕ, ДЕ и другими котлами среднего давления, имеющими докотловую обработку воды.

Рис. 53. Тепловая схема котельной со стальными паровыми котлами:

1 – котел; 2 – главный паропровод; 3 – редукционная установка; 4 – пароводяной подогреватель; 5 – охладитель конденсата; 6 – перемычка; 7 – сетевой насос; 8 - конденсатный бак; 9 – конденсатный насос; 10 – подпиточный насос; 11 – деаэратор; 12 – паровой питательный насос; 13 – питательный насос с электроприводом; 14 – охладитель выпара; 15 – охладитель продувочной воды; 16 – ХВО; 17 – подогреватель сырой воды; 18 – продувочный колодец; 19 – насос сырой воды; 20 – сепаратор непрерывной продувки; 21 – экономайзер; 22, 23, 24 - редукционный клапан; 25 – паропровод собственнных нужд.

Пар с котлов 1 поступает в главный паропровод 2, откуда он направляется на производство, для нагревания воды в сетевой установке (СУ).

СУ состоит из пароводяного подогревателя, охладителя конденсата 5 и сетевого насоса 7 и редукционной установки 3. Вода из тепловой сети с расчетной температурой 70 0С вначале подогревается конденсатом в охладителе конденсата, а затем, окончательно, паром в пароводяном подогревателеи и с расчетной температурой 130-150 0С поступает в тепловую сеть. Движение воды в тепловой сети и через теплообменники СУ производит сетевой насос 7.

СУ получает пар от редукционной установки, которая снижает давление пара до 0,6-0,7 МПа и поддерживает его постоянным при изменении расхода пара. Во избежание поступления пара в тепловую сеть при разгерметизации трубок подогревателей давление пара должно быть ниже давления сетевой воды на 0,1-0,2 МПа.

Отдав свою теплоту сетевой воде, пар в установке превращается в конденсат, который имеет давление 0,6-0,7 МПа и температуру 160-165 0С. Для предотвращения вскипания конденсата в деаэраторе 11 конденсат охлаждается в 5 до температуры 80-90 0С. Для обеспечения надежной работы СУ количество пароводяных подогревателей, охладителей конденсата и сетевых насосов принимается не менее двух по каждому виду оборудования.

Конденсат с производства возвращается в конденсатный бак 8, откуда конденсатным насосом 9 подается в деаэратор.

Потери воды в котельной и тепловой сети восполняются исходной водой с помощью насоса19.

До поступления в котлы сырая вода умягчается в фильтрах химводоочистки 16 (ХВО) и освобождается от коррозионно-агрессивных газов в питательном деаэраторе 11.

Для предотвращения запотевания трубопроводов и оборудования исходная вода перед ХВО подогревается паром до 15-20 0С в теплообменнике 17.

В деаэраторе 11 газы выделяются из кипящей воды при температуре 102-104 0С и давлении 0,12 МПа. Для нагревания воды используется пар из вспомогательного паропровода 25 с давлением не более 0,2 МПа.

Питание паровых котлов водой производится от групповой питательной установки, включающей центробежные насосы 13 с электроприводом и паровые поршневые насосы 12. Насосы забирают воду из деаэратора и через индивидуальные питательные водяные экономайзеры 21 подают ее в котлы.

При прекращении электроснабжения котельной вода в котлы подается паровым насосом, что необходимо для предотвращения выхода котлов из строя из-за перегрева их поверхностей нагрева (для охлаждения котлов).

Работа паровых котлов сопровождается непрерывной продувкой их верхних барабанов. Для уменьшения потерь теплоты с продувочной водой используются сепаратор продувки 20 и охладитель продувочной воды 15. Давление в сепараторе поддерживается на уровне 0,17-0,2 МПа, что значительно ниже давления в котле. Поэтому котловая вода вскипает в сепараторе и образуется пар давлением 0,17-0,2 МПа и с температурой 115-120 0С. Пар отводится в деаэратор, а вода охлаждается до 60-40 0С в теплообменнике 7 и сбрасывается в продувочный колодец 18. Сюда же поступает и вода периодической продувки. Из продувочного колодца вода сливается в систему канализации объекта. Температура сливаемой воды ограничивается местными условиями и, как правило, не должна превышать 60 0С.

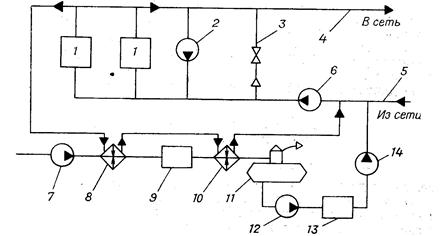

Стальные водогрейные котлы работают на воде, прошедшей ХВО и деаэрацию. Из-за отсутствия в котельной пара применяется вакуумная деаэрация.

Для защиты котлов от низкотемпературной газовой коррозии применяется система рециркуляции сетевой воды вокруг котлов, обеспечивающая подогревание воды до 70 – 100 0С на входе в котлы путем подмешивания в обратную сетевую воду горячей воды с котлов.

Рис. 54. Тепловая схема котельной со стальными водогрейными котлами:

1 –котел; 2 – рециркуляционный насос;3 – перемычка; 4 – подающий трубопровод; 5 – обратный трубопровод; 7 – насос сырой воды; 8 – подогреватель; 9 – ХВО; 10 – подогреватель; 11 – деаэратор; 12 – перекачивающий насос; 13 – бак-аккумулятор; 14 – подпиточный насос.

Котлы параллельно подключаются к подающей 4 и обратной 5 магистралям тепловой сети (рис. 54). Охлажденная вода с температурой 70 0С из обратной магистрали забирается сетевыми насосами 6 и прокачивается через котлы. Нагретая в котлах вода с температурой 150 0С по подающему трубопроводу поступает к потребителям. При понижении температуры обратной сетевой воды до значений, при которых возникает низкотемпературная газовая коррозия в хвостовых поверхностях нагрева котлов, часть горячей воды с помощью рециркуляционного насоса 9 подается на вход в котлы.

Для регулирования температуры прямой сетевой воды используется перепускная линия 3, по которой охлажденная обратная сетевая вода подмешивается в горячую воду.

В крупных котлах, например, типа ПТВМ каждый котел получает воду от своего сетевого насоса и имеет индивидуальные системы рециркуляции и подмешивания. В таких случаях дополнительно устанавливается один общий для всех котлов резервный сетевой насос.

Потери и утечки воды из тепловой сети компенсируются умягченной и деаэрированной водой, которая подается подпиточным насосом 14 во всасывающий коллектор сетевых насосов.

Для приготовления подпиточной воды используется сырая вода, которая подается в котельную насосом 7. Перед водоумягчительными фильтрами 9 и перед деаэратором 11 вода первоначально подогревается горячей водой с котлов в теплообменниках 8 и 10. Химочищенная вода вводится в деаэратор перегретой по отношению к температуре насыщения в деаэраторе на 6 – 9 0С, что необходимо для интенсивного кипения ее при температуре 70 0С при давлении 0,03МПа. Разрежение в деаэраторе создают водоструйные эжекторы.

При работе котельной на открытую систему теплоснабжения в тепловую схему включаются баки – аккумуляторы горячей воды и насосы, перекачивающие деаэрированную воду в эти баки..

Очень часто в котельных сжигающих мазут для разогрева мазута и деаэрации воды используется пар, вырабатываемый в паровых котлах, устанавливаемых в котельных. Использование пара позволяет повысить надежность работы деаэраторов и увеличить интенсивность подогрева мазута по сравнению с используемой для этих целей горячей водой

17. Топливное хозяйство котельных

17.1. Топливное хозяйство котельных, работающих на твердом топливе

Хранение и подача угля в котельную.Уголь доставляется на расходный склад железнодорожным или автомобильным транспортом. На складе уголь хранится в штабелях, высота которых зависит от марки угля. Для каменных углей высота штабелей ограничивается 6 –7 метрами. Угли, склонные к самовозгоранию, хранятся в штабелях высотой не более 4 м. Между штабелями оставляются проезды для транспорта. Для борьбы с пожарами склады оборудуются средствами пожаротушения.

Подача угля в котельную и к котлам зависит от способа сжигания угля и производится вручную (тележки, тачки, вагонетки) или с помощью различных механизмов (автопогрузчики, бульдозеры, ленточные транспортеры, подъемники и др.).

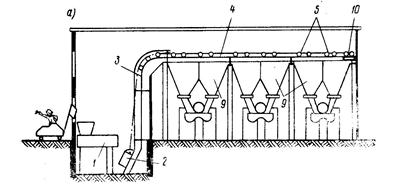

Котлы, имеющие полумеханические и механические топки, оборудуются индивидуальными бункерами, из которых уголь подается к забрасывателям угля в топку. Доставка угля в бункеры производится в большинстве случаев ковшовым подъемником (рис.55).

Рис. 55. Схема топливоподачи с ковшовым подъемником:

1 – дробилка; 2 – ковш; 3 – вертикальные направляющие; 4 – горизонтальные направляющие; 5 – опрокидыватели ковша; 10 – лебедка.

Ковш 2 установлен на вагонетке, которая перемещается по рельсам с помощью тягового каната и электролебедки 10. Ковш загружается дробленым углем, поступающим с дробилки 1, поднимается на уровень бункеров котлов и по горизонтальным направляющим 4 перемещается до соответствующего бункера котла. Разгрузка ковша в бункер производится посредством его опрокидывания. Емкость ковша составляет 0,5 – 1,5 м3, а емкость бункера котла рассчитана на запас угля на 10 – 18 ч работы.

Находят применение также и системы топливоподачи с ленточными транспортерами.

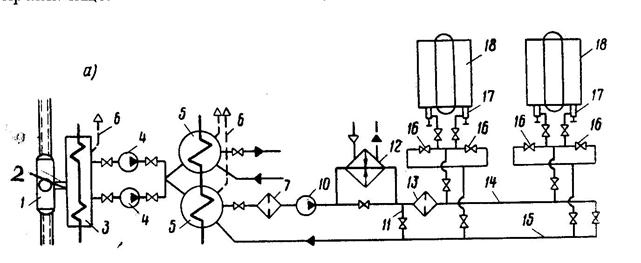

Мазутное хозяйство состоит из склада и системы подачи мазута к форсункам. Мазут поступает на склад в автомобильных или железнодорожных цистернах и сливается в приемную емкость 3 (рис.57). Для разогрева мазута в железнодорожных цистернах используется пар, непосредственно вводимый в объем мазута через разогревающее устройство. Температура подогрева мазута зависит от его марки и составляет 30- 40 0С. Из приемной емкости мазут перекачивается в резервуары 5 топливохранилища, оборудованные паровым подогревом.

Рис.57. Принципиальная циркуляционная схема мазутного хозяйства:

1 – железнодорожная цистерна; 2 – сливной лоток; 3 – приемная емкость; 4 – перекачивающие насосы; 5 – резервуары топливохранилища; 6 – вентиляционные трубы резервуаров; 7 – фильтр грубой очистки; 10 – топливные насосы; 11- перепускная линия; 12- подогреватель; 13 – фильтр тонкой очистки; 14 – напорная магистраль; 15 – обратная магистраль; 16 – перепускные клапаны; 17 – форсунки котлов; 18 - котлы

К форсункам 17 мазут подается по циркуляционной схеме, когда к котлам мазута подается больше, чем сжигается, и излишки мазута обратно возвращаются в резервуары. Постоянное движение мазута по всем мазутопроводам исключает застывание мазута во временно неработающих участках мазутопроводов и обеспечивает быстрое включение в работу резервных котлов. Кроме того, струя горячего мазута, возвращающегося в резервуар, интенсивно разогревает мазут и размывает донные отложения в резервуаре.

На пути к форсункам мазут подогревается в подогревателе 12 до температуры, необходимой для качественного распыливания. В зависимости от марки мазута эта температура достигает 80 – 120 0С. Чтобы избежать засорения форсунок, мазут очищается от механических примесей в фильтрах грубой 7 и тонкой 13 очистки. Фильтры имеют одинаковую конструкцию и отличаются друг от друга размером ячейки фильтрующей сетки.

Для перекачки мазута и его подачи к форсункам используются шестеренчатые, ротационно-зубчатые и скальчатые насосы. Насосы совместно с подогревателями мазута и фильтрами устанавливаются в отдельном здании, называемом мазутонасосной.