ЦИСТЕРНЫ И БОЧКИ

Болоны. Классификация и маркировка

Техническое освидетельствование

Техническое освидетельствование сосудов, зарегистрированных в органах Госгортехнадзора, является важным профилактическим мероприятием и проводится в присутствии инспектора по котлонадзору. В случаях:

а) реконструкции с применением сварки

б) бездействия более одного газа, складской консервации (более 3-х лет)

в) демонтажа и установки, по усмотрению инспектора.

На предприятиях осуществляется внутренний осмотр, гидравлические испытания и испытания воздухом или инертным газом под давлением сосудов не реже, чем через 2 года. В случае коррозируемой среды - через 12 месяцев. Сосуды с сильнодействующими ядами должны быть подвергнуты перед выполнением дегазации или нейтрализации.

При осмотре сосуды не должны иметь трещин, надрывов, коррозии стенок, раковин, дефектов сварки, трещин между заклепками, порывом головок, следов пропусков.

Причинами взрывов болонов со сжатыми газами в процессе хранения, транспортировки и эксплуатации могут быть: удар, падение, воздействие температуры, переполнение сжиженными газами и неправильное использование, отсутствие четкой окраски и маркировки. Взрывы кислородных болонов возможны при попадании масел или окалины во внутрь. Воспламенение масла возможно и при нахождении его на наружной поверхности вентиля. Поэтому перед наполнением кислородом болоны промыкаются дихлорэтаном или трихлорэтиленом. Водородные болоны могут взрываться при загрязнении водорода кислородом (более 1%), в результате накопления в болонах окалины, коррозии, образования взрывчатых смесей во время кислородно-водородной сварки.

Ацетиленовые болоны нагнетаются ацетиленом, растворяющемся в ацетоне и распределяющемся в камерах пористой массы (древесный актвированный уголь). Способность ацетилена к и взрыву в этих условиях снижается.

Болоны с агрессивными сжиженными газами запрещается долго хранить. (В виду повышения давления из-за реакции газа с корпусом и забивания сифонной трубки). В целях безопасности болоны в зависимости от типа газа и рабочего давления классифицируются и маркируются.

Различают болоны:

А - для кислорода, водорода, этилена, воздуха, азота и других инертных газов и для давления 150 атм.

Б - нефтегаз, р = 125 атм.

В - ацетилен, р = 16 атм/

Г - сернистый ангидрид, р = 6 атм.

Е - аммиак, хлор

Болоны испытывают до Рисп= 1,5-2 Рраб.

В зависимости от типа газа болоны окрашиваются в различные цвета и на них наносится полоса определенного цвета. Например, болоны с азотом окрашиваются в черный цвет, имеется надпись желтого цвета «Азот», цвет полосы коричневый; болон с ацетиленом окрашивается в белый цвет, цвет надписи красный, полосы - нет и так далее.

В целях предотвращения разрывов болонов при заполнении их сжиженными газами, учитывается их термическое распирание для чего оставляется 10% свободного объема болона. Чтобы предупредить неправильное использование болонов в боковом патрубке вентиль делают редкую резьбу. При повышении температуры в болоне давление со сжиженным газом определяется соотношением р = а/В * Δt, где а - коэффициент объемного теплового расширения сжиженного газа, В - коэффициент объемного сжатия.

Цистерны и бочки рассчитываются на давление, возникающее при +50°С. Изготовляются сварными или бесшовными из качественных углеродистых сталей. Для предотвращения нагревания предусматривается теплоизоляция или защитный тепловой кожух. Устанавливается предохранительный клапан, манометр и приспособления уровня жидкости, наружные поверхности окрашиваются в светло-серый цвет, наносятся предупредительные надписи и отличительные полосы соответствующих цветов. Маркировка показывает - завод изготовитель, газ изготовления, дата испытаний, рабочее и пробное давление и другие данные. Эксплуатация осуществляется при наличии паспортов и инструкций.

Компрессоры. В процессе сжатия газов возникают жидкости, связанные с повышением давления, температуры и химическими процессами, которые могут привести к взрывам и травматизму. Например, при сжатии воздуха до р = 50 атм. Температура составляет 503°С. При этом снижается прочность материала компрессора, усиливается разложение смазочного масла и возникает вероятность взрыва. При наличии в сжижаемом газе пыли, окалины и продуктов коррозии резко усиливается образование нагара (сажа, смола), увеличивающего трение, что усиливает разогревы. Воздух в процессе сжатия приобретает заряд статического электричества. Для кислорода в качестве смазки применяют дистиллированную воду с 10% глицерина с самосмазывающие графитовые поршневые кольца. Для устранения вероятности взрыва применяют охлаждение компрессоров и качественную смазку, очистку воздуха и заземление компрессоров.

Трубопроводы. Причинами аварий в трубопроводах могут быть: разрывы вещества, повышение давления при разогреве или химической реакции, хрупкий материал арматуры (чугун), термические напряжения и колебания температуры, гидравлические удары, замерзание трубопроводов и гидравлические пробки.

Для предотвращения разрушительного действия давления, возникающего в трубопроводах, устанавливают клапана - предохранительные (для поддержания определенного давления в системе), обратный - для исключения встречных потоков среды, чтобы жидкость двигалась в одном направлении. Для исключения гидравлических ударов (внутреннего нарастания давления вследствие перекрытия трубопровода), возникновения гидравлических пробок (задвижки снабжаются моховиками для малой скорости перекрытия трубопровода), трубопроводы укладывают с небольшим уклоном (1/500) по направлению движения газов. В низко расположенных точках устанавливают сепараторы со спускными кранами. Исключают «мертвые участки «мешки», поворот трубопроводов делают плавным (3-5 диаметров трубы).

Действие термических напряжений снижается компенсаторами. Обогрев замерзших продуктов в трубопроводах производится горячей водой, песком или паром. Не допускается паяльными и сварочными горелками.

Насосы. Безопасность обеспечивается надежной и простой конструкцией насоса, коррозийной стойкостью материала и герметичного уплотнения движущихся частей.

Аварии происходят: 1) Ели нагнетательный трубопровод перекрыт или засорен. При работающем насосе происходит выбивание прокладок или разрыв трубопровода. Для исключения этого ставится предохранительный клапан соединенный всасывающей линией. 2) При неравномерной подачи жидкости возникает пульсация, приводящая к вибрации, нарушению герметичности и к разрушению трубопровода. Для выравнивания движения жидкости на поршневых насосах ставят паровые колпаки. 3) В случае центробежных насосов перекрытие всасывающей линии приводит к испарению легко воспламеняющих жидкостей и вибрации насоса, обрыву струи, то есть прекращению перекачки, возможному разрушению насосов, изготовленных из хрупких материалов.

Простота конструкции центробежных насосов позволяет изготовлять их из коррозиционноустойчивых материалов: фаолита, стекла, керамики, высококремнистого чугуна, различных сплавов и сталей.

Газгольдеры служат для хранения газа и выравнивании от давления, величина давления в них может быть от 150-400 мм вод ст. до 5-10 и даже 100 атм. Объем одноярусных газгольдеров - 10000 м, многоярусных до 30000 м. Снабжаются гидравлическими затворами, обогреваемых в зимнее время. Окрашиваются краской отражающей солнечные лучи, обеспечиваются молнезащитой, осветительная арматура по взрывоопасном исполнении. Испытание на герметичность. После монтажа осуществляется в течение 6-7 суток (утечка 2%). Заполнению газгольдеров в целях исключения образования взрывоопасных смесей предшествует вытеснение воздуха инертным газом и инертно-рабочим газом. В этих целях нельзя их полностью опорожнять, чтобы исключить подсос воздуха и образование взрывоопасной концентрации.

9.7. ГЕРМЕТИЧНОСТЬ – ВАЖНОЕ УСЛОВИЕ ПРЕДУПРЕЖДЕНИЯ АВАРИЙ

Герметичность, как условие предупреждения аварий, отравлений и взрывов. Потеря герметичности происходит благодаря неплотностям, через которые происходят утечки продуктов в окружающую атмосферу, находящуюся под разряжением. Попадание воздуха в аппаратуру с горящим продуктом и утечка продукта из аппарата в атмосферу создают ядовитые взрывоопасные смеси. Наиболее вероятными местами утечек являются соединения отдельных деталей, вследствие диффузии через стенки и уплотняющие материалы (кожа, керамики, асбест, и другие, которые являются пористыми).

Степень герметичности - отклонение конечного давления к начальному, отнесенному к единице времени, выраженное в процентах.

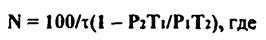

Потерю герметичности определяют по формуле:

Т1 - температура в начале испытания

Т2 - температура в конце испытания

Р1 - начальное давление

Р2 - конечное давление

τ - продолжительность испытания.

Падение давления определяется проектом с учетом свойств транспортируемых веществ (токсичности, текучести, взрывоопасности) и геометрического объема испытываемой системы.

Так, например, для межцехового трубопровода диаметром 250мм допустимым считается потеря давления для токсичных газов - 0,1% в час, для прочих горючих газов - 0,2% в час. Для обнаружения мест утечек производится обмазывание соединений мыльной водой, добавление в продукт радиоактивного вещества. Исправление обнаруженных дефектов производится только после полного стравливания избыточного давления. Аппаратура, работающая под вакуумом испытывается гидравлически под давлением 2 мс/см и пневматически воздухом или инертным газом под давлением кгс/см.