Гидравлическая плотность конденсатора

Высокие требования, предъявляемые к качеству питательной воды на современных энергетических установках, означают повышенные требования и к качеству .конденсата. Это особенно важно для блоков с прямоточными котлами, где существует жесткая зависимость

между качеством пара и питательной воды. Причины, ухудшающие качество конденсата, — это присосы в паровое пространство конденсатора циркуляционной воды.

Эти присосы могут быть следствием как механического и коррозионного повреждений трубок конденсатора, так и неплотностей в вальцовочном соединении трубок с трубной доской.

Механические повреждения тру бок могут возникнуть вследствие разрушения трубок частями рабочих лопаток и бандажей, попадающих в конденсаторы при поломках элементов проточной части турбины. Повреждения трубного пучка могут также явиться следствием вибрации трубок под действием парового потока. Предотвращение поломок трубок от резонансной вибрации достигается за счет устранения резонанса трубного пучка.

Весьма часто трубки повреждаются коррозией вследствие воздействия коррозионно-активных примесей, содержащихся в охлаждающей воде. Единственным мероприятием, уменьшающим скорость коррозионного процесса, является правильный выбор материала трубок в зависимости от качества охлаждающей воды.

Особым видом разрушения трубок является так называемая «ударная» коррозия, которая обычно появляется" на "входных участках трубок (100—200 мм от входа воды в трубки) в виде шероховатости, интенсивного уменьшения толщины стенок и сквозных язв.

«Ударная» коррозия латунных трубок обычно наблюдается в конденсаторах со средними скоростями воды в трубках,, превышающими 1,5 м/с. С повышением скорости воды «ударная» коррозия усиливается. 0собенно_опасны высокие скорости в конденсаторах, работающих на морской или сильноминерализованной воде. В этих случаях проблема надежности трубных пучков может быть решена рациональным выбором материала трубок и скоростей охлаждающей воды.

Среди проблем, касающихся обеспечения гидравлической плотности конденсатора, важное место занимают вопросы дополнительной герметизации вальцовочных соединений. Для предотвращения присосов сырой воды через вальцовочные соединения проводятся следующие мероприятия:

нанесение уплотняющих покрытий на трубные доски и выступающие концы трубок со стороны водяных камер;

организация так называемых «соленых» отсеков в паровом пространстве конденсатора.

|

Способ дополнительной герметизации вальцовочных соединений путем нанесения на трубную доску уплотняющих покрытий пригоден как для вновь строящихся, так и для находящихся в эксплуатации конденсаторов. Покрытие выполняется из водостойкого материала и образует плотный и прочный защитный слой, перекрывающий возможные неплотности в вальцовочных соединениях (рис. 5.3). Уплотняющие материалы должны плотно соединяться с металлом трубной доски и трубок конденсатора или предварительно нанесенной грунтовкой. Кроме того, этот материал должен быть стоек к разрушающему действию минерализованной или сильно загрязненной' абразивными включениями охлаждающей воды.

Работы по герметизации трубных досок нового конденсатора или конденсатора, в котором установлены новые трубки, проводятся после развальцовки всех трубок, проведения гидравлического испытания и устранения обнаруженных при этом неплотностей.

Уплотняющие покрытия применяются для герметизации не только вальцовочных соединений, но и сварных швов составных трубных досок, соединений трубных досок с корпусом конденсатора и сварных соединений анкерных болтов с трубными досками.

Достаточно эффективным способом предохранения конденсата от попадания в него охлаждающей воды через неплотности вальцовочного соединения является устройство «соленых» отсеков в паровом пространстве конденсатора в районе расположения основных трубных досок. Для этой цели в паровом пространстве на расстоянии 100— 150 мм от трубных досок устанавливают вертикальные перегородки па всю высоту трубного пучка, причем трубки свободно (с зазором) проходят через отверстия в этой перегородке. Плотное соединение перегородки с корпусом конденсатора требуется только на участке, расположенном ниже трубного пучка.

При такой конструкции конденсатора сырая вода, проникающая через неплотности вальцовочного соединения или через раковины и трещины в трубках вблизи трубных досок, попадает в отсек, образованный трубной доской и перегородкой, и удаляется специальным насосом, не смешиваясь с основной массой конденсата.

Для обеспечения гидравлической плотности конденсатора нужно иметь надежные методы обнаружения мест присосов сырой воды в паровое пространство конденсатора. Из наиболее доступных методов следует выделить гидравлическую опрессовку под давлением и без него. Вторая производится на остановленной турбине путем заливки парового пространства конденсатора конденсатом или химически очищенной водой. При этом трубки и трубные доски предварительно осушаются сжатым воздухом. Появление капель, течи из вальцовочного соединения или из какой-либо трубки происходит в местах подсоса сырой воды.

Этот метод позволяет определить места лишь с относительно большими неплотностями, поскольку при таком испытании все вальцовочные соединения, трубки и сварные швы находятся под давлением воды значительно меньшим, чем в условиях эксплуатации.

Несколько лучшие результаты могут быть получены при гидравлической опрессовке под давлением, когда над поверхностью воды создается при помощи сжатого воздуха от компрессора избыточное давление 0,049—0,0784 МПа (0,5— 0,8 кгс/см2). В настоящее время в установках сверхкритического давления традиционные методы опрессовки конденсатора для обнаружения мест присосов сырой воды уже становятся непригодными, поскольку жесткие требования к качеству питательной воды в этих агрегатах требуют нахождения даже капиллярных трещин i) неплотностей.

В этих условиях хорошо зарекомендовал себя люминесцентный метод, основанный на применении водного раствора люминофора, обладающего свойством свечения под действием ультрафиолетовых лучей. При облучении трубных досок конденсатора ультрафиолетовыми лучами люминофор, проникающий наружу через неплотности трубной системы, начинает светиться ярким желтовато-зеленым светом. Это позволяет обнаруживать очень мелкие неплотности и трещины, которые невозможно обнаружить при обычной опрессовке.

Переохлаждение конденсата и насыщение его кислородом

Переохлаждением конденсата называется разность между температурой насыщения пара при давлении в горловине конденсатора и температурой конденсата во всасывающем патрубке конденсатного насоса.

Переохлаждение конденсата ухудшает экономичность установки, поскольку увеличивается потерн теплоты с охлаждающей водой и возникает необходимость в дополнительном подогреве питательной воды за счет пара из регенеративных отборов. Помимо этого переохлаждение конденсата ухудшает деаэрацию конденсата в конденсаторе, что может явиться причиной значительного насыщения питательной воды коррозионно-активнымн газами.

В современных конденсаторах регенеративного типа, обладающих минимальным паровым сопротивлением и рациональной компоновкой трубного пучка, практически не происходит переохлаждения конденсата (на расчетном режиме). На переохлаждение конденсата могут влиять следующие эксплуатационные факторы: паровая нагрузка конденсатора; присос воздуха в вакуумную систему; температура охлаждающей воды на входе в конденсатор; расход охлаждающей воды; уровень конденсата в нижней части конденсатора.

Для того чтобы исключить или по возможности уменьшить переохлаждение конденсата в зимнее время при низкой температуре охлаждающей воды, следует на этот период сокращать расход воды в конденсатор. Кроме того, этим достигается сокращение расхода электрической энергии на собственные нужды турбинного цеха.

Большое влияние на переохлаждение конденсата оказывают присосы воздуха в конденсатор. Это объясняется тем, что с увеличением присосов увеличивается парциальное давление воздуха и как следствие этого уменьшается парциальное давление пара в паровоздушной смеси. Низкое парциальное давление пара предопределяет и низкую температуру конденсации. Влияние присосов особенно сказывается в зимнее время при низкой температуре охлаждающей воды. Это хорошо иллюстрируется рис. 5.4, где приводятся результаты испытания конденсатора турбины мощностью 300 МВт при значительных присосах воздуха в вакуумную систему.

Большое переохлаждение конденсата может возникнуть при повышении уровня конденсата в нижней части конденсатора, когда часть трубок, расположенных внизу, оказывается затопленной. Для предотвращения этого необходимо постоянно поддерживать уровень конденсата ниже нижнего ряда трубок, ре-

|

гулируя подачу конденсатного насоса при помощи задвижки на напорной стороне насоса. Для этого все современные установки снабжаются регулятором уровня в конденсаторе.

С явлением переохлаждения конденсата тесно связано насыщение его коррозионно-активными газами, в частности кислородом. Это объясняется тем, что при охлаждении конденсата ниже температуры насыщения происходит интенсивное поглощение газов из парогазовой смеси, имеющей большую концентрацию газа на поверхности раздела фаз.

Опытами показано, что если при нормальных присосах воздуха и исправно работающих воздухоудаляющих устройствах заметного насыщения конденсата кислородом не происходит, то при больших присосах наблюдается заметное повышение кнслородосодержания конденсата. Особенно недопустимо проникновение воздуха через неплотности в зону вакуумной системы, заполненной конденсатом. В этом случае даже минимальные присосы, намного меньшие нормированного значения, вызывают резкое повышение кнслородосодержания конденсата. В связи с этим при нахождении мест неплотностей в вакуумной системе установки особо тщательно следует производить исследование участков, находящихся под уровнем конденсата. Источниками насыщения конденсата кислородом могут быть неплотности в сварных соединениях конденсатосборника. фланцевых соединениях конденсатопроводов, сальниковых уплотнениях насосов и вакуумных задвижек, корпусах насосов, находящихся под разрежением.

Насыщение основного конденсата кислородом может происходить при подводе в конденсатосборник под уровень конденсата различных потоков, содержащих растворенный кислород (дренаж греющего пара ПНД, дренаж из холодильников эжекторов, добавочная химически очищенная вода, конденсат от уплотнений питательных насосов и системы охлаждения электродвигателя питательного насоса и др.). Для лучшей деаэрации этих потоков и предотвращения попадания кислорода непосредственно в основной конденсат все эти линии должны быть перенесены в паровое пространство конденсатора выше максимального эксплуата- ционного уровня конденсата.

Следует также избегать подачи в конденсатор холодных потоков воды даже при их малом кислородосодержании.

Загрязнение конденсаторов и способы их очистки

Загрязнение конденсаторов с водяной стороны является наиболее частой причиной ухудшения вакуума. При этом ухудшение вакуума происходит как вследствие увеличения термического сопротивления за счет загрязнения трубок, так и вследствие некоторого сокращения расхода воды через конденсатор в результате повышения гидравлического сопротивления конденсатора.

По своему характеру загрязнения могут быть механическими, биологическими и солевыми.

Механические загрязнения. К ним относится засорение трубок и трубных досок щепой, травой, листьями, землей, песком, водорослями, ракушками, рыбой и др. Эти загрязнения сезонные и возрастают весной и осенью.

Эффективным способом предупреждения механических загрязнений является установка водоочистных сооружений в виде подвижных и 'неподвижных сеток. На чистых водоемах с небольшим расходом охлаждающей воды можно устанавливать неподвижные сетки с ячейками разных размеров.

На электростанциях современного типа водозаборные сооружения оборудуются подвижными сетками, представляющими собой бесконечное полотно, вращаемое электродвигателем с редуктором. Сетки изготовляются из латунной или стальной оцинкованной проволоки с ячейками от 3x3 до 6x6 мм. Скорость движения сетки 0,5—1 м/мин. Осевший на сетке мусор смывается струями воды из сопл. Обычно параллельно ставятся несколько сеток для возможности поочередного их ремонта. Подвижные сетки защищаются от повреждения посторонними плавающими предметами решетками с более крупными ячейками, устанавливаемыми на входе в водоприемное устройство. Береговая насосная станция с водозаборными устройствами такого типа представ лена на рис. 3.5. Наиболее простым способом очистки трубок и трубных досок от механических загрязнений является вскрытие люков водяных камер очистка конденсатора от загрязнений мягкими ершами и брандспойтом

Современные конденсаторы выполняются разделенными по воде на две части.

|

Это позволяет проводит., очистку конденсатора на ходу турбины по частям при сниженной де 50—60 % нагрузке. Однако ручной способ слишком трудоемкий. На крупных установках он вообще не может быть рекомендован. Поэтому широкое распространение получил способ промывки конденсатора обратным ходом воды. Для осуществления этого метода необходимо смонтировать дополнительные водоводы, соединяющие напорные и сливные водяные линии с соответствующими задвижками.

Для промывки левой половины конденсатора задвижки 2, 4, 5, и 6 должны быть открыты, а задвижки 1и 3 должны быть закрыты. При промывке правой половины закрываются задвижки 2 и4, а задвижки 1,3, 5 и 6 должны быть открыты.

Промывка конденсатора обратным током воды проводится при пониженной нагрузке. Время промывки 20 – 30 минут.

Промывка конденсатора обратным током воды проводится при пониженной нагрузке. Время промывки 20 – 30 минут.

Биологические загрязнения. К ним относятся отложения на внутренней поверхности трубок конденсатора живых простейших микроорганизмов и водорослей, называемых биологическими обрастаниями, которые вызывают значительное дополнительное сопротивление теплопередаче. При наличии благоприятных температурных условий бактерии и водоросли могут размножаться, вызывая увеличение толщины обрастания. Для борьбы с биологическими загрязнениями были разработаны способы воздействия на микроорганизмы. Одним из таких способов является хлорирование циркуляционной воды.

|

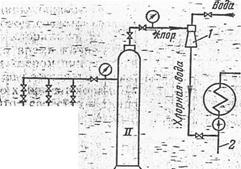

Схема хлорирования воды жидким хлором

1- инжектор; 2- циркуляционная вода.

Хлор, растворенный в воде, оказывает на микроорганизмы токсическое действие, в результате чего они не размножаются, теряют способность удерживаться на трубках и смываются потоком воды, проходящей через трубки. Отметим, что в данном случае речь идет не о полном уничтожении микроорганизмов, а об ослаблении их жизнедеятельности, что может быть обеспечено сравнительно небольшим расходом реагента.

Из других способов химической обработки воды на электростанциях необходимо отметить использование для этой цели гипохлорита натрия, пентахлорфенолята натрия и медного купороса. Следует, однако, помнить, что вещества, применяемые для борьбы с микроорганизмами, при чрезмерных концентрациях в охлаждающей воде могут служить причиной массовой гибели рыбы в водоемах, поэтому при использовании химических соединений для обработки циркуляционной воды следует тщательно следить за их правильной дозировкой.

Особым преимуществом химической очистки трубок от биологических отложений является то, что этот метод не требует ограничения нагрузки агрегата и может проводиться на ходу турбины. Этим же свойством обладают и широко применяющийся в последнее время у нас и за рубежом способ механической непрерывной очистки трубок резиновыми шариками. Идея этого метода заключается в том, что обеспечивается непрерывная циркуляция через трубную систему определенного количества резиновых шариков, которые, касаясь внутренних стенок конденсаторных трубок, счищают приставшую к поверхности слизь.

В последнее время для борьбы с биологическими загрязнениями широкое применение находит термическая сушка трубок конденсатора.

Термическая сушка основана на том, что подавляющее большинство микроорганизмов, оседающих на трубках конденсатора, при температурах 40—60 °С погибает и в воздушной среде высыхает. Такой температуры легко добиться, искусственно ухудшив вакуум в конденсаторе на непродолжительное время. Эта операция легко выполнима и не представляет никакой опасности для турбины. Однако в настоящее время предпочтение отдается «сухой» термической обработке. Этот способ заключается в том, что одна часть конденсатора освобождается от циркуляционной воды. Температура отработавшего пара несколько повышается и поддерживается в допустимых пределах путем снижения нагрузки на турбине. За счет теплоты отработавшего пара отложения подсыхают, растрескиваются и отслаиваются от поверхности трубок.

Отвод влаги происходит естественным путем через открытые люки водяных камер или с помощью принудительной продувки воздуха через трубную систему. Сухие отслоившиеся отложения обычно удаляются водой при быстром заполнении системы из напорного циркуляционного водовода,

Скорость сушки может быть существенно увеличена при продувке трубок горячим воздухом с температурой 60—70 °С. Воздух, поступающий в конденсатор, может подогреваться в электрокалорифере.

Солевые загрязнения конденсаторов. Эти отложения образуются на внутренней поверхности конденсаторных трубок в виде накипи, создающей большое термическое сопротивление теплопередаче. Выпадение накипи происходит при подаче в конденсаторы минерализованной воды, содержащей соли временной жесткости. Часть этих солей, находящихся в воде в растворенном состоянии, в определенных условиях распадается с образованием накипи на стенках трубок и водяных камер конденсаторов. Такие условия обычно создаются в оборотных системах водоснабжения, где за счет испарения и уноса воды, а также подпитки системы водой, содержащей соли, солесодержание циркуляционной воды растет и при достижении предельного значения карбонатной жесткости начинается распад бикарбонатов с отложением солей. Растворимость в воде бикарбонатов зависит от температуры воды и наличия в ней определенного количества свободного диоксида углерода. При повышении температуры или уменьшении содержания в воде СО2 происходит распад бикарбонатов с выпадением солей кальция и магния в виде осадка.

В схемах замкнутого водоснабжения создаются особо благоприятные условия для выпадения накипи, поскольку этому способствует температурный режим таких систем. Повышение температуры воды не только уменьшает возможную концентрацию солей временной жесткости, но и снижает растворимость в воде диоксида углерода, что в свою очередь способствует образованию накипи.

Опыт эксплуатации станций, работающих на минерализованной воде, показывает, что изыскание способов эффективной очистки конденсаторов является задачей первостепенной важности.

В современных крупных установках единственным способом очистки конденсаторов от солевых загрязнений следует считать химический способ. Он основан на способности кислот растворять карбонатную накипь, отлагающуюся на внутренней поверхности трубок. Очистка производится только на остановленной турбине. В качестве растворителя обычно применяется 2—5 %-ный раствор соляной кислоты.

Для уменьшения коррозии металла при использовании соляной кислоты в раствор добавляют замедлители коррозии (ингибиторы): уротропин, формалин, фурфурол, а также замедлители марок БП-5, БП-6 и БП-7 в количестве 1—2 г/л раствора.

Причины ухудшения вакуума

Хорошо поставленный периодический контроль за работой конденсационной установки позволяет практически безошибочно определять причины ухудшения вакуума и находить правильные решения по их устранению.

Ухудшение вакуума в нормально работающей турбине происходит, как правило, достаточно медленно, что позволяет тщательно проанализировать показания приборов и даже произвести необходимые анализы и дополнительные испытания. Исключения составляют случаи бы строго падения вакуума, следствием чего может быть аварийный останов турбоустановки. В этом случае на распознавание причин этого явления отводится мало времени и предотвращение аварийного отключения агрегата зависит целиком от опыта и оперативности эксплуатационного персонала.

Аварийное падение вакуума может быть вызвано следующими причинами:

1) прекращением или резким сокращением подачи циркуляционной воды;

2) отключением или отказом в работе воздухоудаляющих средств;

3) отключением или выходом из строя конденсатного насоса;

4) появлением крупного источника присоса воздуха в вакуумную систему турбины.

При возникновении аварийной ситуации, вызванной резким падением вакуума, необходимо быстро разгрузить турбину, после чего приступить к определению и устранению причин, вызвавших это явление. При выходе из строя того или иного агрегата необходимо быстро включить резервное оборудование, если оно не включается автоматически. В случае падения вакуума по причинам, указанным в пп. 2 и 4, следует включить пусковой эжектор.

Определение причин медленного ухудшения вакуума проводится путем анализа эксплуатационных данных и сравнения их с результатами испытаний.

Общие признаки и вероятные причины ухудшения вакуума в конденсаторе приводятся

в табл. 3.1.

Таблица 3.1. Причины ухудшения вакуума в конденсаторе и способы их устранения

Причины ухудшения вакуума

Признаки

Способ устранения

Уменьшение расхода охлаждающей воды вследствие:

засорения трубных досок конденсатора

наличия подпора из сливной линии охлаждающей воды конденсатора

срыва сифона или уменьшения разрежения в сифоне

понижения уровня воды в приемных колодцах береговой насосной, засорения всасывающих патрубков циркуляционного насоса

износа рабочих колес, засорения каналов колес и направляющих аппаратов, подсоса воздуха через уплотнения вала циркуляционных насосов

наличия большого сопротивления на напорной линии конденсатора

Загрязнение охлаждающей поверхности конденсатора

Увеличение присосов воздуха в вакуумную систему

Ухудшение работы возду-хоудаляющих устройств

Увеличение At, давления воды перед конденсатором, гидравлического сопротивления конденсатора

Увеличение At, давления воды перед конденсатором, давления охлаждающей воды в сливных трубах конденсатора. Уменьшение гидравлического сопротивления конденсатора

Увеличение At, давления воды перед конденсатором. Уменьшение разрежения на линии слива воды из конденсатора, гидравлического сопротивления конденсатора

Увеличение At, разрежения во всасывающей линии циркуляционных насосов, разрежения в сифоне. Уменьшение давления в напорной линии циркуляционной системы, гидравлического сопротивления конденсатора

Увеличение At, разрежения в сифоне. Уменьшение давления в напорной магистрали, разрежения на всасывающей линии циркуляционного насоса, гидравлического сопротивления конденсатора

Увеличение At, разрежения в сифоне. Уменьшение давления в напорной линии перед конденсатором, гидравлического сопротивления конденсатора

Увеличение 6<. Некоторое увеличение гидравлического сопротивления конденсатора. Состояние воздушной плотности вакуумной системы нормальное

Увеличение 6t, переохлаждения конденсата, содержания кислорода в конденсате. Состояние воздушной плотности вакуумной системы неудовлетворительное

Увеличение Ы, содержания кислорода в конденсате. Состояние воздушной плотности вакуумной системы удовлетворительное

Снизить нагрузку и провести очистку трубных досок вручную или обратным ходом воды

Проверить положение задвижек на сливной линии. Открыть полностью задвижки на сливных трубах конденсатора. Проверить состояние сопл брыз-гального бассейна (в системах охлаждения с брызгальными бассейнами)

Включить устройство для отсоса воздуха из верхних точек сливных труб. Восстановить сифон

Проверить перепады уровней воды на приемных сетках береговой насосной. Очистить сетки, Проверить работу вращающихся сеток. Включить резервный циркуляционный насос и очистить сетки всасывающей линии работавшего насоса

Включить резервный циркуляционный насос. Остановить и провести ревизию работавшего насоса

Проверить положение задвижек на напорной линии. Полностью открыть задвижки на напорной линии

Определить характер загрязнения и очистить трубки конденсатора

Определить места присосов и устранить обнаруженные неплотности

У пароструйных эжекторов: проверить давление пара перед соплами и восстановить давление до нормального; проверить условия охлаждения паровоздушной смеси в холодильниках; при недостатке охлаждающей воды увеличить рециркуляцию конденсата; при засорении холодильников про-

Конденсатные и циркуляционные насосы

Конденсатные насосы. Они служат для откачки конденсата из конденсатора и подачи его в систему регенерации турбины. Эти насосы выполняются горизонтального и вертикального типов.

Первые применяются в установках малой и средней мощности. Они удобны в эксплуатации и ремонте, но занимают довольно большую площадь. Белее компактны вертикальные насосы, применяемые ямощных турбоустановках (рис. 6.9). Эти насосы не имеют внешних перепускных труб, так как ишача жидкости от одной группы колес к другой осуществляется по каналам внутри корпуса. У этих насосов для уравновешивания осевого усилия рабочие колеса повернуты всасывающими элементами в разные стороны.

В процессе эксплуатации конденсатных насосов необходимо:

v вести контроль за вибрационным состоянием агрегата;

v следить за температурой и уровнем масла в подшипниках,

v контролировать подачу охлаждающей воды к подшипникам, проверять работу смазочных колец;

v контролировать работу концевых уплотнений: подачу воды, нагрев грундбукс и т. д.;

v следить за показаниями амперметра, не допуская перегрузки двигателя по току;

v контролировать работу регулятора уровня в конденсаторе;

v поддерживать в состоянии готовности резервный агрегат.

При длительной эксплуатации необходимо по графику чередовать работу рабочих и резервных насосов. Необходимо не реже I раза в месяц производить опробование АВР. Опробование АВР производить как но давлению конденсата, так и по отключению двигателя.

При останове насоса в ремонт необходимо закрыть задвижку на напорной линии, выключить электродвигатель, закрыть задвижку на всасывающей линии, закрыть вентили на линии отсоса воздуха, закрыть воду на охлаждение подшипников и уплотнение сальников, разобрать электрическую схему двигателя, вывесить предупреждающий плакат. Опорожнение насоса производится открытием пробки в нижней части корпуса.

При останове насоса в резерв необходимо закрыть задвижку на напорной линии, выключить электродвигатель, а затем медленно открыть напорную задвижку, не допуская вращения ротора насоса в обратном направлении. Обратный ток воды и вращение насоса в обратном направлении свидетельствуют о неплотности обратного клапана. В этом случае напорная задвижка должна быть закрыта, а насос выведен в ремонт для ревизии обратного клапана. При достаточной плотности обратного клапана задвижка на напорной линии открывается полностью и насос может быть в любой момент включен системой A BP.

Циркуляционные насосы. Эти насосы предназначаются для снабжения электростанции охлаждающей и технической водой. Основная часть подаваемой воды направляется в конденсаторы турбин, а остальная расходуется на следующие цели:

охлаждение масла в маслоохладителях турбин и питательных насосов;

охлаждение водорода в газоохладителях генераторов;

охлаждение воздуха в воздухоохладителях возбудителей генераторов, электродвигателях питательных насосов, резервных возбудителях;

для использования в качестве рабочей среды в основных и вспомогательных водоструйных эжекторах;

охлаждение масла в подшипниках всех прочих вращающихся механизмов электростанции;

на прочие нужды (гидрозолоудаление, химводоочистку, подпитку теплосети и т. д.).

По условиям работы циркуляционные насосы должны подавать большие количества воды при относительно малых напорах.

На насосных станциях блочных установок в качестве циркуляционных насосов применяются преимущественно вертикальные осевые насосы с неподвижными (тип О) или поворотными (тип On) лопастями рабочих колес. Насосы предназначены для перекачивания холодной воды в диапазоне подач от 750 до 65 000 м3/ч при напорах от 1,3 до 22 м.

Режимная характеристика Q---H у этих насосов имеет рабочую зону и зону неустойчивой работы (рис. 3.10). Главная часть характеристики — рабочая зона, в которой насосы работают в спокойном устойчивом режиме. Эта же область характеризуется максимальными значениями КПД насоса, как это видно по характеристике. Зону неустойчивой работы (нерабочая часть характеристики) составляет левая часть характеристики, имеющая провал и охватывающая значительный диапазон подач (до 40—60 % максимальной). Глубина провала и протяженность зоны неустойчивой работы зависят от угла разворота лопастей.

|

В отличие от центробежных насосов, у которых потребляемая мощность повышается с ростом подачи насоса, достигая наибольшего значения при максимальном расходе, у осевых вертикальных насосов потребляемая мощность достигает максимума при нулевом расходе, т. е. при закрытой задвижке. Поэтому осевые насосы должны запускаться в работу с открытой задвижкой, причем давление в напорном водоводе должно быть ниже указанного на характеристике провала в зоне неустойчивой работы. Для сокращения зоны неустойчивой работы и уменьшения колебаний давления в этой зоне насос с подвижными лопастями, имеющий привод для разворота лопастей на ходу машины, должен пускаться с минимальным углом разворота лопастей.

Подача осевых насосов регулируется изменением угла поворота лопастей, а также изменением частоты вращения электродвигателя за счет переключения обмоток двигателя с целью изменения числа пар полюсов. Выпускаемые в настоящее время электродвигатели для насосов типа Оп имеют две частоты вращения. Эти два метода регулирования производительности в комбинации позволяют получить широкий диапазон режимов насоса с высоким уровнем КПД агрегата.

Для защиты оборудования от опасных режимов работы циркуляционные агрегаты современного типа имеют технологическую защиту и сигнализацию, которые налагают запрет на пуск блочных циркуляционных насосов при следующих обстоятельствах:

закрытой задвижке на напорном патрубке насоса или сливной линии конденсатора;

отсутствии воды для смазки верхнего подшипника насоса и охлаждения масляных ванн подшипников электродвигателя;

низкой температуре масла в нижнем подшипнике двигателя (ниже 10 °С).

Технологическая защита отключает работающие циркуляционные насосы в следующих случаях:

при действии токовой защиты электронасоса;

при аварийной температуре подшипников, низком уровне масла в масляных ваннах агрегата;

при аварийно-предельном перепаде уровней воды на вращающихся сетках.

Действие технологической защиты сопровождается соответствующей светозвуковой сигнализацией.

2Система технического водоснабжения: вопросы эксплуатации.

Тепловые электрические станции для своей работы требуют большое количество технической воды, так как в основном оборудуются турбинами с конденсаторами.

Надежная и экономичная работа конденсационной установки, а значит и всей электростанции, зависит не только от состояния и работы конденсаторов, эжекторов, конденсатных и циркуляционных насосов, но и от состояния и работы всей циркуляционной системы, к которой относятся также: напорные и сливные циркуляционные водоводы, приёмные сетки, брызгальные бассейны, градирни, пруды-охладители и другие источники охлаждающей циркуляционной воды.

Системы водоснабжения.

На конденсационных электростанциях техническая вода в основном используется для конденсации отработавшего в турбине пара. Она расходуется также на охлаждение масла турбогенераторов, воздуха, водорода или непосредственно обмоток генератора, подшипников вспомогательного оборудования, удаления золы и шлака, восполнения потерь, на хозяйственные нужды.

Основными источниками технического водоснабжения являются природные источники: реки, озёра и даже моря. Также широко применяются искусственные устройства для охлаждения – градирни и брызгальные устройства.

В зависимости от характера источника питания технической водой электростанции и расхода воды на ней определяется система технического водоснабжения.

Существуют две основные системы водоснабжения ТЭС: прямоточная и оборотная ( с прудами-охладителями, градирнями или брызгальными устройствами). Также встречаются сочетания этих систем.

Прямоточная система обеспечивает электростанцию водой непосредственно из реки (моря) со сбросом использованной воды обратно в реку ниже водозабора (в другом месте морского побережья).

Прямоточная система позволяет получать наиболее низкую температуру охлаждающей воды и наиболее глубокий вакуум при относительно недорогих гидравлических сооружениях.

Оборотная система применяется при недостаточном дебите источника водоснабжения, а также при необходимости значительного подъёма воды или большом удалении электростанции от источника. В оборотных системах охлаждение циркуляционной воды осуществляется в естественных или искусственных охладителях.