Эксплуатация и ремонт аппаратов по очистке газа.

Рис. 1.15. Дренажная обвязка скруббера

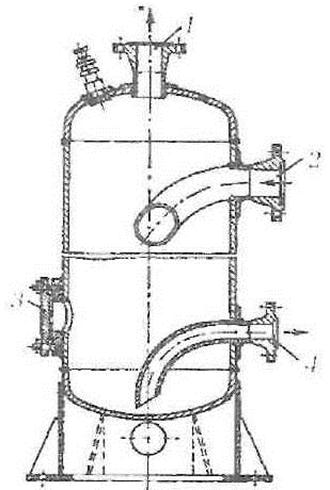

Рис. 1.14 Скруббер

Рис. 1.13. Скруббер и фильтр-сепаратор

Рис. 1.11 Горизонтальный фильтр-сепаратор

Рис. 1.10. Разрез циклонного пылеуловителя.

Рис. 1.9. Общий вид конструкции циклонного пылеуловителя.

Рис. 1.8 Разрез циклонного пылеуловителя

Рис. 1.7. Блок вертикальных циклонных пылеуловителей на КС.

Рис. 1.6. Вертикальные масленые пылеуловители и фильтры-сепараторы на БПТПГ КС

Рис. 1.5. Вертикальный гравитационный односекционный сепаратор

Рис. 1.4. Вертикальный масляный пылеуловитель

1 – сепараторное устройство; 2 –выходной патрубок; 3,4,5 – контактные и дренажные трубки; 6 – люк; 7 – входной патрубок; 8 – отбойный козырёк.

В пылеочистительную установку входят также маслохозяйство: аккумулятор масла и отстойники с обвязкой.

Гравитационные сепараторы бывают вертикальные и горизонтальные. Они работают по принципу выпадения взвеси под действием силы тяжести при уменьшении скорости потока газа.

1 – выходной патрубок для газа; 2 – входной патрубок; 3 – люк; 4 – патрубок для продувки сепаратора.

Вертикальные гравитационные аппараты имеют лучшие условия очистки, чем горизонтальные, рекомендуются для сепарации газов содержащих твёрдые частицы и тяжёлые смолистые фракции.

При выборе пылеуловителя оценивают допустимую скорость в свободном сечении по формуле:

где d – диаметр сепаратора, м (d=400 – 1650мм); ρч,ρг – плотности частиц и газа, кг/м3; к – коэффициент сопротивления среды, при малых Re принимают  q – ускорение свободного падения.

q – ускорение свободного падения.

Опыт эксплуатации показал, что оптимальная скорость газа W0 должна быть : W0=≤0,1м/с при давлении 6МПа.

Циклонные пылеуловители выпускаются трёх типов: ЦН-11 с углом наклона крышки входного патрубка 10°, ЦН-15 - 15°, ЦН-24 - 24°. Минимальное гидравлическое сопротивление и наибольший коэффициент очистки имеет пылеуловитель типа ЦН-15. Каждый тип пылеуловителей имеет ряд типоразмеров: ЦН-11 и ЦН-15 по 14 типоразмеров диаметром от 200 до 2000мм, а ЦН-24 – 15 типоразмеров диаметром от 400 до 3000мм.

Циклонный пылеуловитель представляет собой аппарат вертикальной цилиндрической формы со встроенными циклонами и состоит из трёх технологических секций: распределения поступившего газа, очистки газа и сбора жидкости и механических примесей. Неочищенный газ поступает через боковой входной патрубок, к которому приварены, пять или более циклонов, расположенных звездообразно по кругу. За счёт центробежной силы происходит отбрасывание и осаждение влаги и механических примесей, которые удаляются из аппарата автоматически через дренажный штуцер.

Существенное влияние на качество очистки природных газов оказывает их влагосодержание. Поэтому эффективность работы циклонных пылеуловителей в условиях повышенного содержания влаги и конденсата ухудшается из-за осаждения липкой массы (пыль и конденсат) в проходных сечениях аппаратов.

Разновидность циклонных пылеуловителей – мультициклонные пылеуловители, в которых за счёт уменьшения диаметра циклона повышается качество очистки газа. Закручивание потока газа в них происходит с помощью специальных направляющих лопаток, закреплённых  под углом 25-30°.

под углом 25-30°.

На рис. 1.8 – 1.10 представлены конструкция, общий вид и разрезы циклонного пылеуловителя диаметром 2000мм и справочно в таблице 1.1 [1] приведены размеры штуцеров и люков циклонного пылеуловителя.

20°

120°

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют в некоторых технологических схемах КС фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей. На рис. 1.11показан горизонтальный фильтр-сепаратор, а на рис. 1.12. конструкция фильтра-сепаратора.

Рис. 1.12. Конструкция фильтра-сепаратора

Рис. 1.12. Конструкция фильтра-сепаратора

1 – корпус фильтра-сепаратора; 2 – быстрооткрывающийся затвор; 3 – фильтрующие элементы; 4 – направляющая фильтрующего элемента; 5 – трубная доска камеры фильтров; 6 – каплеотбойник; 7 – конденсатосборник.

Работа фильтра-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию – секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки механические примеси и жидкость удаляются в нижний сборник и далее в подземные ёмкости.

Для работы в зимних условиях фильтр-сепаратор снабжён электрообогревателем его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание механических примесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04МПа, фильтр-сепаратор необходимо отключить и произвести замену фильтр-элементов на новые в нём.

В отдельных технологических схемах совместно с фильтр-сепараторов, в качестве первой ступени очистки применяют скрубберы.

Работа скруббера осуществляется следующим образом: природный газ через входной патрубок и входную камеру поступает в циклонные трубки, проходя в две прорези каждой трубки, газ ускоряется и приобретает вращательное движение. Жидкие и твёрдые частицы отбрасываются к наружной стенке циклонного элемента и под действием силы тяжести сбрасывается в накопительную камеру. Очищенный газ по центральным трубам восходящим потоком направляется в выходную камеру скруббера и далее через выходной патрубок – на выход в нагнетатель.

Из накопительной камеры жидкость и механические примеси сбрасываются путём продувки в специальную сборную дренажную ёмкость.

Система сбора дренажа состоит из подземных ёмкостей оборудованных пневматическими реле уровня, которые управляют клапанами в блоке редуцирования и электрическими реле максимального уровня. Если в какой-то подземной ёмкости уровень жидкости превысит допустимый, срабатывает пневматическое реле, затем открывается клапан на соответствующем трубопроводе и жидкость под действием давления газа перекачивается в ёмкость сбора конденсата, из которой вывозится  автомобильными цистернами.

автомобильными цистернами.

1 – цилиндрический корпус; 2 – входной патрубок; 3 – выходной патрубок; 4 – осмотровый люк.

1 – ручная продувка; 2 – блок управления; 3 – дренаж; 4 – коллектор жидкости.

Пылеуловители, фильтры, циклонные сепараторы, абсорберы, адсорберы магистральных газопроводов, работающие под высоким давлением, подведомственны Ростехнадзору России. К ним предъявляют следующие основные требования.

1. Сосуды, имеющие внутренний диаметр более 800мм, должны быть снабжены для их осмотра и ремонта необходимым числом лазов, расположенных в местах, доступных для обслуживания. Круглые лазы должны иметь диаметр в свету не менее 400мм.

2. Внутренние устройства, препятствующие осмотру сосуда, должны быть съёмными. Продольные сварные швы в отдельных обечайках цилиндрической части сосуда, а также меридиональные или хордовые швы днищ, примыкающие к обечайкам, не должны являться продолжением других, а должны быть смещены по отношению друг друга на величину трёхкратной толщины листа, но не менее чем на 100мм (между осями). Расположение продольных сварных швов в горизонтальных сосудах должно быть вне пределов 140° нижней части корпуса сосуда. Если нижняя часть малодоступна для осмотра, то установка люков на продольных сварных швах не допускается.

3. При выпуске с заводов-изготовителей на сосуды должны быть прикреплены на видном месте металлические пластины с обозначением наименования завода-изготовителя; номера сосуда по списку завода (заводской номер); года изготовления; рабочего давления; наибольшей температуры стенки, если температура превышает 523°К, и наименьшей, если температура среды ниже 243°К. На каждый изготовленный сосуд изготовителем должен быть составлен и передан заказчику паспорт установленной формы.

4. Сосуды и их элементы проходят гидравлические испытания для проверки их прочности и жёсткости.

5. Сосуды должны быть снабжены следующей арматурой: запорными органами для отключения сосуда от трубопроводов, проводящих в сосуд и отводящих от сосуда газ; приспособлением для удаления находящихся в сосуде среды; устройством для продувки и удаления конденсата; манометром с приспособлением для установки контрольного манометра, отключения манометра от сосуда и соединения с атмосферой. На сосудах должен быть обеспечен доступ ко всем частям, возможность осмотра, ремонта и очистки как внутренней, так и наружной стороны.

Сосуды высокого давления до пуска в работу должны быть зарегистрированы в органах Ростехнадзора по принадлежности. Технологический цикл компримирования газа начинается с его подготовки в пылеуловителях и установках осушки. При очистке газа от механических примесей недогрузка аппарата снижает качество очистки из-за ухудшения отбоя твёрдых и жидких частиц. Перегрузка также отрицательно влияет на очистку, так как происходит обильный заброс масла в контактные трубки и повышенный унос его в газопровод.

Обвязку пылеуловителей выполняют трубами диаметром до 426мм включительно – стальными бесшовными, диаметром свыше 426мм – прямошовными. Все соединения должны быть сварными. Фланцевые соединения допускаются только в местах присоединения арматуры.

При работе масляных фильтров необходимо контролировать гидравлическое сопротивление фильтров (при сопротивлении фильтров от 70 до 100кПа они должны быть отключены для промывки колец).

Малая нагрузка на фильтры улучшает качество очистки газа, а перегрузка резко снижает качество очистки газа и увеличивает гидравлическое сопротивление фильтра. Норма расхода висцинового масла для смачивания колец Рашига – 5г на 1000м3 газа.

При очистке сосудов необходимо учитывать возможность наличия пирофорных соединений, обладающих повышенной пожароопасностью и способностью самовоспламенения на открытом воздухе.

При эксплуатации висциновых фильтров на ГРС с увлажнённым газом активная плёнка на кольцах быстро растворяется и смывается находящимся в газе конденсатом. Бесперебойную и качественную работу висциновых фильтров можно обеспечить поддержанием расчётного режима работы данной станции и соблюдением правил ухода и ремонтно-профилактических работ. Восстановление работоспособности фильтров требует применения пара и органических растворителей, громоздкого оборудования (ванн, стеллажей и т.д.).

При перезарядке фильтров вначале необходимо снизить давление до атмосферного и отключить их от газопроводных коммуникаций, Затем вынуть кольца Рашига, промыть их керосином или содовым раствором, После этого их следует просушить, опустить в висциновое масло (60% цилиндрового масла и 40% дизельного топлива) и разместить на стеллажах для стока излишнего масла.

Ремонт циклонного пылеуловителя заключается в чистке нижней и верхней частей сосуда от грязи через нижний и верхний люки. Перед вскрытием люков необходимо с помощью дренажной трубки удалить накопившуюся жидкость; отсоединить сосуд от входного и выходного газопроводов.

Все основные расчёты оборудования: технологический расчёт масляного вертикального пылеуловителя, механический расчёт пылеуловителя приведены в учебнике для ВУЗов «Машины и оборудование газонефтепроводов» [1].