Технология односторонних и двусторонних печатных плат.

Односторонние ПП изготавливают как негативным, так и позитивным методом, используя односторонний фольгированный диэлектрик. Технологический процесс по негативному методу включает следующие операции (рис. 2.17):

Рис 2.17.Схема технологического процесса изготовления ОПП

1 - нанесение защитного рисунка, 2 - получение проводников, 3 - выполнение отверстий

– подготовка поверхности заготовки: механическая и химическая очистка

поверхности от оксидов, остатков смазки и других загрязнений;

– обезжиривание при 45 – 60 °С в растворах следующего состава: 30 –35 г/л тринатрийфосфата (Na3РО4), 30–35 г/л кальцинированной соды

(Na2CO3), 3 – 5 г/л моющего средства «Прогресс»;

– промывка в проточной холодной воде;

– активирование в 20 – 25 %-м растворе НС1 при температуре 20°С в течение 0,2–0,3 мин;

– промывка в холодной и горячей воде;

– сушка поверхности заготовки;

– нанесение защитного рисунка схемы сеткографическим или фотоспособом;

– травление незащищенных участков металлической фольги удаление резиста химическим путем;

– пробивка или сверление отверстий;

– нанесение защитного покрытия на плату.

Для облегчения монтажа навесных элементов со стороны их установки на плату наносят маркировку, для ограничения растекания припоя по печатным проводникам – защитные маски для пайки. Для защиты от влияния окружающей среды после изготовления платы покрывают лаком.

При позитивном методе после нанесения защитного рисунка гальванически осаждают покрытие, устойчивое к травлению (сплав олово – свинец, серебро), затем сверлят отверстия и осуществляют травление рисунка. Процесс получения ПП субтрактивным химическим методом наименее трудоемок, легко механизируется, обеспечивает высокую разрешающую способность при производительности до 1000 плат/ч. Недостаток – наличие бокового подтравливания элементов проводящего рисунка. Область применения – бытовая РЭА, техника связи, блоки питания.

Двусторонние ПП с переходными электрическими соединениями изготавливают комбинированными негативным или позитивным методами. При комбинированном негативном методе экспонирование осуществляют с фотонегатива, проводящий рисунок схемы получают травлением меди с пробельных мест, сверлят отверстия, затем выполняют металлизацию отверстий электрохимическим методом (рис. 2.18).

| |

| |

| |

| |

| |

Рис.2.18. Схема процесса изготовления ДПП комбинированным

негативным методом:

1 - нанесение защитного рисунка, 2 - травление меди, 3- нанесение лака,

4 - сверление и зенкование отверстий, 5 - металлизация отверстий

Технологический процесс включает следующие операции:

– получение контура заготовки (штамповка, резка роликовыми ножницами);

– подготовка поверхности заготовки;

– нанесение негативного рисунка схемы, ретуширование;

– травление металлической фольги с пробельных мест;

– нанесение защитной пленки лака для защиты всей поверхности платы от химического меднения краскораспылителем и подсушивание при темпера-туре 50 – 60°С (цапонлак, бакелитовый лак, клей АК.-20);

– сверление отверстий;

– химическое меднение;

– снятие защитного слоя лака;

– гальваническое меднение отверстий;

– снятие фоторезиста;

– покрытие проводников припоем ПОСВ 33 для обеспечения их паяемости.

К преимуществам метода относятся освоенность процесса производства и широкая номенклатура травителей. Недостатки – возможность срыва контактных площадок при сверлении, необходимость специальных контактирующих приспособлений при металлизации отверстий, вредное воздействие химических растворов на платы, большая величина подтравливания.

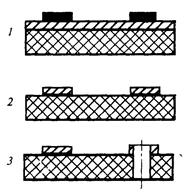

При комбинированном позитивном методевыполняются следующие операции (рис. 2.19):

– получение контура заготовки и подготовка ее поверхности;

– нанесение позитивного рисунка схемы;

– нанесение защитного слоя лака (нитроклей АК-20, эмаль ХСЭ, ХСЛ и др.)для предохранения от воздействия химически активных растворов при химической металлизации (количество слоев 2 – 3, нанесение окунанием, поливом или с помощью краскораспылителей, сушка в сушильных печах в течение 20 – 40 мин при температуре 60 – 80 °С);

– сверление отверстий в плате;

– химическое меднение отверстий слоем толщиной 1-2мкм соскоростью 20-30 мкм/ч;

– гальваническое меднение слоем толщиной 25-30 мкм;

– удаление защитного слоя лака;

– нанесение металлического резиста для защиты проводников и отверстий от травления (серебрение слоем толщиной 10-12 мкм, гальваническое покрытие сплавами Sn – Pb, Sn – Bi, ПОСВ – 33 толщиной 20- 25 мкм);

– удаление фоторезиста;

– травление пробельных мест;

– оплавление металлического резиста (необходимо для удаления припоя из отверстий и улучшения паяемости покрытия);

– контроль платы, маркировка.

Рис. 2.19. Схема процесса изготовления ДПП комбинированным позитивным

методом:

1 - нанесение защитного рисунка, 2 - нанесение пака, 3- сверление и металлизация

отверстий, 4 - нанесение металлического резиста, 5 - травление и оплавление резиста

Гальванически нанесенный металлический резист из сплава Sn – Pb имеет пористую структуру, быстро окисляется, теряет способность к пайке. Для устранения этих недостатков проводят оплавление резиста либо с помощью ИК-излучения, либо в нагретой жидкости (глицерине) или газе. В результате покрытие приобретает структуру металлургического сплава и хорошую паяемость.

В связи с повышением требований к качеству плат используют аддитивные методы, которые устраняют такие недостатки субтрактивных, как подтравливание проводников, неравномерная толщина металлизации отверстий, большой расход медной фольги и травильных растворов.

При аддитивном методеизготовления ДПП используют нефольгированныи диэлектрик с введенным в него катализатором Pd : Sn = 1:3. Технологический процесс включает следующие операции (рис. 2.20):

Рис. 2.20. Схема процесса изготовления ДПП аддитивным методом:

1 - нанесение адгезива, 2 - сверление отверстий: 3 -химическое меднение,

4 - сверление неметаллизиро-ванных отверстий.

– подготовка поверхности диэлектрика (очистка);

– нанесение адгезива путем погружения платы в композицию на основе нитрильного каучука толщиной 20-30 мкм либо полимера АБС-2 и вытягивания из раствора полимера со скоростью 20-100 мм/мин с последующей сушкой при температуре 130-140 °С в течение 1,5-2 ч;

– сверление и очистка отверстий в плате;

– нанесение защитного негативного рисунка схемы, обладающего повышенной стойкостью к высокощелочному составу ванны химического меднения;

– подтравливание поверхностей диэлектрика, открытых для нанесения меди, в растворе фторборатной или хромовой кислоты для улучшения адгезии проводников к подложке;

– химическое меднение в течение 8 -16 ч;

– удаление защитного резиста;

return false">ссылка скрыта– создание неметаллизированных отверстий;

– нанесение маски для пайки трафаретной печатью;

– лужение проводников и металлизированных отверстий в плате.

Процесс нанесения толстослойной (25-35 мкм) химической меди требует специального оборудования, оснащенного системами дозирования добавок в ванну, непрерывной фильтрации раствора. Во время меднения выделяется водород, поэтому необходимо непрерывное покачивание плат со скоростью 5-10 качаний в минуту при длине хода до 50-100 мм, а также применение ЭВМ для автоматического поддержания концентрации растворов, рН, температуры и уровня раствора в ваннах.

Применение аддитивного метода ограничено его невысокой производительностью, трудностью получения хорошей адгезии проводников с основой, интенсивным воздействием растворов на диэлектрик.

При полуаддитивном методеизготовления ДПП используется нефольгированный диэлектрик без введенного катализатора, поэтому обязательными являются операции сенсибилизации и активации. Процесс включает следующие операции (рис. 2.21):

Рис 2. 21.Схема процесса изготовления печатных плат полуаддитивным методом:

1 - нанесение адгезива, 2 - сверление отверстий, 3 -подготовка поверхности и нанесение

защитного рельефа, 4 - гавальническая металлизация

– подготовка поверхности диэлектрика и нанесение адгезива;

– сверление и очистка отверстий;

– сенсибилизация и активация всей поверхности;

– химическое меднение слоем толщиной 2-3 мкм. для трафаретной печати и 4-6 мкм для фотопечати;

– создание защитного рисунка схемы;

– гальваническое меднение (усиление меди);

– удаление резиста и травление;

– создание неметаллизированных отверстий;

– нанесение маски для пайки и лужение печатных проводников.

В настоящее время электрохимическое меднение ведут на периодических токах: импульсных, реверсных и произвольной формы, что улучшает микрорельеф покрытий, снижает внутренние напряжения и сокращает время осаждения.

При изготовлении ДПП методом травления фольгированного диэлектрика требуется до 40 операций с использованием драгоценных металлов (хлористого палладия) и токсичных травящих растворов. Ширина проводников и расстояние между ними – около 0,2-0,3 мм, причем уменьшение размеров снижает прочность сцепления с подложкой. Разработана технология рельефных ПП, свободная от перечисленных выше недостатков. Подложка платы изготавливается путем литья или прямого прессования из реактопласта типа ДСВ2-Р-2Н, при этом формируются переходные отверстия, конструктивные элементы, а также углубления для проводников (рис.2.22).

Рис. 2 .22.Схема технологического процесса получения рельефных плат:

а -штамповка, б - напыление, в - шлифование

Матрицу для пресс-формы получают путем глубокого химического травления. Для создания платы больших размеров и малой толщины необходима терморихтовка. Затем поверхности придается шероховатость с одновременным удалением облоя и притуплением острых кромок отверстий.

На установке магнетронного распыления на обе стороны подложки наносится медный слой с соответствующим подслоем, покрывающий внутренние поверхности отверстий. Далее слой наращивается гальванически до 25 мкм. Затем подложка шлифуется на глубину, превышающую толщину нанесенного слоя. Несошлифованная медь в рельефе и образует рисунок проводников, которые облуживаются сплавом олово-свинец.

Преимущества метода: минимальная ширина проводников 0-1мм; прочность сцепления с подложкой в 2 раза выше по сравнению с аддитивным методом; сокращение производственных площадей в 3 раза; улучшение условий труда; уменьшение загрязнения окружающей среды. Недостаток – сложность внесения изменений в рисунок платы