Ручная электродуговая сварка и наплавка. Оборудование для сварки.

Ремонт деталей машин сваркой и наплавкой. Основные параметры. Схема сварочного поста

Ремонт деталей машин автоматической и полуавтоматической сваркой и наплавкой под слоем флюса и вибродуговой наплавкой.

Сварка – это получение неразъемного соединения деталей местным нагревом до расплавленного или пласт. состояния с применением или без применения механических усилий. Наплавка – разновидность сварки, нанесение слоя ме на пов. изделия.

При п/авт. св. механизирована только поперечная подача посадочного материала в зону св. дуги. При авт. все операции, связ-е с перемещением электрода, возбуждением и поддержанием дуги, мех-ны. Наиб. распр. получ. св. и наплавка под слоем флюса. При автоматической сварке мех-ны 2 осн. движения электрода: подача электродной проволоки в зону дуги, перемещение пров. в зоне шва. При п/а мех. только подача пров. в зону дуги, а перемещение в зоне шва осущ. сварщик. 1электрод. проволока, 2 бункер зернистого флюса, 3шлаковая корка, 4 наплавка, 5 напл. деталь, 6 св. трансф-преобр-ль. По условиям горения дуги разл. св. закр и откр. дугой. Св. под слоем флюса происх. при ограниченном О и N в воздухе. Распл. флюс в виде корки удаляют. наплавка ведется на постоянном токе, при обратной полярности. Оборудование: ПШ-5, ПШ-54 (полуавтомат шлангового типа); У-651,У-653 (авт.); А-580М (наплавочные головки).Сварочные головки: СВ-08,-15,-10Г2, -18Х, 30ХГСА; порошковая пров. ПП3Х2138; флюсы АН-348А.

Способ автоматической вибродуговой наплавки позв. наращивать на рабочие пов-ти деталей машин слои различных ме толщ. 0,3-3 мм без прогрева дет. вибрирующим электродом в жидкой среде. Наплавляемый ме переносится с вибрир. электрода на изношенную дет. небольш. порциями в рез-те частых возбуждений дуговых разрядов в моменты разрыва эл. цепи. Подача жидкости в место наплавки снижает тепловое возд. дуги на дет., увелич. скорость охл-я наплавленного и осн. ме, защищ. распл. ме от О и N воздуха. Установка состоит из авт. головки, осуществляющей вибрацию электродной проволоки и ее подачу в зону дуговых разрядов, стенка, сообщающего движение наплавляемой детали и осущ-го подачу головки, установленной на станке, системы эл/привода. Наплавочные головки выпускают с мех. (ГМВК-1) и э/маг. (КМ-5) приводом вибратора. Наплавочную головку (ГВИД-72) м. устан. под любым углом к детали при помощи универсального шарнира. Наплавку осущ. на пост. и пер. токе. Напряжение 12-22В, сила тока 80-300А. Электрод: среднеугл. и высокоугл. пров. II класса и легир-ю (Св-18ХГС и др.). Охл. жидкость – 4-5% раствор кальцинированной соды или 20% водный р-р тех глицерина. Ж. подается на пов. дет. на расст. 10-40 мм от электрода.

Способ автоматической вибродуговой наплавки позв. наращивать на рабочие пов-ти деталей машин слои различных ме толщ. 0,3-3 мм без прогрева дет. вибрирующим электродом в жидкой среде. Наплавляемый ме переносится с вибрир. электрода на изношенную дет. небольш. порциями в рез-те частых возбуждений дуговых разрядов в моменты разрыва эл. цепи. Подача жидкости в место наплавки снижает тепловое возд. дуги на дет., увелич. скорость охл-я наплавленного и осн. ме, защищ. распл. ме от О и N воздуха. Установка состоит из авт. головки, осуществляющей вибрацию электродной проволоки и ее подачу в зону дуговых разрядов, стенка, сообщающего движение наплавляемой детали и осущ-го подачу головки, установленной на станке, системы эл/привода. Наплавочные головки выпускают с мех. (ГМВК-1) и э/маг. (КМ-5) приводом вибратора. Наплавочную головку (ГВИД-72) м. устан. под любым углом к детали при помощи универсального шарнира. Наплавку осущ. на пост. и пер. токе. Напряжение 12-22В, сила тока 80-300А. Электрод: среднеугл. и высокоугл. пров. II класса и легир-ю (Св-18ХГС и др.). Охл. жидкость – 4-5% раствор кальцинированной соды или 20% водный р-р тех глицерина. Ж. подается на пов. дет. на расст. 10-40 мм от электрода.

Этот вид ремонта самый распространенный. С помощью сварки можно выполнить следующие работы:

1. Соединить отдельные части и детали машин.

2. Заваривать трещины, разрывы, раковины.

3. Наплавлять поверхности деталей.

4. Производить резку, нагрев, пайку деталей.

В ремонтной практике большое распространение получили электрическая и газовая сварка.

Газовая сварка

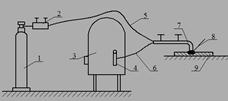

Наибольшее распространение в практике ремонта оборудования получила ацетилено-кислородная сварка, которая обеспечивает температуру t ≈ 2800-30000 С. Получают горячую смесь в специальных аппаратах с помощью резаков и горелок.

1 – кислородный баллон,

1 – кислородный баллон,

2 – Кислородный редуктор,

3 – ацетиленовый генератор,

4 – водяной затвор,

5 – кислородный шланг,

6 – ацетиленовый шланг,

7 – горелка (резак)

8 – Присадочная проволока,

9 – деталь.

Сварка – получение неразъемного соединения детали местным нагревом до расплавленного или пластичного состояния с применением или без применения механических сил.

Наплавка – разновидность сварки, нанесение расплавленного слоя металла на поверхность детали.

Для газовой сварки можно применять ацетилен, природный газ, пропан, бутан, а также пары бензина или керосина.

Диаметр присадочной проволоки

S – толщина сварочного металла

До 5 мм – без разделки кромок

5-12 мм – V-образная разделка кромок

>12 мм – Х- образная разделка кромок

Мощность пламени регулируется номерами наконечников или горелки.

Расход кислорода: Акисл = (1,1 – 1,2)Аацетинена, [л/сек]

Наиболее распространенный вид сварки при ремонте оборудования. Применяется электродуговая сварка следующих видов:

- ручная

- автоматическая и полуавтоматическая под слоем флюса

- сварка в среде защитных газов

Ручная электродуговая сварка

1)Неплавящийся электрод 2) плавящийся электрод

1 - электрод, 2 - электродержатель, 3- сварочный кабель, 4- сварочный трансформатор (преобразователь), 5- свариваемая деталь, 6-присадочнач проволока.

Сварку можно производить на постоянном или переменном токе.

Переменный ток Постоянный ток

ТС – 300, 500, 1000 ПС – 300, 500, 1000

ТСД – 300, 500, 1000

СТЭ – 300, 500

Цифра после букв обозначает максимальную силу тока, которую может дать трансформатор.

Электроды в зависимости от назначения и состава могут быть стальные, чугунные, медные, электроды твердых сплавов.

Диаметр электродов Может быть 2-10 мм, L = 450 мм.

Главные особенности электродуговой сварки

1)род тока постоянный или переменный

2)полярность прямая или обратная

3)величина сварки тока

4) Диаметр электрода

Чем больше толщина детали, тем должна быть больше сила тока и больше диаметр электрода.

dэл = 0.5S + 2, мм.

I = (β+α∙ dэл), А; α = 6, β = 20.

20. Технология ремонта машин. Методы ремонта: индивидуальный, обезличенный, узловой.

Технология ремонта машин – совокупность технологических операций по восстановлению деталей, узлов и машин в целом, выполненных в определенной последовательности.

В зависимости от условий ремонта и количества однотипных машин на заводе применяют специальные виды ремонта:

1. Индивидуальный – метод ремонта, при котором детали и узлы не обезличиваются, а после восстановления становятся на ту же машину.

Применяется при ремонте уникального оборудования, разнотипного, одиночного.

Недостатки:

– отсутствие специализации работ,

– большой простой,

– высокая стоимость ремонта,

– высокая квалификация рабочих,

2. Узловой (агрегатно-узловой) – детали и узлы машин при разборке обезличиваются и во время ремонта заменяются заранее отремонтированными, снятыми с других однотипных машин или изготовленными вновь. При этом методе значительно сокращается простой, внедряется специализация работ, ремонт дешевле, качество ремонта выше.

Узловой метод особо целесообразен при большом количестве однотипных машин.