Установка валов и подшипников скольжения и качения.

Смазка оборудования. Смазочные материалы и их свойства. Системы смазок. Карта смазки машин.

Для нормальной работы механизмов оборудования важно правильно выбрать смазочный материал. От смазочного материала зависит надежность работы деталей.

Под правильной смазкой понимается выбор масел соответственно условиям и режиму работы узла и своевременная подача смазки в узел в нужном количестве.

Организация смазочного хозяйства оборудования состоит из следующих мероприятий:

1) наличие необходимого количества смазок по сортам на складе предприятия;

2) учет и хранение смазочных материалов;

3) контроль за правильным режимом смазки;

4) подбор рациональных смазок для отдельных узлов с учетом нагрузок, скоростей, температуры окружающей среды.

Смазочное хозяйство завода находится в подчинении главного механика. К руководящим материалам по смазке относятся:

- годовые графики смен масел в системах оборудования;

- карты смазки машин;

- инструкции содержащие основные правила по эксплуатации и смазке оборудования.

Смазочные материалы подразделяются на минеральные масла и густые консистентные смазки.

Минеральные масла характеризуются вязкостью, температурой застывания, температурой вспышки и коксуемостью. Вязкость определяет жидкостное трение в узле и зависит от температуры. Различают динамическую, кинематическую и условную вязкость.

Консистентные смазки - это минеральные масла, загущенные кальциевыми или натриевыми маслами жирных кислот. По назначению они бывают антифрикционные для узлов трения и защитные для консервации оборудования и защиты от коррозии.

Смазочные материалы выбирают в зависимости от таких условий работы оборудования, как удельное давление, окружные скорости, температура, влажность, запыленность или загрязненность окружающей среды.

На свойства и область применения смазок указывают их буквенные обозначения:

У - универсальная;

И - индустриальная;

3 - защитная;

Т - тугоплавкая;

В - водостойкая;

К - канатная;

М – морозостойкие.

При выборе смазки следует учитывать, что с повышением температуры вязкость масла уменьшается. Для смазки оборудования в ПСМ применяют индивидуальные и централизованные системы смазки. В индивидуальных системах смазочные материалы подводят к каждой трущейся паре при помощи специального смазочного устройства, расположенного у этой пары (пресс-масленка, колпачковая масленка, смазочное кольцо, масляная ванна и т.д.).

В централизованных системах смазки одно смазочное устройство обслуживает несколько трущихся пар расположенных в различных местах машины.

В щековых дробилках наибольшее распространение получила централизованная циркуляционная смазка под давлением. В этой системе смазки масло из бака - отстойника с помощью масляного насоса подается под давлением по системе маслопровода к трущимся местам дробилки, включая и питатель. На своем пути масло фильтруется и охлаждается в фильтре – холодильнике. Давление контролируется манометром и регулируется указателем течения масла.

Для смазки оборудования широко применяется индустриальное масло И30, И45, И50; автотракторное масло АК – 10, АК – 15; нигрол, зимний и летний.

При установке валов добиваются: равномерного прилегания их

При установке валов добиваются: равномерного прилегания их

трущихся поверхностей (цапф и шеек) к подшипникам; правильного положения в вертикальной и горизонтальной плоскостях; строгой соосности всех валов последовательно соединяемых агрегатов и узлов; необходимой легкости и плавности их вращения. Перед укладкой валов в подшипники проверяют правильность их подбора по размерам и осевым зазорам.

Валы, уложенные в подшипники скольжения, проверяют по краске на равномерность их прилегания к/подшипникам. Правильность установки валов в горизонтальной плоскости проверяют по отвесам и с помощью уровней с призматическим основанием (рис. 32).

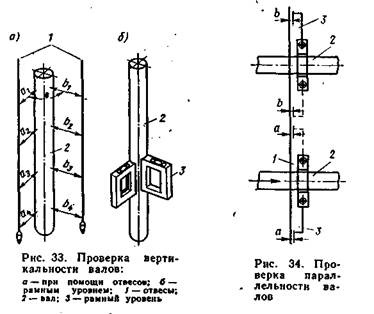

Правильность установки валов в вертикальной плоскости осуществляется при помощи отвеса или рамного уровня (рис. 33). В этом случае расстояния между отвесами и валом al=a2=a3=a4 и b1=b2 =b3=b4.

Параллельность валов и осей проверяют штихмассом, рейсмусом, а также универсальным уровнем, устанавливаемым на шейке эталонных скалок или валов с помощью струн (рис. 34). Струна 1 натягивается перпендикулярно оси вала 2 так, чтобы зазоры а были одинаковыми, после чего проверяют равенство величин b между струной

и стрелой хомута 3. Перпендикулярность валов проверяют тем же способом. Допускаемые отклонения во взаимном положении валов по длине 1,0 м: а) непараллельность — 0,3—0,5 мм при работе валов с цилиндрической зубчатой передачей; 0,5—1,0 мм при цепной передаче, 1,5—2,5 мм при ременной передаче; б) неперпендикулярность не более 0,4—1,6 мм при .окружной скорости конической передачи не более 2 м/с; в) межцентровое расстояние валов при работе точных зубчатых

передач не должно превышать 0,2—0,5 мм.

Соосность (центровку) валов проверяют специальными приспособлениями (скобами) или полумуфтами, закрепляемыми на концах валов (рис. 35).

При центровке валов полумуфтами замеряют зазоры между их торцами, а также относительное положение полумуфт по окружности их дисков. Все замеры делают в четырех положениях обоих валов через 90°. Величину перекоса валов вычисляют по разностям результатов измерений между торцами полумуфт, а величину их непараллельности — измерением по окружности. Если результаты измерений по торцам и окружностям не дают расхождений в каждом из четырех положений, это значит, что валы соосны.

При центровке валов полумуфтами замеряют зазоры между их торцами, а также относительное положение полумуфт по окружности их дисков. Все замеры делают в четырех положениях обоих валов через 90°. Величину перекоса валов вычисляют по разностям результатов измерений между торцами полумуфт, а величину их непараллельности — измерением по окружности. Если результаты измерений по торцам и окружностям не дают расхождений в каждом из четырех положений, это значит, что валы соосны.

|

Если же имеются расхождения только по окружности полумуфт, то валы несоосны, но параллельны. Наличие расхождения по торцу означает непараллельность и несоосность валов (перекос). Величины допускаемых отклонений приводятся в справочной литературе, где в таблицах с характеристикой муфт даются значения максимально допустимых величин отклонений. Биение

валов не должно превышать 0,01-0,02 мм.

Подшипники скольжения делят: на неразъемные — в виде цельных втулок или отверстий в корпусах, станинах или основаниях и

|

разъемные — с вкладышами и без них. Установка неразъемных подшипников во время сборки узла заключается в запрессовке втулки в корпус, стопорении ее от проворачивания и пригонки отверстия по валу. Для направления и центрирования втулки

относительно отверстий, применяют специальные приспособления (рис. 36). После запрессовки втулки необходимо проверить зазоры (по

валу или калибру). Если зазоры меньше предусмотренных, то втулку следует расшабрить или произвести ее развертку.

Сборку подшипниковых узлов начинают с проверки и промывки корпусов и вкладышей в керосине. Одновременно следят за тем, чтобы не было трещин, раковин и отслоения баббитовой заливки, неплотности прилегания которой легко обнаруживаются при промывке керосином. Протерев насухо вкладыш," надавливают на металл заливки и если при этом выдавливается керосин, значит есть неплотности, т. е. заливка некачественная.

Следующая операция заключается в пригонке наружной поверхности вкладышей к корпусу; при этом должна быть обеспечена напряженная посадка, т. е. щуп толщиной 0,03—0,05 мм не должен проходить между поверхностями корпуса и вкладыша. Проверку производят на краску: точность пригонки определяют по количеству пятен касания на площади размером 25x25 мм. Подгонку осуществляют шабрением. Одновременно проверяют соосность вкладыша и корпуса подшипника путем непосредственного измерения. Допускаются отклонения в пределах-0,15 мм. Отклонения исправляют подгонкой наружной поверхности вкладыша к корпусу, при больших отклонениях ставят прокладки.

Следующая операция заключается в пригонке наружной поверхности вкладышей к корпусу; при этом должна быть обеспечена напряженная посадка, т. е. щуп толщиной 0,03—0,05 мм не должен проходить между поверхностями корпуса и вкладыша. Проверку производят на краску: точность пригонки определяют по количеству пятен касания на площади размером 25x25 мм. Подгонку осуществляют шабрением. Одновременно проверяют соосность вкладыша и корпуса подшипника путем непосредственного измерения. Допускаются отклонения в пределах-0,15 мм. Отклонения исправляют подгонкой наружной поверхности вкладыша к корпусу, при больших отклонениях ставят прокладки.

Наиболее ответственная часть сборки подшипников скольжения заключается в обеспечении правильности прилегания рабочих поверхностей вала и вкладыша и установлении требуемого зазора между ними. Шейка вала должна прилегать к нижнему вкладышу не менее чем на 70—80% его поверхности. В подшипниках с односторонним вращением вала пришабривают только нижний вкладыш, а при реверсивном вращении вала — нижний, и верхний. Чтобы увеличить срок службы вкладыша, слой баббита уплотняют обкатыванием вращающимся сферическим роликом на токарном станке. Радиальный зазор между шейкой и верхним вкладышем проверяют щупом или по свинцовому оттиску, для получения которого плетенку из свинцовой проволоки укладывают вдоль и поперек оси пала в нескольких местах. Боковой зазор между шейкой вала и вкладышем измеряют около плоскости разъема щупом, когда подшипник

открыт, а вал уложен на нижний вкладыш. Верхний зазор в разъемных подшипниках регулируют за счет прокладок, располагаемых в разъемной части подшипника.

При проверке установки подшипников многоопорных валов струпу натягивают вдоль оси подшипников при снятых валах и вкладышах, после чего путем замеров определяют расположение корпусов (рис. 37). Соосность подшипников проверяют и с помощью гидростатического уровня (рис. 38).

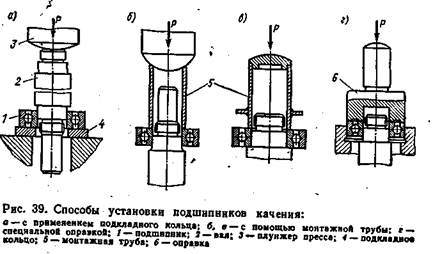

Перед установкой подшипников качения их промывают в бензине с добавлением 6—8% минерального масла, а затем нагревают в масляной ванне до температуры 330—370 К в течение 15—20 мин и после этого напрессовывают на вал.

Монтировать подшипники качения можно только после проверки состояния посадочных мест на валу и в корпусе. При обнаружении большего, чем необходимо, зазора посадочное место исправляют металлизацией или хромированием. Если подшипник насаживается на вал до упора, то необходимо проверить радиус галтели, который должен быть меньше, чем у фаски

кольца подшипника; в противном случае подшипник может быть перекошен.

При посадке (или снятии) подшипников на вал или в корпус необходимо соблюдать следующие основные правила: усилие для напрессовки (или снятия) подшипника должно передаваться через одно из колец или через оба кольца одновременно без перекоса их относительно посадочных поверхностей, к кольцам подшипников не должны прилагаться ударные нагрузки.

При посадке (или снятии) подшипников на вал или в корпус необходимо соблюдать следующие основные правила: усилие для напрессовки (или снятия) подшипника должно передаваться через одно из колец или через оба кольца одновременно без перекоса их относительно посадочных поверхностей, к кольцам подшипников не должны прилагаться ударные нагрузки.

Для подшипников с постоянной (не знакопеременной) радиальной нагрузкой установка одного из колец в узле должна производиться с применением подвижной посадки, а другого

неподвижной посадки. Применение той или иной посадки для наружного и внутреннего колец определяется конструкцией узла. Если вращается вал, то посадка внутреннего кольца должна быть неподвижной, а наружного — подвижной, при вращающемся корпусе посадка наружного кольца — неподвижная, а внутреннего — подвижная. В случаях, когда направление действующих в узле усилий непостоянно, для вала применяют

обычно плотные, а для корпуса напряженные посадки второго класса точности. Аналогичные посадки применяют при монтаже упорных подшипников.

При посадке необходимо следить за тем, чтобы подшипник был вплотную (без зазора) доведен до торца заплечика вала. Для проверки прилегания подшипника к заплечику вала пользуются щупом толщиной до 0,03 мм.

При посадке необходимо следить за тем, чтобы подшипник был вплотную (без зазора) доведен до торца заплечика вала. Для проверки прилегания подшипника к заплечику вала пользуются щупом толщиной до 0,03 мм.

Ответственным моментом сборки узлов, в которых установлены раднально-упорные и упорные подшипники, является регулировка их зазоров. Радиальный зазор проверяют после установки подшипников путем замера радиального смещения колец. Кроме того, подшипник контролируют проворачиванием от руки. Подшипник должен вращаться легко и плавно. Правильность установки (на осевое биение) колец упорных подшипников, напрессованных на вал, проверяют индикатором. В радиально-упорных подшипниках зазоры регулируют осевым перемещением одного из колец.

Для облегчения сборки игольчатых подшипников поверхность касания на валу или в корпусе покрывают тонким слоем солидола, который предохраняет иглы от распадания. При этом следует тщательно проверить сборку уплотняющих устройств, особенно зазоры в лабиринтных уплотнениях.

Правильно смонтированный подшипник должен работать плавно без особого шума. Глухой прерывистый шум указывает на загрязнение подшипника, а свистящий звук — на недостаточность смазки или на трение, между деталями подшипникового узла.