Монтаж и эксплуатация буровой лебедки

Из таблицы 3.6 следует, что ½Dmax½=0,2815, тогда параметр распределения l=Dmax=1,2.

По таблице 9 [3] находим Р(l)=0,964, т.е. гипотеза о распределении Вейбулла подтверждается.

Вывод: по видам кривых f(t), P(t) и коэффициенту вариации V=1,44 можно сделать вывод, что распределение наработки буровой лебедки до отказа изменяется по закону Вейбулла.

4.1 Правила эксплуатации буровой лебедки

Хотя буровые лебедки и рассчитаны на длительную работу в тяжелых условиях, нормальная, безаварийная и безопасная эксплуатация их возможна только при условии регулярного и тщательного ухода.

Наибольшее количество несчастных случаев в бурении происходит во время спуско-подъемных операций и других работ, производимых при помощи лебедки. Это объясняется тем, что лебедка имеет большое количество движущихся частей, в непосредственной близости от которых находятся рабочие. Несчастные случаи в основном происходят вследствие неграмотной эксплуатации лебедок и нарушения рабочими правил техники безопасности.

Одним из условий безопасной работы на лебедке является содержание ее всегда в исправном состоянии, своевременное выявление и устранение всех дефектов.

Ни в коем случае не допускается смазка и ремонт лебедки во время работы.

Все наружные движущиеся и вращающиеся части лебедки должны быть ограждены прочными железными щитами. Работа на лебедках без щитов на цепных передачах недопустима.

Перед пуском лебедок необходимо проверить следующее:

1. Правильность их сборки и установки. Лебедка должна быть закреплена на фундаменте болтами. Валы ее должны быть горизонтальны, а оси параллельны между собой. Цепные колеса (пара) устанавливаются строго в одной плоскости.

2. Регулировку ленточного тормоза. Необходимо добиться равномерного прилегания лент к тормозным шайбам и расположения конца тормозной ручки при полном торможении на расстоянии 40—50 смот пола буровой; при расторможенном состоянии ленты не должны прикасаться к поверхности тормозных шкивов.

3. Состояние подшипников. Подшипники должны быть промыты и заполнены, свежей соответствующей смазкой.

4. Зазоры между шинно-пневматическими муфтами и соответствующими шкивами. При отсутствии воздуха зазор между бакелитовыми колодками муфт и шкивами должен быть в пределах допустимого — не менее 2—3 мм и равномерным по всей окружности.

5. Герметичность системы воздухопровода и пусковых устройств — пропуски воздуха должны быть ликвидированы.

6. Работоспособность и надежность противозатаскивателя.

7. Установку гидродинамического тормоза и механизм его включения и отключения.

8. Закрепление талевого каната на барабане лебедки и его

неподвижного конца.

9. Наличие на лебедке предохранительных щитов и качество их крепления.

10. Работу лебедки и ее отдельных узлов без нагрузки. После пуска лебедки в эксплуатацию при приеме и сдаче вахт необходимо производить ее внешний осмотр, а также опробование отдельных узлов. Обнаруженные неисправности немедленно должны устраняться, а в вахтовом журнале сделана соответствующая запись.

Кроме того, при эксплуатации лебедки необходимо выполнение следующих требований:

1. Проверять состояние шкивов тормозных и шинно-пневматических муфт.

2. Следить за состоянием тормозных колодок. Запрещается работа

с изношенными больше допустимого размера колодками.

3. Предупреждать попадание масла и воды на рабочую поверхность тормозных шкивов и шкивов муфт.

4. Проверять и регулярно крепить болтовые соединения.

5. Проверять состояние смазки цепных передач и в соответствии

с инструкцией осуществлять их смазку.

6. Следить за подшипниками. Все подшипники должны работать

бесшумно и плавно. Температура нагрева подшипников не должна превышать 80° С.

7. Наблюдать за работой ленточного тормоза и по мере необходимости регулировать его.

8. Регулярно осматривать и проверять цепи.

9. Проверять исправность фрикционной катушки и периодически

регулировать ее.

10. Регулярно проверять пневматическую систему управления

лебедки и обнаруженные недостатки устранять.

11. Каждую вахту проверять исправность противозатаскивателя.

4.2 Монтаж буровой лебедки

Лебедку устанавливают строго по заданным в чертежах координатам, при этом продольные и поперечные оси барабана лебедки центрируются относительно центра скважины. Правильная установка лебедки обеспечивает нормальную эксплуатацию ее и предупреждает повышенный износ талевого каната. Лебедка должна быть выверена в вертикальном и горизонтальном направлениях по уровню с точностью 0,5—0,8 мм на 1 м и надежно укреплена на основании. При выверке лебедки по высоте следует учесть, что приводная цепь ротора, имеющая некоторое провисание, не должна задевать раму лебедки и балки основания.

После установки и крепления лебедки монтируют гидравлический тормоз, проверяют его центровку и крепление, приваривают кронштейны под холодильник. Холодильник соединяют с гидравлическим тормозом и водопроводом. Затем устанавливают пульт бурильщика и подсоединяют все шланги управления, надевают цепи цепной передачи. При выверке соосности вала барабана с валом гидравлического тормоза торцевые и радиальные вибрации не должны превышать 0,5—0,8 мм. Соосность проверяется по стрелкам, укрепленным на валах лебедки и гидравлического тормоза. При нарушении соосности валов под стойки корпуса гидравлического тормоза подкладывают прокладки.

После окончательной затяжки болтов, соединяющих тормоз с рамой лебедки, центровку осуществляют еще раз. Затем, включив подвижную полумуфту и сблизив рабочие поверхности кулачков до соприкосновения, проверяют зазоры между всеми пятью рабочими кулачками. Допускается неприлегание плоскостей трех кулачков на величину 0,25 мм. По окончании центровки между тормозом и рамой ставятся конические штифты для предупреждения сдвига гидравлического тормоза. Плохая центровка вызывает раскачивание гидравлического тормоза и быстрое разрушение коренных подшипников.

Фрикционная катушка монтируется на буровой установке только в случае выхода из строя старой.

Разборка катушки в условиях буровой не рекомендуется, так как при попадании грязи или песка в планетарную передачу фрикционная катушка может быстро выйти из строя. Монтаж катушки облегчается тем, что она комплектно собрана на втулке и в таком виде надевается на катушечный вал. После проверки свободного вращения барабана и тормозного шкива катушки вместе и по отдельности и отсутствия течи масла из уплотнений монтируют тормозные ленты, рукоятку управления и кронштейн, на котором они крепятся. Длину тормозных лент надо отрегулировать так, чтобы грузовые рычаги в исходном положении, когда барабан катушки заторможен, были горизонтальны, а штанга касалась упора. Одновременно необходимо проверить радиальный зазор между тормозным шкивом и рабочей лентой, который должен быть равен 1,5 мм. Регулирование ведется стяжками тормозных лент.

После установки противовеса для обратного хода катушки проверяют свободное вращение катушки в расторможенном состоянии. Отсутствие обратного хода может быть вызвано только заеданием вращающихся деталей вне или внутри катушки. Если при снятых тормозах, катушка не будет легко вращаться от руки, следует демонтировать ее и обследовать в мастерской.

В обязанности монтажников входят проверка, регулировка и опробование действия тормозов после монтажа. Гидравлические тормоза могут быть привезены на место установки как собранными с лебедкой, так и отдельным узлом. Холодильники гидротормозов доставляются, как правило, отдельно.

После регулировки лент проверяют натяжение тросика между краном машиниста системы Казанцева и коленчатым валом и регулируют работу крана.

При повороте колпачка на тормозном рычаге давление в пневматическом цилиндре не должно превышать 5—4,5 кгс/см2. Настройка проверяется по манометру на пульте бурильщика.

Хорошо отрегулированный тормоз легок и надежен в управлении. Все его трущиеся части тщательно смазываются густой смазкой, при этом не допускается попадание смазки на тормозные шкивы и фрикционные колодки.

Шарикоподшипники при установке коленчатого вала тормоза не должны быть зажаты. Зазор между наружным кольцом шарикоподшипника в правом корпусе допускается не менее 3 мм. В противном случае возможен выход подшипников из строя в процессе эксплуатации. Блок тормозной рукоятки соединяют с блоком крана машиниста так, чтобы стык бесконечной петли был примерно посередине расстояния между ними.

Стопорный тормоз регулируется перемещением груза. Длину ленты стопорного тормоза можно корректировать вращением гаек. У правильно отрегулированного стопорного тормоза грузовой рычаг при зафиксированной рукоятке находится в горизонтальном положении.

При монтаже лебедки необходимо установить трансмиссию ротора, выверив ее относительно приводного редуктора (радиальное и торцовое биение не должно превышать 0,5—0,8 мм) и укрепить.

При монтаже лебедки следует обратить внимание на соосность промежуточных валов с валами электродвигателей и валом барабана лебедки. Допустимое радиальное и торцевое биение следует выдерживать также в пределах 0,5—0,8 мм. Промежуточный вал выверяют с валом электродвигателя. При получении допустимого торцевого и радиального биения между лапами мотора и рамой следует положить металлические прокладки толщиной 4—6 мм. Это необходимо для удобства регулировки соосности после некоторого времени эксплуатации агрегата. Следует обратить внимание на надежное крепление всех болтовых соединений. При регулировке ленточного тормоза, учитывая, что лебедка монтируется под основанием и рычаг управления вынесен на пол основания, следует тщательно проверить шарнирные соединения вертикальной тормозной, а также срабатывание стопорного и аварийного приводов ленточного тормоза.

4.3 Анализ ремонтопригодности буровой лебедки

Современное нефтепромысловое оборудование является составной частью большой промышленно-производственной системы, где непрерывно и сложно взаимодействуют прямые и обратные функционально-информационные связи. В этих условиях всестороннее решение проблемы поддержания и восстановления работоспособности является актуальной задачей. Её решение должно предусматривать комплексный анализ и оценку рациональности и рентабельности возможных технологических маршрутов восстановления деталей. Критериями такой оценки в каждом конкретном случаи являются эксплуатационные, технологические и технико-экономические показатели.

В процессе работы буровой лебедки наибольшему износу подвергаются колодки ленточного тормоза и шинно-пневматические муфты, втулочно-роликовые цепи, тормозные шкивы барабана, цепные колеса и подшипники. Поэтому при работе буровых лебедок необходимо вести особое наблюдение за состоянием вышеперечисленных узлов.

Детали, узлы и машина в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием машин, а износ их — только ремонтом.

Основой правильной эксплуатации машин является плановое обеспечение их обслуживанием и ремонтом, исключающее или сводящее к минимуму возможность внезапных отказов.

Система ППР — комплекс мероприятий по обслуживанию и ремонту машин, выполняемых профилактически по заранее составленному плану для поддержания машин в исправном и работоспособном состоянии.

Система ППР предусматривает следующие основные положения:

1) ремонт оборудования выполняется через планируемые промежутки

времени, называемые межремонтными периодами;

2) после планового капитального ремонта характеристика оборудования

приближается к паспортным данным нового оборудования;

3) в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой;

4) кроме плановых ремонтов выполняется техническое обслуживание оборудования;

5) чередование, периодичность и объем обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования.

Техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины.

Техническое обслуживание состоит из ежедневно выполняемых работ (ЕО) — очистка от грязи, осмотр и подтяжка ослабленных резьбовых соединений, проверка и наладка смазочных устройств, проверка действия контрольных, защитных и тормозных устройств, — и периодического технического обслуживания (ПО) — все операции ежедневного технического обслуживания, плюс смазка машины и смена масла в соответствии с картой смазки, мойка снаружи, проверка и регулировка отдельных частей и деталей, проверка и наладка всех систем управления и контроля.

Для буровой лебедки техническое обслуживание необходимо выполнять также после завершения бурения очередной скважины для выявления возможности последующего использования оборудования. Тщательная ревизия оборудования должна быть завершающим этапом и монтажных работ на новом месте бурения.

Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается материал для последующих ремонтов с учетом фактического состояния машины.

Текущий ремонт (ТР) ставит задачей поддерживать работоспособность отдельных частей в целом исправной машины.

При текущем ремонте буровых лебедок выполняются следующие профилактические и ремонтные работы: промывка и ревизия системы управления лебедкой, при этом особенно тщательно проверяется тормозная система; ревизия и замена цепей, колодок тормоза и шинно-пневматических муфт; проверка крепления валов и других узлов; очистка и промывка системы смазки.

Текущие ремонты буровых лебедок производятся непосредственно на буровой, капитальный ремонт, как правило,— на ремонтных заводах или в механических мастерских. На некоторых буровых предприятиях, где транспортировка лебедок на завод или в механические мастерские связана с трудностями, возникающими из-за отсутствия дорог или большегрузного транспорта, капитальный ремонт лебедок производится непосредственно на буровых узловым методом.

Лебедки ремонтируют в соответствии с графиком ППР и ведомостью дефектов.

Капитальным (КР) называют ремонт, осуществляемый с целью восстановления исправности и полного, или близкого к полному, восстановления ресурса изделия с заменой или ремонтом любых его частей, включая базовые, и их регулировкой.

Здесь важно подчеркнуть, что система ППР предполагает использование при ремонте машин частично изношенных деталей. Следовательно, капитальный ремонт не всегда может обеспечить полное восстановление ресурса машины, что необходимо учитывать при разработке технических условий на ремонт.

4.4 Последовательность операций при ремонте буровой лебедки

Перед разборкой лебедку тщательно очищают от грязи и промывают. Прежде чем приступить к разборке лебедки по узлам, необходимо снять щиты и кожухи, разобрать и снять системы пневматического управления и смазки, детали ленточного тормоза, цепи с зубчатых колес.

Лебедку разбирают на следующие узлы: подъемный и трансмиссионный валы, вал трансмиссии ротора, гидравлический тормоз и бак гидравлического тормоза. После демонтажа каждый узел очищают от остатков масла, промывают и направляют на разборку.

Подъемный вал разбирают на гидравлическом прессе; для этого вал укладывают на специальных стойках пресса.

Подъемный вал разбирается в следующем порядке: снимают детали пневмоуправления, разбирают болтовые соединения и снимают диск и шинно-пневматическую муфту МШУ-10702, снимают при помощи пресса ступицу, затем отвинчивают гайки и вынимают болты; легкими ударами молотка снимают барабан муфты МШУ-10702 и звездочку, отсоединяют крышки подшипников ступицы и при помощи винтового съемника стягивают с вала ступицу с роликовыми подшипниками. Последним с левой стороны барабана снимают коренной подшипник, для чего сначала отсоединяют от корпуса подшипника крышку, снимают корпус, а затем при помощи пресса снимают подшипник.

После этого вал поворачивают на 180° и разбирают другой конец вала (со стороны кулачковой муфты включения гидравлического тормоза). Демонтируют при помощи пресса кулачковую муфту и звездочку, отсоединяют крышку от корпуса коренного подшипника, снимают корпус, при помощи пресса снимают коренной подшипник, затем распорную втулку, отвинчивают болты и легкими ударами молотка снимают звездочку, последней снимают кулачковую муфту.

После того как с обоих концов вала сняты детали, снимают тормозные шкивы барабана, для чего отвинчивают гайки и выбивают болты, а затем ударами кувалды сбивают шкивы. После этого при помощи пресса выпрессовывают из барабана вал.

После разборки подъемного вала все его детали промываются и поступают на контроль. При контроле детали проверяют в соответствии с техническими условиями на выбраковку и сортируют на годные детали, детали, подлежащие восстановлению и негодные.

Разборка трансмиссионного вала производится в следующем порядке: снимают детали пневмоуправления, диск и шиннопневматические муфты МШ-7002, отсоединяют крышки подшипников, снимают при помощи винтового съемника ступицу с роликовыми подшипниками. После этого отсоединяют крышки от корпуса коренного подшипника, снимают корпус, при помощи пресса снимают роликовый подшипник, а затем звездочку. Последними с этого конца вала снимают при помощи винтового съемника спаренную звездочку с роликовыми подшипниками. Далее вал поворачивают на 180° и продолжают разборку вала. Снимают при помощи пресса звездочку, отсоединяют крышки корпуса коренного подшипника, снимают корпус и затем при помощи пресса коренной роликовый подшипник. Последней с вала при помощи пресса снимают звездочку.

После разборки трансмиссионного вала детали промываются и поступают на контроль.

Вал трансмиссии ротора разбирать также на гидравлическом прессе. Разборку начинают со снятия деталей пневмоуправления, отсоединяют крышки корпуса коренного подшипника, снимают корпус, с помощью винтового съемника снимают коренной роликовый подшипник. Демонтируют шинно-пневматические муфты МШ-500 и при помощи пресса снимают диск с вала. После этого вал поворачивают «а 180°, из торца вала вывинчивают болты, снимают распорную втулку, разбирают болтовые соединения, снимают с помощью винтового съемника звездочку со ступицы, при помощи пресса демонтируют ступицу. Далее отсоединяют крышку от корпуса, снимают корпус и с помощью пресса коренной роликовый подшипник. После этого разбирают болтовое соединение, снимают легкими ударами молотка звездочку. Последней с вала с помощью винтового съемника снимают ступицу с роликовыми подшипниками, предварительно отсоединив крышки. Затем детали поступают на контроль.

Гидравлический тормоз разбирают в следующем порядке: снимают кулачковую муфту, крышки, затем из крышек корпуса гидротормоза извлекают стаканы с помощью двух отжимных болтов, которые ввинчиваются в резьбовые отверстия во фланцах стаканов. После этого снимают крышки из корпуса статора гидротормоза и извлекают из корпуса ротор. Затем с помощью винтового съемника снимают с вала внутренние обоймы роликовых подшипников. Далее с помощью гидравлического пресса снимают с вала колесо (тяги ввинчиваются в резьбовые отверстия в ступице колеса). Детали очищаются от ржавчины и поступают на контроль.

После того как детали, подлежащие восстановлению, отремонтированы, а негодные заменены новыми, собирают узлы лебедки.

Сборка узлов производится в последовательности, обратной разборке. Детали, имеющие подвижные посадки (ступицы цепных колес и шинно-пневматических муфт, кулачковые муфты, колеса гидротормоза и др.), насаживают на вал с помощью гидравлического пресса или перед насадкой нагревают газопламенными горелками до температуры 350—400 °С.

Подшипники качения перед установкой на вал нагревают в горячем масле до температуры 90—100 °С.

При сборке валов необходимо строго выдерживать заданные на чертежах расстояния между цепными колесами, подшипниками, муфтами и другими деталями. Это обеспечивается фиксацией устанавливаемых деталей специальными буртиками на валах и распорными втулками определенной длины, устанавливаемыми на вал между деталями. Подъемный вал после установки на него барабана и тормозных шкивов проходит статическую балансировку. В случае дисбаланса к торцу барабана приваривают стальные планки определенной массы.

При сборке гидротормоза необходимо обращать особое внимание на взаимное расположение ребер ротора и крышек статора. Неправильная установка ротора на вал или перестановка крышек с одной стороны тормоза на другую приводит гидротормоз в негодность. Севанитовые уплотнения гидротормоза ставят на слой сурика во избежание их проворачивания.

Зазор между лопатками ротора и крышек статора регулируется толщиной прокладок между корпусом тормоза и крышками. Этот зазор должен быть равным 2—2,5 мм, а зазор между ступицей ротора и текстолитовыми шайбами 1 —1,5 мм.

После ремонта и сборки узлов приступают к их монтажу на раме лебедки. В начале монтируют подъемный вал, а затем трансмиссионный и вал трансмиссии ротора. При установке валов выверяют их параллельность и соосность парноработающих цепных колес. После этого корпуса подшипников валов болтами надежно закрепляются на раме лебедки.

Последним монтируется гидравлический тормоз. При его установке необходимо проверять центровку подъемного вала лебедки с валом ротора гидравлического тормоза. Валы центрируют центровочными скобами, укрепленными на полумуфтах, путем замера осевых и радиальных зазоров индикатором или щупом в четырех положениях через каждые 90е.

Зазоры регулируют, подкладывая прокладки под лапы стоек гидравлического тормоза. Центровка считается удовлетворительной, если разность зазоров во всех четырех положениях не превышает 0,5 мм.

По окончании работ по установке валов и гидравлического тормоза приступают к сборке ленточного тормоза, которую ведут в следующем порядке, монтируют на раме лебедки коленчатый вал в сборке с рукояткой и балансир, ввинчивают в балансир болты, а затем устанавливают тормозные ленты, пневматический цилиндр и стопорное устройство тормоза.

После окончания сборки ленточный тормоз регулируют. Для этого натяжными болтами регулируют натяжение тормозных лент так, чтобы при заторможенном состоянии тормоза рукоятка находилась на высоте 80—90 см от пола. Балансир должен находиться в горизонтальном положении, а зазор между рамой лебедки и шайбами, установленными с нижней стороны в стаканы балансира, должен быть равным 15 мм. Этот зазор необходим для обеспечения возможности затормаживания одной лентой в случае разрыва второй.

Затем надевают цепи на колеса цепных передач и монтируют детали пневматического управления.

После тщательной проверки правильности сборки всех узлов лебедки устанавливают щиты ограждения.

4.5 Технология ремонта подъемного вала буровой лебедки

Технологический процесс капитального ремонта - это комплекс мероприятий по восстановлению работоспособности оборудования, выполняемый в определенной последовательности и включающий:

1) приемку оборудования в ремонт;

2) моечно-очистные операции;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) контроль, сортировка и ремонт деталей;

5) комплектация деталей;

6) сборка сборочных единиц, агрегатов и оборудования в целом;

7) обкатка и испытание после сборки;

8) окраска и сдача оборудования из ремонта.

Основной причиной выхода деталей из строя является износ. В большинстве случаев изношенные детали могут быть восстановлены и повторно использованы.

Подъемный вал изготавливают из стали 30ХНМА ГОСТ 4543-71

Шейки валов буровых лебедок рекомендуется наращивать металлизацией.

Изношенные шпоночные пазы обычно наплавляют смятые кромки или шпоночный паз полностью, и фрезеруют новый паз на месте наплавки.

Правка подъемного вала буровой лебедки рекомендуется править с нагревом. Вал закрепляют вогнутой стороной вниз. Вогнутый участок обкладывают мокрым асбестом и закрепляют его на валу проволокой. Выпуклый открытый участок нагревают газовой горелкой до температуры 500-550 0С, после нагретый участок накрывают листовым асбестом и дают валу полностью остыть. В результате такой обработки вал выпрямляется. Качество правки проверяют индикатором.

Отремонтированный подъемный вал должен быть проверен магнитной дефектоскопией или другим методом на отсутствие внутренних трещин.

Способы ремонта изношенных деталей:

1) механическая обработка; 2) обработка давлением; 3) сварка; 4) наплавка; 5) металлизация; 6) гальваническое наращивание; 7) пайка; 8) перезаливка антифрикционных сплавов; 9) покрытие пластмассами; 10) склеивание.

Детали ремонтируются путем восстановления формы, и чистоты изношенных поверхностей за счет изменения первоначальных размеров. Метод наращивания является более выгодным. Выбор того или иного метода восстановления определяется техническими возможностями его применения, и экономической целесообразностью.

Стоимость восстановленной детали должна быть меньше стоимости новой. Выработка и выход из строя подшипников скольжения или качения, а также, коррозионные оспины, появление рисок и надиров при попадании мелких посторонних частиц во вкладыши подшипников вместе со смазкой приводят к износу шеек валов. Шейки вала, работающего в подшипниках скольжения, обычно вырабатываются неравномерно и в продольном сечении принимают форму конуса, в поперечном - эллипса. Шейки вала, работающего в подшипниках качения, изнашиваются при протачивании внутренней обоймы подшипника на валу вследствие послабления при изготовлении или выработке посадочных мест в процессе эксплуатации буровой лебедки.

В зависимости от износа посадочных мест валов применяют следующие методы восстановления: хромирование при износе посадочных мест до 0,3 мм; осталивание (железнение) с последующим шлифованием при износе посадочных мест до 0,8 мм; наплавку при износе посадочных мест более 0,8 мм.

Восстановление и упрочнение валов наплавкой значительно увеличивают срок их службы, обеспечивают большую экономию запасных частей, сокращение затрат на ремонт оборудования. Известны различные способы наплавки - электродуговая, электрошлаковая, газовая, термитная, трением, электронно-лучевая и др. Валы восстанавливают обычно электродуговой наплавкой, не вызывающей деформации обрабатываемых изделий. Для восстановления изношенных валов можно также использовать наплавку трением. Этот процесс по затратам электроэнергии значительно экономичнее электродугового.

В ремонтном производстве для восстановления валов и роторов часто применяют электродуговую наплавку под слоем флюса, в среде диоксида углерода, в струе охлаждающей жидкости, с комбинированной защитой дуги, порошковой лентой и др. Автоматическую электродуговую наплавку под слоем флюса широко применяют для наплавки валов и роторов, изготовленных из нормализованных и закаленных среднеуглеродистых и низколегированных сталей, а также из малоуглеродистых сталей, не подвергающихся термической обработке, имеющих износ от 0,3 до 4,0 мм

при однослойной наплавке и свыше 4 мм - при многослойной. Производительность процесса очень высока. Валы диаметром до 50 мм этим

способом восстанавливать сложно, так как шлак, не успев затвердеть, стекает с наплавляемого изделия.

Электродуговая наплавка в среде диоксида углерода широко распространена в ремонтном производстве для восстановления валов диаметром до 40 мм.

Автоматическая наплавка порошковой проволокой, которая позволяет наносить слой металла любого химического состава и получать закалочные структуры различной твердости, получила широкое распространение в последнее время.

Автоматическая наплавка ленточным электродом и порошковой лентой в 2-3 раза производительнее, чем обычной электродной проволокой, и дает возможность за один ход аппарата наносить слой металла шириной до 100 мм, толщиной 2-8 мм. Этим способом нельзя наплавлять валы малого диаметра. Тугоплавкие сплавы наплавляют плазменным способом, который производительнее других способов.

В последние годы разработаны новые способы наплавки с комбинированной защитой дуги и сварочной ванны для устранения отдельных недостатков того или иного способа восстановления.

При восстановлении посадочных мест вала и ротора ручной электродуговой наплавкой поврежденное место вала и ротора протачивают на станке на величину наиболее глубоких повреждений. Затем наплавляют вал до нужных размеров с учетом последующей проточки и шлифовки. Наиболее ответственная операция - наплавка вала. Кроме ручной применяют автоматическую электродуговую наплавку вибрирующим электродом. Восстановление валов вибродуговой наплавкой показано на рисунке 3.1

При наплавке лентой от проплавления основного металла зависит степень его перемешивания с наплавленным. Благодаря постоянному перемещению дуги глубина проплавления основного металла при наплавке лентой меньше, чем при наплавке проволокой. Наибольшее влияние на глубину проплавления и перемешивания основного металла с наплавленным оказывает скорость наплавки с ее ростом увеличивается глубина проплавления, уменьшаются ширина и толщина наплавляемого валика.

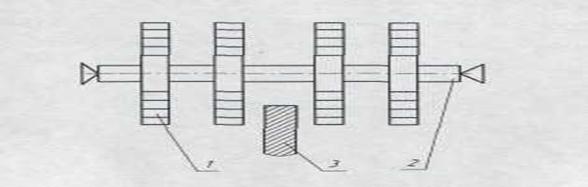

Рисунок 4.1 - Восстановление валов автоматической электродуговой наплавкой вибрирующим электродом:

1- рабочие колеса;

2- вал;

3- головка для наплавки.

При малых скоростях наплавки снижается проплавление основного металла. Для наплавки холоднокатаной электродной лентой используют сварочные аппараты АДС-1000-2, А-384, А-874, TC-3.S, сварочные преобразователи постоянного тока ПС-500, ПТС-500, ПС-1000, ПСМ-1000-4 и выпрямители ВС-600, ВС-1000, ВКСМ-1000, ВКСМ-2000. Наплавку осуществляют лентами из стали 08кп и коррозионно-стойких сталей. Широкое применение получили металлокерамические ленты ЛМ-70ХЗНМ, ЛМ-20ХЮПОТ, ЛМ-1Х14НЗ, ЛМ-5Х4ВЗФС, разработанные в Институте электросварки им. Е. О. Патона.

Наплавку металлокерамическими лентами ведут постоянным током обратной полярности плотность тока на электроде 10-20 А/мм², напряжение дуги 28-32 В, скорость наплавки 0.16-0.55м/с, скорость подачи ленты 15-150м/ч. Сила тока в зависимости от ширины следующая:

Таблица 4.1 - Зависимость силы тока от ширины ленты

| Ширина ленты, мм | |||||

| Сила тока, А | 300-600 | 450-900 | 600-1200 | 750-1500 | 900-1800 |

Восстановление деталей контактным элекроипульсным покрытием заключается в приварке металлической ленты под воздействием сварочных импульсов. Чтобы исключить нагрев детали и улучшить условия закалки приварного слоя, в зону сварка подают охлаждающую жидкость.

При приварке ленты толщиной 0,3 - 0,4 мм рекомендуемая емкость батареи конденсаторов 6400 мкФ. Напряжение заряда конденсаторов регулируют в пределах 260 - 425 В. Ленту приваривают при напряжении

325 - 380 В. Чем больше диаметр восстанавливаемой детали и толщина привариваемой ленты, тем выше требуемое напряжение заряда конденсаторов.

Свариваемость ленты с основным материалом в зависимости от амплитуды и длительности импульса тока определяют по глубине вмятин сварной точки, числу пор на поверхности деталей, прошлифованных до номинального размера, и шелушению приварного слоя толщиной 0,15 - 0,02 мм.

4.6 Требования, предъявляемые к отремонтированным лебедкам

К отремонтированным лебедкам предъявляют следующие основные требования:

1. Все детали и узлы лебедки должны быть изготовлены или

отремонтированы в полном соответствии с действующими чертежами и техническими условиями. Износ деталей, применяемых повторно, не должен превышать предельных размеров, установленных техническими условиями на выбраковку деталей при ремонте.

2. Допустимое отклонение на непараллельность установленных на раме лебедки валов не должно превышать 2 мм на длине 2000 мм, а допустимое отклонение расстояния между валами должно быть не более 5 мм.

3. Валы в подшипниках должны вращаться плавно, без заеданий, усилием одного рабочего.

4. Парноработающие цепные колеса должны находиться в одной плоскости.

5. У цепных колес и кулачковых муфт рабочие поверхности

кулачков должны быть пригнаны друг к другу с зазором не более 0,25 мм.

6. Тормозные шкивы должны иметь клеймо завода-изготовителя с указанием номера плавки и марки стали. Тормозные шкивы не должны иметь трещин, раковин и других дефектов. Минимальная допустимая толщина шкива 15—20 мм.

7. Пальцы шарнирных соединений тормозной системы должны иметь шайбы и быть надежно зашплинтованными с зазором, обеспечивающим осевой лифт пальцев 2—3 мм.

8. Тормозная система должна работать плавно, без ударов и заеданий. При торможении обе тормозные ленты должны плотно охватывать тормозные шкивы барабана, а при растормаживании пружины должны плавно и равномерно отводить тормозные ленты от рабочей поверхности тормозных шкивов.

9. При горизонтальном положении балансира ленточного тормоза зазор между рамой лебедки и шайбами натяжных болтов тормозных лент должен быть 15—20 мм.

10. Рукоятка управления тормозным цилиндром должна вращаться без заеданий. Зазор между штоком крана машиниста и толкателем должен быть равен 0,1—0,2 мм. В расторможенном состоянии давление в тормозном цилиндре должно равняться нулю, а при повороте рукоятки управления на 180° — 0,4—0,45 МПа.

11. Радиальный зазор между колодками и шкивами

шинно-пневматических муфт должен быть одинаковым по окружности в пределах 2,5—4 мм.

12. Пневматическая система после сборки должна быть испытана сжатым воздухом на прочность и плотность при давлении 1 МПа в течение 5 мин. Утечка воздуха не допускается. Шланги на штуцерах должны быть закреплены с помощью хомутиков с винтами.

13. Включение и выключение кулачковых муфт должно быть плавным, без заеданий, от усилия на рукоятку не более 250 Н.

14. Подшипники и все маслоподводящие каналы должны быть промыты и заполнены, свежей смазкой.

15. Щиты ограждений должны быть из листовой стали толщиной не менее 4—5 мм и надежно закреплены.

16. Все обработанные поверхности деталей и щиты лебедки должны быть покрашены стойкой краской.

4.7 Мероприятия по повышению надежности буровой лебедки

Из приведенных результатов оценки надежности отдельных видов буровой лебедки видно, что в большинстве случаев основные детали и сборочные единицы оборудования имеют достаточно высокую безотказность и долговечность. Таким образом, в части повышения технического уровня нефтепромыслового оборудования проделана определенная работа, позволившая достигнуть современного уровня по основным параметрам.

Сложность функционирования по назначению, случайность действия климатических, режимных и некоторых других факторов требуют разработки основных характеристик системы технического обслуживания и ремонта с применением вероятностно-статистических методов исследования. При этом одна из важных задач — обоснованное определение периодичностей технического обслуживания и ремонта.

Влажной задачей является также повышение ресурса деталей, что позволит достигнуть необходимого уровня безотказности - наработки отказа. Основной путь увеличения ресурса деталей - это, как было показано, повышение износостойкости рабочих поверхностей деталей. В этой части необходимо, прежде всего, проведение исследований по выявлению влияния специфических для нефтепромыслового оборудования нефтяных и водонефтяных сред при установленных основных видах изнашивания рабочих поверхностей деталей.

Эффективность технического обслуживания и ремонта оборудования определяется совершенством применяемой технологии. Отработанная технология и рациональная организация ремонта оборудования должны обеспечить полное восстановление ресурса и рабочих параметров изделия. В этом свете важно рассмотрение организационно-технических особенностей ремонтного производства и технологических способов устранения дефектов деталей.

Проектирование любой сложной технической системы, в том числе нефтепромыслового оборудования — первый и основной этап, на котором закладывается определенный уровень ее надежности. Поэтому на различных стадиях проектирования сложных систем возникает необходимость в оценке ожидаемой надежности. Методика таких расчетов надежности отработана и широко применяется.

4.8 Проверочный расчёт на прочность вала буровой лебедки

В процессе работы подъёмный вал многократно включается и затормаживается. С целью уменьшения времени разгона и остановки, энергии и усилий торможения детали, закрепления на подъёмном валу, должны быть особенно легкими. Это требование ведет к допущению значительных напряжений. Вал изготовлен из стали ОХН1М с механическими характеристиками:

Вал рассчитываем на статическую прочность и на выносливость.

Расчёт ведется по нагрузке:

Крутящий момент

Напряжения кручения

а запас прочности по кручению

Напряжения изгиба

Запас прочности по изгибу

Общий запас прочности под правой ступицей барабана