Износ деталей

В процессе использования машин происходит изнашивание соприкасающихся и трущихся поверхностей, сопровождающееся изменением размеров и (или) форм деталей, а часто и физико-механических свойств материала, из которого они изготовлены.

Изнашивание - процесс постепенного изменения размеров деталей при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации.

Оно характеризуется:

· скоростью изнашивания (V), определяемой отношением величины износа (U, мкм - отражающим изменение размера детали в направлении, перпендикулярном к поверхности трения) ко времени (t), в течение которого

Рис. 1.4. Система обеспечения готовности машин к боевому использованию

он возник:

, мкм/ч;

, мкм/ч;

· интенсивностью изнашивания (i), определяемой отношением величины износа (U) к объему выполненной работы или к пройденному пути (S):

, мкм/км.

, мкм/км.

Например, интенсивность изнашивания гильз цилиндров от 2 до 7 мкм, а шеек коленчатого вала - от 0,5 до 2,0 мкм на 1000 км пробега автомобиля;

· износостойкостью - свойством материала оказывать сопротивление изнашиванию в определенных условиях трения, оценивается величиной, обратной скорости изнашивания.

Относительная износостойкость определяется отношением износостойкости испытываемого материала к износостойкости материала, принятого заэталон при испытании в одинаковых условиях.

Процесс изнашивания непрерывно связан с трением и зависит от материала и качества поверхностей сопряженных деталей, характера контакта и условий трения, нагрузки, скорости относительного перемещения.

Виды трения и смазки представлены на рис. 1.5.

Внешним трением называют явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним и сопровождаемое переходом части кинетической энергии в теплоту. Оно характеризуется силой и коэффициентом трения.

Сила трения представляет собой силу сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, тангенциально направленной к общей границе между этими телами.

Коэффициент трения (f) - отношение силы трения (F) двух тел к нормальной силе (N), прижимающей эти тела одно к другому:

По относительному перемещению трущихся поверхностей разделяют трение покоя и трение движения.

Трение покоя - трение двух тел при микро смещениях до перехода к относительному движению. Трение этого вида возникает в болтовых соединениях, сцеплениях, тормозах и др.

Трение движения возникает между двумя телами, находящимися в относительном движении.

По характеру относительного движения трение движения разделяют на трение скольжения и трение качения.

Рис.1.5. Виды трения и смазки

Трение скольжения - такое трение движения, при котором скорости тел в точке касания различны как по значению, так и по направлению или только по одному из этих показателей.

Трение качения - такой вид трения движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению (подшипники качения, зацепление шестерен и др.).

Чтобы уменьшить силу трения, на поверхность трения вводят смазочный материал.

Смазка - это действие смазочного материала, в результате которого между двумя поверхностями уменьшаются сила трения и разрушение этих поверхностей.

Трение без смазочного материала (сухое трение) происходит между двумя телами при отсутствии на поверхности трения введенного смазочного материала любого вида. В таких условиях работают диски сцепления, тормозной барабан - колодки, гнездо клапана - клапан и др.

Трение со смазочным материалом возникает между двумя телами, поверхности трения которых покрыты смазочным материалом любого вида.

Различают следующие виды смазки:

· в зависимости от различного физического состояния смазочного материала - газовую, жидкостную и твердую;

· в зависимости от типа разделения поверхностей трения смазочным слоем - гидродинамическую, гидростатическую, газодинамическую, граничную и полужидкостную.

При газовой, жидкостной и твердой смазке поверхности трения деталей разделены соответственно газовым, жидким иди твердым смазочным материалом.

Гидродинамическая (газодинамическая) смазка - это смазка, при которой полное разделение поверхностей трения происходит в результате давления, самостоятельно возникающего в слое жидкости (газа) при относительном движении деталей. Отсутствие контакта между трущимися поверхностями предохраняет их от разрушения. При гидродинамической (жидкостной) смазке работают опорные шейки распределительных валов, коренные и шатунные подшипники коленчатого вала, поршневые пальцы двигателей и др.

Гидростатическая (газостатическая) смазка - это такая жидкостная смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется в результате поступления жидкости (газа) в зазор между поверхностями трения под внешним давлением. В автомобилях такой вид смазки не применяется.

Полужидкостная смазка характеризуется тем, что жидкостная смазка происходит частично.

Граничная смазка - это смазка, при которой толщина слоя смазочного материала не превышает высоты шероховатостей соприкасающихся поверхностей. В условиях граничной смазки в машинах работает большинство трущихся поверхностей (шестерни всех агрегатов).

Таким образом, в результате трения деталей происходит износ их поверхностей. Наибольший износ поверхностей происходит при сухом трении, меньше при граничном трении и практически отсутствует при жидкостном трении. Отсюда очевидна чрезвычайно важная роль смазки как средства, предохраняющего и уменьшающего износ трущихся деталей.

Установлено три группы видов изнашивания в машинах: механическое, коррозионно-механическое и при действии электрического тока. К четвертой группа - следует отнести новый вид изнашивания - водородный износ, открытый в 70-е годы. Виды изнашивания представлены на рис. 1.6.

Механическое изнашивание - это изнашивание в результате механических воздействий. К нему относятся такие виды изнашивания, как абразивное, гидроабразивное (газоабразивное), эрозионное, гидроэрозионное (газоэрозионное), кавитационное, усталостное, при фреттинге и при заедании.

Абразивное изнашивание - процесс механического изнашивания материала в результате (в основном) режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии. Абразивному изнашиванию подвергаются пальцы и траки гусениц, диски сцеплений, накладки тормозных колодок и тормозные барабаны.

Гидроабразивное (газоабразивное) изнашивание - абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе), перемещающихся относительно изнашивающегося тела. Этому виду изнашивания подвергаются внутренние поверхности крыльев, брызговиков. Газоабразивное изнашивание наблюдается на наружных поверхностях машин: повреждение лакокрасочного покрытия и стекол в виде царапин от воздействия абразивных частиц, движущихся с высокой скоростью с окружающим воздухом относительно машины.

Эрозионное изнашивание (гидроэрозионное, газоэрозионное) - механическое изнашивание в результате воздействия потока жидкости и (или) газа на поверхность детали. Гидроэрозионному изнашиванию подвержены детали топливных, масляных, водяных насосов, гидроприводов тормозов, гидроусилителей. В этом случае поток жидкости, обладающей высокой скоростью и давлением, разрушает поверхностную окисную пленку деталей, вызывает эрозионное разрушение материала. Газоэрозионному изнашиванию подвергаются днища поршней, гильз цилиндров, рабочие фаски клапанов и другие детали.

Кавитационное изнашивание - гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления и температуры. Оно характерно для внутренних поверхностей корпусов водяных насосов, водяных полостей блоков цилиндров и головок цилиндров.

Усталостное изнашивание - механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Наиболее часто усталостное изнашивание проявляется на деталях подшипников качения и зубьев шестерен.

Изнашивание при фреттинге - механическое изнашивание соприкасающихся поверхностей при малых колебательных относительных перемещениях. Ему подвергаются посадочные поверхности поворотных цапф, шестерен.

Изнашивание при заедании - изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Ему подвержены поверхности пар скольжения, работающие при высоких скоростях и недостаточной смазке, например шейка коленчатого вала - вкладыш подшипника.

Окислительное изнашивание - коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой. Окислительное изнашивание возникает при образовании на поверхности трения защитных пленок в результате взаимодействия материала с кислородом или окисляющей окружающей средой и последующего разрушения этих пленок под механическим воздействием с повторением процесса. Окислительному изнашиванию подвергаются цилиндры, шейки коленчатых валов и другие детали, работающие при трении скольжении.

Рис.1.6. Виды изнашивания

Изнашивание при фреттинг-коррозии - коррозийно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях. Ему подвергаются болтовые и заклепочные соединения рам, сопряжение вал-подшипник качения и др.

Электроэрозионное изнашивание - эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. Этот вид изнашивания характерен для разъемных соединений деталей системы электрооборудования, например электропривод.

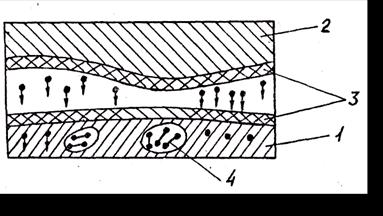

Водородное изнашивание (рис. 1.7) открытое более 40 лет тому назад русскими учеными Д.Н. Гаркуновым и А.А.Поляковым, по широте проявления может быть сравнимо только с абразивным изнашиванием. Этот процесс основан на разрушении поверхности детали в результате выделения ионов (протонов) водорода из соединений (смазочного материала) и воды при трении деталей, попадании их в микротрещины деталей и соединении ионов в молекулы водорода. При соединении ионов в молекулы происходит увеличение объема вещества. В результате этого в микротрещинах наблюдается отщепление частиц металла от детали. Водород, выделяющийся из смазочного материала топлива или воды в результате условий, создаваемых при трении, очень легко диффундирует в металл под воздействием разности температур в нагретые участки тела. Водородное изнашивание проявляется в следующих сопряжениях: сальник (резина) - вал (стальной), пластмассовые тормозные колодки - чугунный тормозной барабан, стальной или чугунный коленчатый вал - вкладыши и т.д. Для уменьшения водородного износа деталей необходимо: применять смазочные материалы, исключающие образование в масле водород - образующих элементов, и вещества, поглощающие водород; правильно подбирать материалы деталей, в сопряжениях.

Рис.1.7. Водородное изнашивание: 1 - стальной вал; 2 - бронзовая втулка;

3 - окисные пленки; 4 – скопление ионов водорода и их молизация

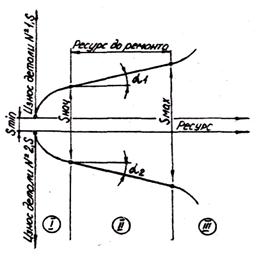

Характер нарастания износа в деталях сопряжения в зависимости от пути трения (наработки, пробега машины) можно представить графически в виде кривой износа (рис.1.8).

Рис.1.8. Изменение зазора в сопряжении двух деталей в процессе изнашивания:

S min - сборочный зазор; S нач. - начальный зазор; S мах - максимально

допустимый зазор; I - период приработки; II - период нормальной работы;

III - период форсированного изнашивания

Первый участок кривой (I) - характеризует процесс приработки сопряжения, второй (II) - его нормальную работу, а третий (III) - период форсированного износа.

Наклон кривой (tg ) характеризует интенсивность изнашивания сопряжения, которая зависит от конструктивно-технологических параметров деталей и условий трения.

) характеризует интенсивность изнашивания сопряжения, которая зависит от конструктивно-технологических параметров деталей и условий трения.

Величина сборочного зазора (S min) выбирается с учетом недопущения задиров и заедания деталей в начальный период работы. Начальный зазор

(S нач) образуется в результате формирования поверхностей трения в период приработки сопряжения.

Используя второй участок кривой (рис. 1.8), можно ориентировочно определить средний ресурс (Пр.кр) сопряжений до капитального ремонта:

В реальных условиях эксплуатации интенсивность изнашивания сопряжений машин подчиняется более сложным законам.

Крайние значения зазоров, в пределах которых происходит нормальная работа сопряжения, можно определить с помощью зависимостей, выведенных на основании гидродинамической теории смазки:

,

,

где d - диаметр вала, мм;

n - частота вращения вала, c-1;

- динамическая вязкость масла при 373°К (100°С), Па с;

- динамическая вязкость масла при 373°К (100°С), Па с;

- удельное давление шейки вала на подшипник, Па;

- удельное давление шейки вала на подшипник, Па;

с - коэффициент формы подшипника

- суммарная высота неровностей приработанных поверхностей

- суммарная высота неровностей приработанных поверхностей

вала и подшипника, мм;

l - длина подшипника, мм.

1.2.2. Усталость и старение металла

Нарушение исправности и работоспособности машин может произойти и из-за усталости металла деталей, многие из которых (шестерни, пружины, рессоры, торсионные и коленчатые валы, поворотные цапфы, полуоси, валы рулевых сошек) подвергаются переменным по величине и знаку нагрузкам.

Усталостью металла называется процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений, приводящих к уменьшению долговечности, образованию трещин и разрушению.

Процесс усталостного разрушения детали (металла) включает три периода:

· период, предшествующий возникновению первой микротрещины;

· период развития микротрещин;

· разрушение детали от усталости.

Первый период характеризуется избирательным упрочнением, затухающим или приводящим к возникновению микротрещин. Во втором периоде микротрещины возникают, развиваются и сливаются. Затем наступает момент разрушения детали (третий период).

Усталостные трещины обычно образуются на поверхности металла в местах наибольшей концентрации напряжений, но могут быть и внутри детали. Распространение трещины идет по наиболее слабым элементам неоднородной структуры.

Снижение показателей надежности, неисправности и потеря работоспособности машин могут наступить и в результате старения резинотехнических изделий (РТИ), шин и других материалов.

При старении металла корпусных деталей происходит изменение физико-механических свойств материала, искажение геометрических параметров деталей, положения осей отверстий относительно базовых поверхностей.

Старение материала РТИ вследствие полимеризации приводит к повышению твердости, снижению эластичности и износостойкости деталей.