Предприятия по производству монтажных сантехузлов : основы технологии , их структура , вспомогательные цеха и службы .

Лекция - 11 .

15.1 . Железобетонных санитарно - технических кабин.

Серийное производство объемных блоков санитарно - технических кабин из тяжелого бетона в заводской практике СНГ и Украины осуществляют на стендовых или роторно - конвеерных технологических линиях кассетным способом формирования .

Основой стендовой технологии изготовления объемных санитарно - технических кабин является формовочная установка ФУК -2 / рис .15.1 / .

Объемную монолитную часть санитарно - технической кабины с размерами 1605x2190x2300 мм при толщине стенок снизу 35 мм , сверху 45 мм формируют из бетона М 200 следующего состава: цемент М400 -390 кг / м; гранитный щебень , фракции 10-5 мм - 1360 кг / м , песок -560 кг / м , вода -215 л / м , добавки СаС12 – 63 кг / м с осадкой конуса смеси - 8 см.

Рис.15.1.ІІлан-схема стендової лінії виробництва сантехкабін за допомогою формувальної установки ФУК-2.

І-лінія виготовлення ковпаків; ІІ-лінія виготовлення піддонів; ІІІ-лінія комплектування і опорядження сантехкабін; 1-вузол управління; 2-

формувальні установки ФУК-2; 3-бетоноукладач; 4-проміжний склад сантехкабін; 5-камери ТВО; 6-машина для затирання; 7-вібростіл; 8-стелаж для піддонів; 9-пости зборки сантехкабін; 10-склад санітарно-технічного обладнання; 11-опоряджувально-комплектовочний конвеєр; 12-майданчик для складування опоряджувальних матеріалів; 1З-візок.

Сначала готовят формы: чистят поверхности щитов наружной формы и сердечника , смазывают их удочкой - распылителем. Потом устанавливают пространственный арматурный каркас с деревянной коробкой для дверей и рамок санитарно - технических проемов на формовочной установке ФУК -2. Опускают гидроцилиндрами подвижную платформу ФУК -2 , что приводит к установлению в рабочее положение четырех щитов наружной формы.

Бетонную смесь укладывают в стены и потолок сантехкабины при включенных боковых вибраторов и виброплощадок формируют 10 минут. / рис.15.2 / . Тепловую обработку осуществляют паром , который подается в сердечник при подъеме температуры за 90 мин . , Изотермическим прогревом - 70 мин . и охлаждением холодной водой под давлением - 20 мин . Распалубка блока осуществляется поднятием подвижной платформы : при этом наклонные направляющие откатываются по роликам и открываются борта , а железобетонный блок отрывается от сердечника.

Затем объемный блок краном транспортируют на посты отделки и комплектования в полной заводской готовности. Такую линию обслуживают 9 рабочих в смену с производительностью 24 блока в сутки.

Конвейерная технологическая линия по производству санитарно - технических кабин и шахт лифтов приведена на рис. 15.3 .

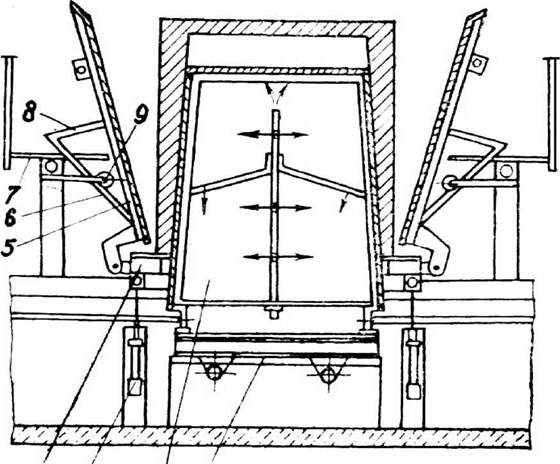

Рис.15.2. Формувальна установка ФУК-2.

1-вібростіл; 2-осердя; 3-гідроциліндр; 4-пересувна платформа; 5- борт;6-похилі напрямні; 7-майданчик для обслуговування; 8-кронштейн; 9- ролик.

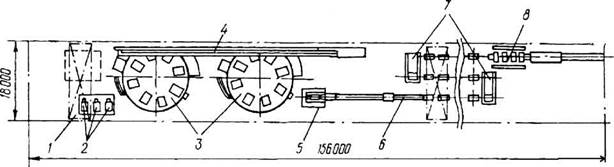

Рис.15.3. План-схема конвеєрної лінії з виготовлення санітарно- технічних кабін на карусельних установках.

1-мостовий кран; 2-кондуктори для складання арматурних каркасів; 3- ка-русельні установки; 4-конвеєр для подачі бетонної суміші; 5-пост зборки сантехкабін; 6-опоряджувальний конвеєр; 7-передавальні візки; 8-майданчик готових блоків.

Такая линия оборудована двумя карусельными установками , на которых с ритмом 80 ... 90 минут осуществляется процесс изготовления санитарно - технических кабин и шахт лифтов. На двух постах карусельной установки выполняют разопалубку объемных блоков , подготовку оснащение , армирования и формования изделий , а на шести постах осуществляется тепловая обработка . При формования изделий используется Вибропривод многокомпонентных колебаний , что позволяет уплотнять бетонную смесь с осадкой конуса 2 ... С см.

Технологические операции доказывания, отделки и комплектования блоков выполняются на конвейерной линии , производительность которой составляет 8,1 тыс. м3 .

15.2 . Изготовление гипсобетонных санитарно - технических кабин.

В жилищном строительстве широко применяют гипсобетонные санитарно -технические кабины на гипсоцементо - пуццолановом вяжущем .

Кабины представляют собой сборную конструкцию, состоящую из объемного Гипсобетонного элемента - " колпака " и железобетонной плиты - основы . Объемные элементы кабин формируют в металлических формах , состоящих из внешних бортов , сердечника и днища. При этом применяется конвейерная и стендовая технологии формирования , последняя получила наибольшее распространение .

При стендовой технологии формирования " колпаков " выполняется на механизированных линиях , состоящих из группы стендовых формовочных установок и самоходных гипсобетоноукладчиков . Каждая линия имеет пять формовочных установок и один кондуктор для сборки каркасов арматуры с предварительно подготовленных элементов / рис.И5.4 / .

Формовочные установки включают в себя внешнюю опалубку , внутренние неподвижные сварные сердечники , образующие внутренний контур формируемого изделия , и опорную раму. Внешняя опалубка выполнена в виде двух самоходных тележек , несущих на себе один продольный и один поперечный борт такая опалубка в сомкнутом состоянии образует внешние контуры боковых стенок санитарно - технической кабины. Опорная рама свободно охватывает внутренний сердечник по периметру и может относительно него вертикально перемещаться . Она образует нижние торцевые поверхности изделия и вместе с гидроцилиндрами , расположенными под ней , выполняет распалубку изделия.

Самоходный гипсобетоноукладчик, который готовит Гипсобетонную смесь и укладывает ее в формовочной установку , состоит из самоходного портала по поперечно подвижной тележке . На тележке установлены бункер сухого вяжущего , объемом 5,5 м и гипсобетоносмеситель . Скорость движения гипсобетоносмесителя вдоль формовочной установки составляет 7 м / мин .

Рис.15.4. Технологічна схема виробництва санітарно-технічних кабін.

1-підготовка форми; 2-установка арматурного каркасу; 3-формування; 4-витримування; 5-розпалублення; 6-наклеювання глазурованої плитки; 7- сушильна камера; 8-монтаж санітарно-технічних пристроїв; 9-столярні роботи; 10-опоряджувальні роботи; 11-технічний контроль.

Технічна характеристика механізованої стендової установки.

Таблиця 15.1.

| № з/п | Показники | Одиниця виміру | Параметри |

| Продуктивність Габарити з розсувними майданчиками: | кабін/зміну, | ||

| довжина в зібраному вигляді. | мм | ||

| - довжина в розвернутому вигляді | мм | ||

| - ширина | мм | ||

| - висота | мм | ||

| Номінальна потужність | кВт | ||

| Максимальний гідравлічний тиск | МПа | 5,0 | |

| Загальна маса | кг |

Гипсобетонные колпаки сантехкабин на механизированных линиях производят в такой последовательности . Устанавливают арматурный каркас из стальной проволоки на внутренние неподвижные сердечника и собирают внешнюю опалубку путем смещения тележек и закрытия замков. В образовавшуюся форму укладывают гипсобетонную смесь заливкой сверху с самоходного гипсобетоноукладчика и выдерживают до наступления распалубочной прочности , после чего изделие распалубливают, чистят и смазывают формы. Формирование " колпака " сантехкабины длится 10 ... 12 мин . , А общая продолжительность цикла его изготовления составляет 50 ... 60 мин .

После заливки смеси во все стендовые формовочные установки линии гипсобетоноукладчик перемещается к посту промывки смесителя и загрузки гипсоцементонпуцолановым вяжущим . При водогипсовом отношении 0,6 ... 0,65 через 20 мин . изделие достигает распалубочные прочности , равной 3 ... 4 МПа . Отформованные изделия распалубливают путем раскрытия внешней опалубки и выталкивания " колпака " с помощью подъемной рамы на высоту 150 ... 210 мм. По этому изделие снимают мостовым краном и монолитный гипсобетонный " колпак " устанавливают на ребра железобетонного основания - панели пола , изготовленной на отдельной специальной линии . Его соединяют с основой сваркой закладных деталей , а лицевую поверхность пола облицовывают керамической плиткой.

Перед монтажом " колпака " на основу кабины устанавливают ванну , монтируют ее выпуск , перелив и сифон. В дальнейшем на специальных технологических линиях выполняются отделочные работы , сушка кабины , а на сборочных линиях - столярные , электротехнические , санитарно - технические работы . На схеме рис.15.4 . приведены технологические операции, выполняемые последовательно на механизированных формовочных , сборочных и отделочных линиях .

Прочность гипсобетона на сжатие в высушенном до постоянной массы состоянии составляет 10 МПа.