Коррозия представляет собой разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой.

Эрозия и кавитация возникают при действии на металл потока жидкости, движущейся с большой скоростью. На поверхностях деталей, подвергающихся жидкостной эрозии, образуются пятна, полосы, вымоины. Таким повреждениям подвергаются детали системы охлаждения двигателя, крылья кузова, воспринимающие со стороны колес поток воды, песка и мелких камней. Кавитаци-онное повреждение металла происходит тогда, когда нарушается непрерывность потока жидкости и образуются кавитационные пузыри. Кавитационные пузыри, которые находятся у поверхности детали, уменьшаются в объеме с большой скоростью, что приводит к гидравлическому удару жидкости о поверхность металла. Сосредоточение в одном месте на поверхности металла большого количества таких ударов и вызывает образование кавитационных разрушений в виде каверн диаметром 0,2... 1,2 мм. Такому разрушению часто подвергаются детали системы охлаждения двигателя, гильзы цилиндров, посадочные пояски блоков цилиндров под гильзу, патрубки и др.

35) Горячая сварка. При горячей сварке обязателен предварительный подогрев свариваемых деталей. Детали при нагреве должны находиться в жестком закрепленном каркасе, что позволит устранить возникающие при нагреве напряжения, которые впоследствии, при сварке, могут привести к образованию трещин. Если нагрев носит местный характер, то жесткий каркас можно не применять. Крупные детали нагреваются до температуры 500—700сС, а мелкие (небольшие) до 300—400°С. Каким способом нагреть деталь, сварщик решает в зависимости от имеющихся условий. Конечно, лучше всего осуществить нагрев установками индукционного нагрева с применением токов промышленной частоты. Если есть возможность подогреть в горнах, тоже прекрасно. Но чаще всего нагрев осуществляется пламенными горелками, паяльными лампами и, конечно же, горелками индукционного типа ЛГК-15 и ЛГК-25.

Горячая сварка осуществляется по тем же правилам, как и холодная сварка. Действительны и все таблицы, приведенные для холодной сварки.

При горячей сварке чугуна обязательно применение флюсов, действие которых трояко. Попадая в сварочную ванну, они предотвращают окисление кромок твердого металла, извлекают оксиды и неметаллические включения из расплавленного металла, а также способствуют образованию пленки, защищающей его от воздействия газов пламени и воздуха. Положительное влияние флюсов сказывается также в улучшении смачивания поверхности твердого металла жидким присадочным металлом.

Кроме того, при сварке чугуна можно применять газообразный флюс БМ-1, который представляет собой смесь метилбората (70—75%) с метанолом (25—30%). Эта смесь в виде жидкости заливается в специальный флю-сосмеситель типа КГФ-3, через который пропускается горячий газ для сварки. Поскольку флюс легко испаряется, пары его извлекаются горючим газом и подаются с ним по рукаву в горелку, где они сгорают в пламени. Процесс с использованием газообразного флюса называется газофлюсовой сваркой. Флюс БМ-1 обеспечивает получение густого, вязкого шлакового покрова на поверхности сварочной ванны.

36)

37)Загрязнения автомобилей

Яндекс.ДиректМасло для двигателейНовинка! Полусинтетическое моторное масло Neste Premium 5W-40. Подробнее:О компании (EN)·О нашей продукции (EN)·Контакты (EN)nesteoil.com

Общее загрязнение автомобиля, его узлов и деталей включает в себя наружные отложения, остатки смазочных материалов, углеродистые отложения, продукты коррозии, накипь и остатки старых лакокрасочных покрытий.

Эти загрязнения различны по своей природе, а поэтому различны и возможности удаления их с поверхностей. Они обладают высокой адгезией (прилипаемостью) и прочно удерживаются на поверхности деталей.

Наружные отложения можно подразделить на пыле-грязевые и маслянисто-грязевые.

В атмосферном воздухе всегда содержится определенное количество пыли. Вблизи движущихся транспортных средств концентрация пыли возрастает до 0,05—0,50 г/м3 при дисперсности 5—30 мкм. При увеличении концентрации пылевых частиц возрастает их коагуляция и оседание на металлические поверхности. Во влажном воздухе коагуляция частиц ускоряется, так как адсорбированная пленка влаги увеличивает силы сцепления между частицами. Прочность удержания частиц на поверхности зависит от чистоты поверхности, их размера и влажности воздуха. Так, пылинки диаметром 1—2 мкм, осевшие на поверхность, имеют настолько прочную адгезию, что их невозможно сдуть струей сжатого воздуха, истекающего со скоростью 200 м/с. Это можно проследить на следующем примере. После высыхания поверхности автомобиля, вымытой водяной струей высокого давления, на ней остается осадок из малейших пылинок. Удалить их возможно лишь после механического протирания поверхности (щеткой, ветошью).

Маслянисто-грязевые отложения возникают при попадании дорожной грязи и пыли на поверхности деталей, загрязненных маслом. Возможно обратное явление — попадание масла на поверхности, загрязненные дорожной грязью. При этом грязь пропитывается маслом. В среднем величина адгезии наружных отложений к поверхности составляет 0,05—0,20 кгс/см2.

Остатки смазочных материалов являются наиболее распространенным загрязнением двигателей. При эксплуатации автомобилей смазочные материалы претерпевают значительные изменения, вызываемые процессами «старения» — окисления и полимеризации. Удаление остатков масел с поверхности деталей, длительное время проработавших в масляной среде, связано с определенными трудностями.

Углеродистые отложения, возникающие на деталях двигателей, подразделяют на нагары, лакоподобные отложения и осадки. Нагары-— твердые углеродистые вещества, откладывающиеся на деталях двигателей (стенки камеры сгорания, клапаны, свечи, днище поршня и др.). Лакоподобные отложения—-пленки, образующиеся в зоне поршневых колец, а также на юбке и внутренних стенках поршней. Осадки — мазепо-добные сгустки, откладывающиеся на стенках картеров, щеках коленчатых валов, распределительных шестернях, масляных насосах, фильтрах и в маслопроводах.

Химический состав углеродистых отложений изучается методом группового анализа, заключающегося в выделении группы веществ, характеризующихся растворимостью в избранных растворителях. При анализе выделяются следующие группы веществ: масла и нейтральные смолы, оксикислоты, асфальтены, карбены и кар-боиды, а также несгораемый остаток — зола.

Нейтральные смолы — вещества, входящие в состав смолистой части нефтей и продуктов их разложения. Нейтральные смолы представляют собой соединения, обладающие жидкой или полужидкой консистенцией, полностью растворимые в петролейном эфире и нефтяных фракциях.

Оксикислоты — органические кислоты, содержащие гидроксильную и карбоксильную группы. Оксикислоты способны диссоциировать, образовывать соли (реакции омыления), окисляться.

Асфальтены — продукты уплотнения нейтральных смол, представляют собой темно-коричневые или черные вещества, твердые, хрупкие, неплавкие и разлагающиеся при температуре более 300°С с образованием кокса и газов. Асфальтены нерастворимы в петролей-ном эфире, однако легко растворимы в бензоле, хлороформе и сероуглероде; омылению не подвергаются, но являются эмульгаторами, способствуя образованию обратных эмульсий.

Карбены и карбоиды— это нерастворимые в бензоле продукты уплотнения и полимеризации углеводородов, возникающие при термическом разложении масел и топлив. Карбены растворимы в сероуглероде, пиридине; карбоиды нерастворимы ни в каких растворителях.

Основной причиной образования углеродистых отложений в двигателях следует считать термоокисление углеводородов. С увеличением глубины окисления масел и топлив происходит количественный рост оксикислот, асфальтенов, карбенов и карбоидов в продуктах их окисления.

Образование нагара в основном сводится к следующему. В зоне высоких температур топливо и масла сгорают, образуя твердые нелипкие углистые частицы. В зоне более низких температур масло подвергается менее глубоким изменениям — окислению и уплотнению с образованием липких высокомолекулярных соединений. Эти соединения отлагаются на деталях в виде тонкой лакообразной пленки, которая обладает способностью удерживать на своей поверхности углеродистые частицы сгоревшего топлива и масла. В результате постепенного спекания этих частиц образуется слой углеродистого отложения — нагар.

В зависимости от конструкции двигателей, условий их эксплуатации, качества применяемого топлива и масла нагар может иметь различный химический состав. Основу нагара в автотракторных двигателях составляют карбены и карбоиды — 30—70%, масла и смолы — 8— 30%, остальное — оксикислоты, асфальтены и зола. Таким образом, нагары содержат большое количество нерастворимых или плохо растворимых компонентов, что затрудняет их удаление.

В образовании лакоподобной пленки большую роль играет тонкослойное окисление масла. Другим важным физико-химическим процессом в образовании лаковых пленок является коагуляция высокодисперсных углеродистых частиц, содержащихся в масле. Так, масло, содержащее углеродистые частицы (1 мкм), попадая на нагретые металлические поверхности, практически мгновенно выделяет эти частицы, и при высокой температуре происходит быстрое их коагулирование. Образовавшиеся при этом коагулянты, осаждаясь на поверхности деталей, служат основным исходным материалом для образования лаковых пленок. Применительно к автотракторным двигателям лакообразные пленки не играют большой роли как загрязнения, так как они откладываются лишь на малой группе деталей (юбка поршня, часть шатуна). Кроме того, их прочность низка и они удаляются аналогично осадкам из картера двигателя.

Осадки состоят из продуктов сгорания и физико-химического изменения топлива и масла, механических примесей, засасываемых вместе с воздухом, продуктов износа деталей и воды. В осадки переходят те вещества, которые не растворяются в масле и обладают большей по сравнению с ними плотностью. На 40—80% осадки состоят из масел и смол; карбены, карбоиды и зола составляют 10—30%.

Осадками загрязнено 50—70% поверхности деталей двигателей. Это наиболее распространенные загрязнения двигателей. Образование осадков происходит в двух зонах: высокотемпературной (на деталях цилиндро-поршневой группы) и низкотемпературной (в картере). Наибольшее влияние на старение масла в системе смазки дизельного двигателя оказывают условия работы масла на участке гильзы цилиндра. Здесь масло, находясь в тонкой пленке 3—25 мкм, подвергается воздействию продуктов сгорания, нагретых до 1200—1500 °С. При этом поверхность масляной пленки на гильзе цилиндра обновляется с каждым ходом поршня, что обеспечивает поверхность контакта пленки с рабочими газами, составляющую для некоторых двигателей тысячи квадратных метров в час. Мгновенные физико-химические процессы, протекающие в масляной пленке, оказывают решающее влияние на общий ход процессов старения масла во всей системе двигателя.

Наиболее интенсивное изменение состава масла происходит в первый период его работы в двигателе. Содержание продуктов окисления в масле дизельного двигателя возрастает в первые 150—200 ч работы. В дальнейшем образовавшиеся продукты окисления, в большей части нерастворимые в масле, образуют прочные асфальто-смолистые отложения (АСО) на фильтрах, стенках картеров и других деталях.

Продукты коррозии образуются в результате химического или электрохимического разрешения металлов и сплавов. На поверхности стальных и чугунных деталей образуется пленка красновато-бурого цвета— гидрат окиси железа (ржавчина). Гидрат окиси железа растворяется в кислотах и лишь незначительно в щелочах и воде. Алюминиевые детали также подвержены коррозии, продукты которой имеют вид серовато-белого налета и представляют собой окислы или гидраты окислов алюминия.

Накипь образуется в системах водяного охлаждения двигателей при их эксплуатации. Откладываясь на стенках рубашки охлаждения двигателя и радиатора, накипь затрудняет теплообменные процессы и нарушает нормальную работу двигателя. Образование накипи обусловлено содержанием в воде в растворенном состоянии солей кальция и магния, т. е. жесткостью воды. Различают жесткость временную (карбонатную) и постоянную (некарбонатную). Временная жесткость вызвана растворением в воде бикарбонатов кальция Са<НС03) и магния Mg(HG03)2, сульфата кальция CaS04, силиката магния MgSi03 и др.

При нагревании воды до 70—80 °С или кипячении из нее выпадают соли — продукты термического разложения бикарбонатов — СаС03 и MgC03, а также силикаты и сульфаты магния и кальция, которые, отлагаясь на стенках, образуют накипь. Постоянная жесткость обусловлена солями, сохраняющими растворимость в воде при повышенных температурах. Различают накипи: карбонатную (СаС03 и MgC03), сульфатную (CaS04), силикатную (MgSi03 и CaSi03) и смешанную, содержащую все вышеназванные соли.

Кроме накипи, в системах охлаждения двигателей образуются илистые отложения вследствие попадания в систему механических примесей (песок, глина), органических веществ (микроорганизмы, растения) и образования продуктов коррозии.

Лакокрасочные покрытия. При ремонте автомобилей приходится удалять старые лакокрасочные покрытия. Для удаления покрытий используют концентрированные щелочные растворы или смывки.

38) Холодная сварка. Холодная сварка не потребует предварительного нагрева деталей. Применима она в тех случаях, когда детали имеют возможность свободно расширяться без возникновения внутренних напряжений при нагревании (и охлаждении). Подготовку кромок можно выполнить как механическим, так и термическим способом (расплавить кромки вдоль шва). При термическом способе жидкий чугун должен быстро удаляться присадочным прутком и тут же на кромки наносится флюс. Пламя, расплавляя кромки, удаляет жиры, которые могут глубоко проникнуть в пористый чугун. Сама газовая сварка осуществляется ацетиленкислородным пламенем. Горелки, которые используются при этом — универсальные Г2 и ГЗ (или их прототипы). Если применяются газы-заменители ацетилена, то используются уже специальные горелки ГЗУ. Можно использовать и горелки Г2 и ГЗ, но они должны быть обязательно укомплектованы наконечниками, которые на один номер больше, чем те, которые использовались при ацетиленкислородной сварке.

Что надо знать при использовании газов-заменителей ацетилена:

1. Газы-заменители дают менее концентрированное и более мягкое пламя, что дает меньший нагрев.

2. Ядро пламени будет менее различимым, чем у ацетиленового. Это значит, что работа с газами-заменителями ацетилена требует опыта, а если его нет — то обязательна консультация со специалистами или с практиками, имеющими достаточный опыт сварки с применением заменителей ацетилена.

3. Увеличится в 2—3 раза расход кислорода, что потребует его дополнительных запасов.

Эти три момента относятся как к холодной, так и к горячей сварке. Сама сварка производится нормальным пламенем или пламенем с небольшим избытком ацетилена. Если ацетилена будет много, это приведет к образованию пор. Если же процесс сварки будет вестись медленно и пламя при этом будет окисляющим, то в шве будет большое количество оксидов и шлаковых включений.

Присадочным материалом будет служить чугунный пруток длиной от 400 до 700 мм. Мощность пламени и диаметр присадочного прутка выбирают с учетом толщины свариваемой детали. Есть определенная зависимость диаметра присадочного прутка, номера наконечника горелки и площади дефекта, которая сведена в таблице:

| Диаметр прутка (в мм) | Площадь дефекта (в см2) | Номер наконечника |

| 6-8 | 5-20 | |

| 8-10 | 20-30 | |

| больше 30 |

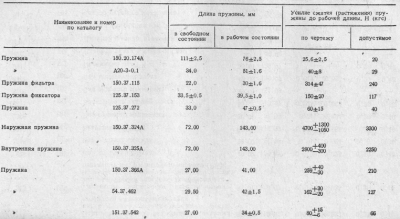

39) Дефектация пружин. Дефекты пружин выявляют осмотром и посредством измерения усилия при сжатии (или растяжении) до рабочей длины на специальном приборе КИ-040А- или МИП-10, МИП-100 (кроме пружин 150.37.324А, 150.37.325А, 74.56.643 и 77.60.143). Пружины бракуют при наличии на поверхности витков проникающей коррозии, надломов, трещин, износа от трения о смежные детали, неровностей и не концентричности витков, неравномерности шага витков более 20 %, не прямолинейности образующей пружины в свободном состоянии более Змм на длине 100 мм. Концы крайних витков должны плотно прилегать к соседним виткам. Допустимые параметры пружин приведены в

таблице 5.

Дефектация нормалей. Состояние резьбы нормалей проверяют внешним осмотром, навертыванием (ввертыванием) новой гайки (болта) или резьбовым калибром (пробкой, кольцом). Вмятины, забоины, выкрашивание, срыв более двух ниток резьбы не допускаются.

Стержни болтов и шпилек не должны иметь изгиба и заметной выработки. На головках болтов и гайках не допускается смятие граней, углов и износ граней для размеров под ключ более: 5,5...10 мм — 0,25 мм, 12...17 мм — 0,50, 19...30 мм — 0,60, 32...50 мм — 1,0 мм.

Отверстия для шплинтов в болтах и шпильках не должны быть забиты и заметно увеличены. При дефектации сборочных единиц исправные шпильки не вывертывают. Посадку шпилек проверяют остуживанием: если при этом слышен дребезжащий звук, то шпильку вывертывают, а место ее установки восстанавливают.

При дефектации сборочных единиц, .технологических комплектов, имеющих собранные резьбовые соединения, проверяют затяжку крепежных деталей и надежность их стопорения. Шайбы, стопорные шайбы, замковые и стопорные пластины при наличии трещин, надрывов, глубоких задиров, вмятин и деформации отверстий бракуют. Пружинные шайбы при разводе концов менее полуторной ее толщины (нормальный развод соответствует двойной толщине) и заметном увеличении зазора в стыке бракуют. Установочные штифты и шпонки заменяют при нарушении их посадки.

Дефектация трубопроводов, угольников и наконечников. Наружные и внутренние поверхности трубопроводов должны быть чистыми и сухими. На поверхностях не допускаются асфальтово-смолистые отложения, остатки масла, топлива и продукты их окисления, окалина и ржавчина. На поверхностях трубопроводов системы охлаждения не должно быть накипи. Овальность в местах изгиба и вмятины на стенках труб допускаются длиной не более: при диаметре трубы 6... 10 мм — 2 мм, 10...20 мм — 3, 20...40 мм—4 и более 40 мм — 5 мм. Накидные гайки должны свободно перемещаться по трубопроводам. Срыв резьбы и смятие граней не допускаются. На развальцованных концах трубок и на конусных поверхностях угольников (штуцеров) не должно быть задиров, заусенцев и трещин.

Дефектация деталей, имеющих трещины. Корпусные детали с трещинами, которые выходят на посадочные поверхности отверстий под подшипники, стаканы, втулки или проходят через перемычки между отверстиями, а также валы и оси с трещинами бракуют

40) В общем случае процесс изнашивания деталей машин при постоянных условиях проходит три стадии. На стадии А осуществляется процесс приработки, т. е. процесс изменения геометрии поверхности трения и физико-химических свойств материала. В процессе приработки, характеризуемом достаточно высокой скоростью изнашивания и существенным накопленным износом, устанавливается определенная для данной системы шероховатость, не зависящая от первоначальной шероховатости, полученной в результате технологической обработки, а зависящая от трущихся тел и смазочного материала, а также от условий изнашивания (нагрузки, скорости, температуры, условий смазывания и т. д.).

После завершения образования равновесной шероховатости и оптимальных для данного соединения структур поверхностных слоев трущихся тел начинается процесс установившегося изнашивания. При этом интенсивность изнашивания постоянна и достаточно невелика. Тем не менее постепенное накопление износа через определенный период приводит к столь значительному изменению размеров и формы деталей, что условия работы узла трения значительно ухудшаются. Так, увеличение зазоров в сопряжениях вследствие износа составляющих их элементов приводит к повышению динамических нагрузок. Наступает переход к третьей стадии изнашивания—катастрофическому изнашиванию. Скорость изнашивания резко возрастает, существенно увеличивается накопленный износ, и нежелательные явления в системе усиливаются. Видно, как на этой стадии резко увеличивается частота отказов трущегося сопряжения, т. е. увеличивается вероятность выхода из строя соединения.

Поскольку выход из строя соединения обусловлен изнашиванием рабочих элементов, для различных деталей можно установить характерный для них предельный износ—износ, соответствующий предельному состоянию изнашиваемого изделия или его составной части.

При достижении предельного состояния необходимо установить, возможно ли дальнейшее использование машины или ее составной части: направить на капитальный ремонт или списать.

Обоснованное принятие решения о дальнейшем применении машины или ее составной части по назначению, направлению на капитальный ремонт или списанию связано с умением оценить предельное состояние машины или ее составных частей.

Метки:износ, размер, ремонт, состояние