Восстановление шатунов. Дефекты

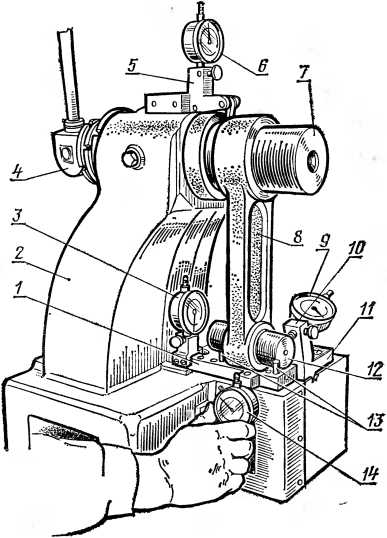

Рис. 80. Приспособление индикаторное для контроля шатунов: 1 — рычаг; 2 — корпус; 3, 6, 9 и 14 — индикаторы; 4 — эксцентрик; 5 — рычаг; 7 и 12 — разжимные оправки; 8 — шатун; 10 — кронштейн; 11 — упор; 13 — 14 ножевые опоры.

Основные дефекты шатунов приведены в таблице 34. Дефекта-цию шатунов производят с помощью универсальных «средств измерения и приспособлений. Диаметр отверстий, овальность и конусность верхней и нижней головок шатуна контролируют индикаторным нутромером с ценой деления на шкале 0,01 мм или пневматическим длинномером. Непа-раллельность, неплоскост-ность осей отверстий, расстояние между осями верхней и нижней головок, а также биение торцов нижней головки шатуна двигателя СМД-14 проверяют приспособлением, показанным на рисунке 80.

Приспособление состоит из корпуса 2, в верхней части которого во втулке находится разжимная оправка 7, являющаяся базой при установке шатуна 8 для контроля. Оправка может свободно поворачиваться вокруг своей оси.

Беззазорную установку шатуна на оправке обеспечивают разжимным устройством, состоящим из эксцентрика 4 с рукояткой, тяги со скосом, сухаря и шарика, расположенных внутри оправки. Резиновые кольца от выпадения удерживает сухарь. При повороте эксцентрика тяга двигается вдоль оси оправки, а шарик по скосу перемещает сухарь, который, прижимаясь к поверхности нижней головки шатуна, выбирает зазор.

В верхнюю головку шатуна устанавливают разжимную оправку 12, аналогичную по конструкции оправке 7.

При контроле шатуна измерительные поверхности оправки 12 опираются в горизонтальной плоскости на жесткий упор 11 и индикатор 5, закрепленные на кронштейне 10, а в вертикальной плоскости на ножевые опоры 13 рычага 1, шарнирно закрепленного на подвижной призме, поджимаемой вверх пружиной. Перемещение конца рычага относительно призмы определяют индикатором 3, а перемещение призмы относительно корпуса — индикатором 14.

Индикатор 9 служит для измерения скручиваемости, индикатор 3 — для измерения изгиба, индикатор 14 — для измерения меж-центрового расстояния.

Установку индикаторов «на ноль» производят по эталону. В верхней части приспособления над оправкой закреплены корпус с рычагом 5 и индикатором 6, служащим для контроля биения торцов головки шатуна.

Для уменьшения влияния конусности отверстий шатуна необходимо, чтобы плоскости разжима оправок при установке индикаторов 3 и 14 на «ноль» или проверке межцентрового расстояния изгиба шатуна были перпендикулярны оси симметрии шатуна, а при установке на ноль индикатора 9 или проверке скручиваемости— параллельны. Разработаны аналогичные приспособления для контроля шатунов двигателей Д-50, СМД-60.

25)

| Особенности сварки алюминиевых деталей |

| Метки: алюминия | образуется | Трудность Трудность сварки алюминия заключается в том, что на его поверхности образуется твердая пленка оксида алюминия (температура плавления ее — 2050 °С). Эта пленка препятствует сцепляемости расплавленного металла с основным металлом детали, кроме того, внедряясь, в расплав, значительно ухудшает механические свойства шва. Для получения качественного сварного шва применяют механическое, химическое и электрическое удаление и дробление оксидной пленки. Наиболее просто ее удаляют механическим способом — с помощью скребков или щеток. Химическим путем оксидную пленку удаляют с поверхности расплавленного металла с помощью флюсов, например, АФ-4А, состоящего из 28 % хлорида натрия, 50 % хлорида калия, 14 % хлорида лития и 8 % фторида натрия. Хорошие результаты получают при сварке детали из алюминия на постоянном токе обратной полярности. При этом поверхность сварочной ванны очищается от оксидной планки за счет катодного распыления (диспергирования). Однако этим способом можно удалить только тонкую пленку оксида. Алюминиевые детали (особенно крупные: блок-картеры, кожух маховиков, головки блоков и т.п.) целесообразно сваривать газосваркой правым способом при углах наклона: горелки — 20...40°, присадочного прутка — 40...45 °. В качестве присадочных материалов (электродов) используют прутки такого же химического состава, как и деталь: ОЗА-1, для силуминов (сплавов алюминия и кремния) — ОЗА-2, проволоку АК, АД, для других сплавов — АМц, АМг. Чтобы избежать коробления ответственных деталей, а также образования трещин, перед сваркой их нагревают до температуры 250...350 °С. |

26)Очистка машин, их сборочных единиц и деталей

Яндекс.ДиректОчистка деталейАппараты Karcher для очистки деталей. Просто и без усилий.karex-b2b.ru

Виды загрязнений и способы устранения. Машины и их составные части, поступающие в ремонт, имеют на поверхности загрязнения, которые мешают проведению ремонтных работ, снижают производительность труда, ухудшают точность контроля и дефектации деталей, снижают качество ремонта и ресурс отремонтированных деталей и машин.

Загрязнения делятся на эксплуатационные, которые возникают при эксплуатации строительных машин, и технологические, образующиеся в процессе их ремонта.

Способы очистки поверхностей, применяемые при ремонте дорожно-строительных машин, зависят от характера загрязнений.

Дорожная грязь и маслянисто-грязевые наружные отложения — достаточно прочные образования, откладывающиеся в основном в труднодоступных местах. Для их удаления целесообразно использовать гидравлические струи высокого давления (5—10 МПа). При очистке в осенне-зимних условиях желательно использовать подогретую до температуры 30—45° С воду. Для качественной очистки больших окрашенных поверхностей (кабина, кузов и т. п.) в водяную струю вводят моющие средства.

От коррозии детали очищают в ваннах кислотного травления.

Застаревшую смазку удаляют пароводоструйной очисткой, а также струями высокого давления. Сочетание высокой температуры и давления с добавкой моющих средств позволяет удалять масляные загрязнения.

Асфальтосмолистые отложения трудно удаляются с поверхности. Для их удаления применяют погружные способы очистки с эффективными моющими средствами (растворяюще-эмульгирующие средства) или придают возбуждение раствору (турбулизацию), например винтами. Рекомендуется также применять комбинированные способы очистки: ванная очистка, затем доочистка струйным способом.

Наиболее эффективный способ удаления нагара — термохимический в расплаве солей. Рекомендуемая температура обработки деталей 380—420° С. Одновременно с нагаром в установках с расплавом солей удаляется и накипь. Из-за значительной стоимости оборудования термохимическая обработка рекомендуется для мотороремонтных предприятий с годовой программой более 5 тыс. двигателей.

При малом объеме ремонта двигателей экономичнее удалять нагар косточковой крошкой.

Накипь из системы охлаждения двигателей удаляют теми же методами, что и при техническом обслуживании.

Старую краску удаляют в погружных ваннах с концентрированными растворами каустической соды при температуре 90—100° С. При небольшом объеме работ целесообразно применять обработку специальными смывками, гидропескоструйную очистку или механическое удаление краски металлическими щетками и скребками.

Анализ способов очистки различных видов загрязнений позволяет заключить, что наиболее перспективными способами являются: для наружных загрязнений — высоконапорная струйная очистка; нагара и накипи — термохимическая, а в перспективе виброабразивная; остатков масел, застаревших смазок и ас- фальтосмолистых отложений — погружная очистка.

Моющие средства. Все очищающие средства (за исключением специальных, таких, как расплавы солей и щелочей, абразивные среды) можно сгруппировать в четыре класса.

Щелочные составы характеризуются физической и химической стабильностью, относительно невысокой стоимостью, но даже при высоких концентрациях они не обладают достаточной химической активностью по отношению к масляным и асфальто- смолистым отложениям, требуют больших энергозатрат и значительной продолжительности процесса. Кроме того, при использовании каустической соды отмечается усиленная коррозия деталей из цветных металлов и сплавов, неудовлетворительные санитарно-гигиенические условия труда и, наконец, низкая экономическая эффективность.

Очистка поверхностей растворами синтетических моющих средств (CMC) лишена многих этих недостатков, а опыт применения их на ремонтных предприятиях доказал их технические и экономические преимущества.

Синтетические моющие средства выпускаются промышленностью в виде сыпучего порошка. Они хорошо растворяются в теплой воде, малотоксичны, не вызывают ожогов кожи. Для очистки в струйных моечных машинах используют растворы «Лабомид-101», «Лабомид-102», МС-6, МС-8, а в ваннах — «Лабомид-203», МС-8, МС-15.

Для струйной очистки предназначены и новые моющие средства «Темп-100» и «Темп-101А». Они обеспечивают более высокое качество очистки металлических поверхностей, чем растворы «Лабомид-101», МС-6, повышают производительность процесса на 20—30%.

Средство «Темп-101 А» наряду с высоким качеством очистки металлических поверхностей обеспечивает одновременно их защиту от коррозии на период до 24 дн, что особенно важно при ремонте топливных насосов, гидроагрегатов и другой прецизионной аппаратуры.

Для очистки деталей от масляных и асфальтосмолистых отложений методом погружения применяют CMC МС-15. Оно обладает высокой моющей способностью и умеренным ценообразованием при рабочих концентрациях 20—30 г/л и температуре 75—85 °С.

Однако CMC имеют ряд недостатков: относительно невысокая скорость очистки; низкое качество очистки от тяжелых асфальто- смолистых загрязнений на существующем моечном оборудовании; большие затраты теплоты на поддержание высоких рабочих температур моющих растворов, что часто не обеспечивается на ряде ремонтных предприятий из-за ограниченной мощности источников теплоснабжения.

В связи с этим освоено производство малоэнергоемких процессов очистки с применением низкотемпературных растворяюще-эмульгирующих средств типа «Ритм». Оно обеспечивает высокое качество очистки деталей и внутренних поверхностей сборочных единиц дорожно-строительных машин от тяжелых асфальтосмолистых и углеродистых загрязнений при комнатной температуре. Требуемое время очистки деталей от указанных загрязнений по сравнению с препаратом МС-15 сокращается в 2—3 раза.

В препарате «Ритм» можно очищать все детали из черных и цветных металлов, применяемые при ремонте машин. Технология очистки препаратом «Ритм» состоит из двух стадий: выдержка в препарате «Ритм» и ополаскивание водными растворами CMC типа «Лабомид», МС или «Темп». При этом рабочую температуру ополаскивающих растворовCMC снижают до 50—60 °С.

Помимо высокой очищающей способности «Ритм» обладает еще одним из существенных преимуществ перед растворами CMC — низкими затратами тепловой энергии на процессы очистки.

Оборудование для очистки. Тип моечного оборудования для выполнения какой-либо конкретной операции выбирают в зависимости от объема работ, номенклатуры очищаемых объектов, их габаритов и массы, применяемых моющих средств и вида загрязнений на поверхности объекта.

Для очистки машин и составных частей используют два типа установок: малогабаритные струйно-мониторные установки и механизированные моечные машины.

Малогабаритные установки применяют при небольшом объеме моечных и ремонтных работ. В них используют струю воды, вытекающую из насадки под давлением 2—10 МПа. Как правило, установки состоят из насоса и электродвигателя, установленных на раме, приемного рукава с фильтром, напорного рукава с пистолетом-гидромонитором. На гидромониторе имеются сменные насадки, которые позволяют регулировать форму струи и давление на выходе.

Установки применяют для мойки машин при ремонтных работах в условиях мастерских.

Механизированные моечные машины используют при большом объеме очистных работ. По производительности и качеству очистки они значительно превосходят малогабаритные струйно- мониторные установки. В основу работы механизированных моечных машин заложены струйный или погружной метод очистки.

Высоконапорная установка конструкции ПКБ НПО Глав- энергомаш (рис. 73) предназначена для очистки крупногабаритных строительных машин.

Рис. 73. Высоконапорная установка для наружной очистки машин:

1 — моечная камера, 2 — гидромонитор, 3 — смотровое стекло, 4 — пульт управления, 5 — поворотный Стол, 6 — загрузочная тележка, 7—механизм подъема тележки

Объект мойки и сопло управляемого гидромонитора совершают направленные движения один относительно другого, управляют которыми дистанционно при зрительном наблюдении за объектом мойки. В отличие от других моечных машин эта установка оборудована автономной системой очистки моющего раствора для многократного его использования с механизированным удалением грязевых осадков и нефтепродуктов. Нагрев моющего раствора, его очистка и удаление грязи производятся в отдельно стоящем тепловом узле, расположенном вблизи от моечной камеры. Машину с помощью лебедки подают на платформу поворотного стола, закрывают двери моечной камеры, включают насос подачи моющего раствора и вращение круга. Общую очистку поверхности машины производят из гидранта, а наиболее загрязненные места промывают из гидромонитора. Управляет гидромонитором оператор- мойщик, находящийся снаружи камеры. Использованный раствор через грязеотстойник фекальным насосом перекачивается в бак-отстойник. В этом баке раствор отслаивается: оседают механические частицы и шлам, а нефтепродукты всплывают. Периодически выделенная грязь сбрасывается в грязесборник, а затем по мере накопления вывозится для захоронения.

Широкое распространение для очистки машин и их составных частей получил метод погружения с использованием выварочных ванн. Однако выварочные ванны имеют существенный недостаток — низкий уровень возбуждения моющего раствора, определяемый в основном конвекционным движением жидкости от разности температур в объеме ванны.

Иногда возбуждение увеличивают подачей в ванну сжатого воздуха или острого пара. Но сжатый воздух, проходя через раствор, понижает его температуру, а в деталях сложной конфигурации в углублениях образуются воздушные пузыри, изолирующие очищаемую поверхность от раствора. Применение больших количеств острого пара затрудняет поддержание постоянной концентрации моющего раствора. Больший эффект дает возбуждение моющего раствора в ванне насосами и винтами.

Наилучшие условия обтекания поверхности изделия создаются при перемещении его в моющем растворе. В этом случае изделие устанавливают на платформу, совершающую в ванне вертикальные или горизонтальные колебания от пневматического или механического привода.

Особенно высокая эффективность очистки изделий достигается в ваннах с качающейся платформой.

В ваннах допускается использовать моющие средства в широком диапазоне концентраций, начиная от самых малых и кончая очень высокими, вплоть до расплавов, практически не содержащих воду. Содержание моющих средств в растворе может быть ограничено только экономическими соображениями, в то время как в машинах струйного типа содержание в растворе моющих средств ограничено высокой пенообразующей способностью последних.

Ванны отличает практически одинаковая эффективность очистки (мойки) всей поверхности изделия.

Рис. 74. Установка для наружной очистки машин погружением:

а — общий вид, б — схема моечной ванны; 1 — насос, 2 — система очистки моющего раствора, 3 — грязеловушка, 4 — ванна для очистки, 5 — ванна для ополаскивания, 6 — крышка, 7 — пульт управления установки, 8 — платформа, 9 — вытяжной вентилятор, 10 — маслоотводной карман, 11 — привод платформы

Установка С816—379 для мойки методом погружения конструкции ПКБ НПО Главэнергомаш (рис. 74) состоит из двух ванн — моечной и ополаскивающей — и очистных устройств.

Ванны представляют собой резервуары сварной конструкции с теплоизолирующими стенками и днищем. Внутри ванн по периметру расположен трубчатый калорифер для подогрева моющего раствора. В нижней внутренней части моечной ванны и на подшипниковой опоре расположена качающаяся платформа. Привод платформы расположен снаружи ванны в верхней ее части выше уровня жидкости. Одна из стенок ванны 4 в верхней части оборудована маслоотводными карма, нами. Сверху эта ванна закрывается складной двухстворчатой теплоизолирующей крышкой с гидравлическим приводом открывания.

Ванну устанавливают в приямке с таким расчетом, чтобы высота выступающей над полом части была не более 1 м. Для вытяжки паров моющего раствора ванна оборудована вытяжным вентилятором.

Конструкции моечной и ополаскивающей ванн одинаковы.

К положительным сторонам установки следует отнести: простоту конструкции и обслуживания, высокое качество изделия, небольшой расход по сравнению со струйными машинами электроэнергии, пара, воды и моющих средств, полную механизацию очистки раствора и удаления загрязнений, автономность очистных устройств.

Рис. 75. Роторная моечная машина:

1 — ванна, 2 — люлька, 3 — горизонтальный вал, 4 — люльки, 5 — очистные устройства

Для интенсификации процесса очистки применяют различные способы возбуждения жидкости в ваннах: колебательное движение платформы с деталями (установки с колеблющейся платформой ОМ-5287); создание потока жидкости лопастными гидравлическими винтами (установки ММЧ-1, ОМ-5333); возбуждение граничных слоев жидкости ультразвуком и т. д.

Для удаления остатков размягченных асфальтосмолистых отложений и органических растворителей деталь после обработки погружением ополаскивают водой с добавлениемCMC.

Детали трансмиссий с асфальтосмолистыми отложениями хорошо очищаются CMC в ваннах с турбулизацией жидкости лопастными винтами.

На ремонтных заводах различной мощности эффективно применять роторные установки (рис. 75). Загрязненные изделия помещают в люльки. Люлькам от горизонтального вала придается круговое движение, при котором жидкость активно воздействует на очищаемые изделия. Сочетание интенсивного механического, термического и химического воздействий обеспечивает хорошее качество очистки.

Движение люлек в придонной части ванны совпадает с направлением потока жидкости, циркулирующей через очистные устройства, чем обеспечивается надежный сбор твердых загрязнений и вовлечение их в очистные устройства. Как показал опыт ремонтных предприятий, существенно снизить энергозатраты можно, используя погружной способ очистки подразобраиных машин. Согласно принятой технологии ремонта машина сначала проходит струйную наружную очистку, затем с нее снимают кабины и облицовочные детали и проводят повторную струйную очистку подразобранных машин. Очистку подразобраиных машин проводят методом погружения со вскрытыми масляными картерами (коробки передач, задние мосты и т. п.), в результате отпадает необходимость в очистке сборочных единиц. Таким образом, две операции — мойка подразоб- ранных машин и очистка составных частей — совмещаются.

В процессе ремонта не следует добиваться абсолютной чистоты всех поверхностей, так как это не вызывается технологической необходимостью, а процессы очистки требуют значительных затрат труда и средств. Поэтому под чистой поверхностью нужно понимать такое ее состояние, когда на ней остается допустимое для данного процесса или производства количество загрязнений.

Чистота поверхности деталей обусловлена требованиями последующих технологических операций — дефектации и восстановления (сварка и механическая обработка). Для всех этих случаев будет достаточна такая степень чистоты, когда на руках рабочего, мерительном и режущем инструменте не остаются следы масел, кокса и песка. Эту степень чистоты легко проконтролировать бумажной салфеткой или лейкопластырем. Если на салфетке или лейкопластыре при наложении на контролируемую поверхность не будет следов масла или кокса, то такую поверхность можно считать достаточно чистой для ремонтного производства.

Применительно к производственным условиям можно сформулировать следующие требования по допустимой загрязненности.

При наружной очистке машина должна быть вымытой и сухой. Элементы крепления сборочных единиц должны быть очищены от земли, льда, масла и т. п. На поверхностях сборочных единиц не должно быть подтеков масла и воды. Наличие в отдельных местах сухой грязи допускается, если эти загрязнения не закрывают крепежных элементов и не препятствуют работе с инструментом.

При очистке сборочных единиц необходимо удалить масло из картерных полостей и промыть их от остатков масла. Чем лучше очищены сборочные единицы, тем выше качество разборки и культура производства.

Перед сборкой сборочных единиц детали очищают от производственных загрязнений (металлическая стружка, абразивные частицы, пасты и т. п.). Особенно это касается таких деталей двигателя, как блок-картер, головка блока, поддон картера, коленчатый вал, шатуны и др. Основное требование на этих операциях — полное отсутствие стружки и абразива как на поверхностях деталей, так и в их каналах и карманах.