Токарно-винторезные станки модели 1К62, 1К62Б

Таблицы для расчета норм времени

Расчет норм времени

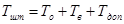

В курсовом проекте необходимо определить нормы времени по выбранным ранее 2-3 операциям (разноименным). Норма времени (Тн) определяется так:  (мин) , (3)

(мин) , (3)

где Тo - основное время (время, в течение которого происходит изменение формы, размеров, структуры и т.д.), мин;

Тв - вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д.), мин;

Тдоп - дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.), мин.

Дополнительное время определяют по формуле:

,(мин) , (4)

,(мин) , (4)

где К – процент дополнительного времени, принимается по виду обработки ([3], табл. 7)

Тnз - подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т.д.), определяется по таблицам [3, 5], мин;

Х - размер производственной партии деталей, шт.

Штучное время на обработку одной детали

,(мин) , (5)

,(мин) , (5)

Основное время определяют по формуле

(мин), (6)

где L - длина обработки, мм

L =  + y (мм), (7)

+ y (мм), (7)

где  - длина детали, мм

- длина детали, мм

y - величина врезания и перебега резца, мм (табл. 25. Здесь и далее ссылки на таблицы – Приложение Д).

i - число проходов

(8)

(8)

где h - припуск на обработку, мм;

t - глубина резания, мм;

S - продольная подача, мм/об;

n - число оборотов детали, об/мин.

Подачу выбирают по принятой глубине резания, диаметру обрабатываемой детали, учитывая степень чистоты обработки. Подачи при черновом продольном точении приведены (табл. 1), при чистовом продольном точении (табл. 2). Подачи при растачивании (табл. 9). При растачивании вылет резца из резцедержателя должен быть несколько больше глубины растачиваемого отверстия. Подачу при торцовом обтачивании (подрезке) выбирают по диаметру обрабатываемой детали и характеру обработки (табл. 12).

Фактическую подачу принимают по паспорту станка.

Скорость резания выбирают в зависимости от глубины резания и подачи (табл. 3, 10, 11, 13, 14), при растачивании на 10...20% меньше, чем при наружном точении.

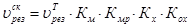

Табличное значение скорости резания корректируют с учетом условий обработки детали.

Табличное значение скорости резания корректируют с учетом условий обработки детали.

(м/мин) , (9)

где Км - учитывает марку обрабатываемого материала (табл. 4,5)

Кмр - учитывает материал режущей части резца (табл. 6)

Кх - учитывает характер заготовки и состояние ее поверхности (табл. 7)

Kох - учитывает применение охлаждения (табл. 8)

Определяют число оборотов детали

(об/мин) , (10)

(об/мин) , (10)

Назначают фактическое число оборотов детали по паспорту станка и рассчитывают основное время То.

Определяют вспомогательное время

(мин) , (11)

(мин) , (11)

где - время на установку и снятие детали, мин (табл. 26)

- время, связанное с проходом, мин (табл. 27)

Определяют дополнительное время по формуле (4)

Определяют штучное время (Тш) по формуле (5)

Подготовительно-заключительное время указано ([3], табл. 45)

Контрольные вопросы

1. Как определяются термины «Технологический про-цесс» и «Технологическая операция»

2. Каков порядок проектирования операции ?

3. Что называется технически обоснованной нормой времени ?

4. Какова структура технически обоснованной нормы времени ?

5. Как производят нормирование токарной (фрезерной, шлифовальной) операции ?

ПРИЛОЖЕНИЕ Д

Таблица 1

Подачи при черновом точении

| Диаметр детали не более, мм | Глубина резания не более, мм | |||

| Сталь | ||||

| 0,3-0,4 | 0,2-0,3 | |||

| 0,4-0,5 | 0,3-0,4 | 0,2-0,3 | ||

| 0,5-0,7 | 0,4-0,6 | 0,3-0,5 | ||

| 0,6-0,9 | 0,5-0,7 | 0,5-0,6 | 0,4-0,7 | |

| 0,8-1,2 | 0,7-1,0 | 0,6-0,8 | 0,6-0,9 | |

| Чугун и медные сплавы | ||||

| 0,3-0,6 | ||||

| 0,4-0,5 | 0,5-0,6 | 0,3-0,4 | ||

| 0,6-0,8 | 0,6-0,8 | 0,4-0,6 | ||

| 0,4-0,5 | 0,7-1,0 | 0,6-0,8 | 0,6-0,9 | |

| 1,0-1,4 | 1,0-1,2 | 0,8-1,0 | 0,9-1,9 |

Таблица 2

Подачи при чистовом продольном точении, мм/об

| Диаметр обрабатываемой детали не более, мм | Глубина резания не более, мм | Диаметр обрабатываемой детали не более, мм | Глубина резания не более, мм | ||

| 1,0 | 2,0 | 1,0 | 2,0 | ||

| До 0,08 | До 0,12 | 0,20-0,35 | 0,30-0,40 | ||

| 0,08-0,12 | 0,15-0,20 | 0,25-0,40 | 0,35-0,50 | ||

| 0,10-0,20 | 0,15-0,25 | 0,30-0,40 | 0,45-0,60 | ||

| 0,15-0,25 | 0,25-0,60 | 0,30-0,50 | 0,50-0,70 |

Таблица 3

Скорость резания при обтачивании углеродистой конструкционной стали с пределом прочности σ =650 МПа

| Подача не более, мм/об | Глубина резания не более, мм | ||||||

| 1,5 | |||||||

| резец Р9, Р18 | |||||||

| 0,15 | |||||||

| 0,20 | |||||||

| 0,25 | |||||||

| 0,30 | |||||||

| 0,50 | |||||||

| 0,60 | |||||||

| 0,80 | |||||||

| 1,00 | |||||||

| 1,20 | |||||||

| 1,50 | |||||||

| Резец Т15К6 | |||||||

| 0,15 | |||||||

| 0,20 | |||||||

| 0,30 | |||||||

| 0,50 | |||||||

| 0,60 | |||||||

| 0,80 | |||||||

| 1,00 | |||||||

| 1,20 | |||||||

| 1,50 |

Таблица 4

Поправочные коэффициенты на марку обрабатываемого материала при обработке стали

| Марка резца | Сталь | Временное сопротивление не более, кгс/мм2 | ||||||

| Углеродистая конструкционная | 1,70 | 1,31 | 1,00 | 0,77 | 0,63 | |||

| Углеродистая инструментальная | 0,73 | 0.62 | 0,53 | 0,45 | 0,40 | |||

| Р9 | Хромистая, никелевая, хромоникелевая | 1,55 | 1,16 | 0,88 | 0,74 | 0,54 | 0,51 | 0,44 |

| Марганцовистая | 1,30 | 0,97 | 0,74 | 0,62 | 0,50 | 0,44 | 0,37 | |

| Т15К6 | Углеродистая, хромистая, хромоникелевая, стальное литье | 1,44 | 1,18 | 1,00 | 0,87 | 0,77 | 0,69 | 0,62 |

Таблица 5

Поправочные коэффициенты на скорость резания при обработке чугуна и бронзы

| Резцы из быстрорежущей стали | Резцы с пластинами из твердого сплава | |||||||

| твердость, НВ | коэффициент | твердость, НВ | коэффициент | твердость, НВ | коэффициент | твердость, НВ | коэффициент | |

| Серый чугун | Бронза | Серый чугун | Бронза | |||||

| 140-60 161-180 181-200 201-250 221-240 | 0,7 0,6 0,5 0,4 0.3 | 60-70 71-90 100-150 151-200| | 6,2 2,6 1.6 1,1 | 140-160 161-180 181-200 200-220 221-240 | 1,20 1,05 0,90 0,80 0.70 | 60-80 81-90 100-140 200-240 | 5.70 2,40 1,40 1,10 | |

Таблица 6

Поправочный коэффициент на материал режущей части резца

| Материал резца, для которого составлены таблицы | ||||||||

| Р9 | Т15К6 | |||||||

| фактически применяемый материал резца | ||||||||

| У10, У12 | 9ХС | Т14К8 | Т15К6Т | ВК2 | ВК3 | В Кб | ВК8 | |

| 0,5' | 0,6 | 0,8 | 1,15 | 1.0 | 0,95 | 0,90 | 0,80 | |

Таблица 7

Поправочный коэффициент на характер заготовки и состояния ее поверхности

| Характер заготовки и состояние ее поверхности | |||

| Материал | загрязненная включениями, сварочная корка | чистые поковки, отливка | прокат горячекатаный |

| Сталь Чугун Бронза | 0.7 0,5 0.7 | 0.80 0.75 0.90 | 0.9 |

Таблица 8

Поправочный коэффициент в зависимости от применения охлаждения

| Условия обработки | Коэффициенты |

| Без охлаждения С охлаждением | 1,00 1,25 |

Таблица 9

Подачи при растачивании внутренних цилиндрических поверхностей

| Вылет резца не более, мм | Глубина резания не более, мм | |||

| Сталь и стальное литье | ||||

| 0,06 | 0,08 | |||

| 0,08 | 0,10 | 0,08 | ||

| 0,08-0,16 | 0,10-0,20 | 0,10-0, 15 | 0,10 | |

| 0,12-0,20 | 0,15-0,30 | 0,15-0,25 | 0,10-0,12 | |

| 0,16-0,36 | 0,25-0,50 | 0,15-0,40 | 0,12-0,20 | |

| 0,20-0,50 | 0,40-0,70 | 0,20-0,50 | 0,12-0,30 | |

| 0,25-0,60 | 0,15-0,50 | |||

| Чугун и медные сплавы | ||||

| 0,08 | 0,12-0, 15 | |||

| 0,10 | 0,12-0,20 | 0,12-0, 18 | ||

| 0,12-0,20 | 0,20-0,30 | 0,15-0,25 | 0,10-0, 18 | |

| 0,15-0,25 | 0,30-0,40 | 0,25-0,35 | 0,12-0,25 | |

| 0,20-0,40 | 0,40-0,60 | 0,30-0,50 | 0,25-0,35 | |

| 0,30-0,60 | 0,50-0,80 | 0,40-0,60 | 0,25-0,45 | |

| 0,60-0, 80 | 0,30-0,60 |

Таблица 10

Скорость резания при растачивании углеродистой конструкционной стали резцом Р9 без охлаждения

| Подача не более, мм/об | Глубина резания не более, мм | |||||

| 1,5 | б | |||||

| 0,10 | ||||||

| 0,15 | ||||||

| 0,20 | ||||||

| 0,25 | ||||||

| 0,30 | ||||||

| 0,40 | ||||||

| 0,50 | ||||||

| 0,70 |

Таблица 11

Скорость резания при растачивании углеродистой конструкционной стали резцом Т15К6 без охлаждения

| Подача не более, мм/об | Глубина резания не более, мм | |||||

| 1,5 | б | |||||

| 0,10 | ||||||

| 0,15 | ||||||

| 0,20 | ||||||

| 0,25 | ||||||

| 0,30 | ||||||

| 0,40 | ||||||

| 0,50 | ||||||

| 0,70 |

Таблица 12

Подачи при поперечном точении, подрезке, мм/об

| Характер обработки | Диаметр обрабатываемой детали не более, мм | ||||

| Грубая | 0,15-0,25 | 0,25-0,40 | 0,35-0,50 | 0,45-0,60 | 0,60-0,80 |

| Точная | 0,15-0,20 | 0,20-0,30 | 0,25-0,35 | 0,35-0,50 | 0,40-0,60 |

Таблица 13

Скорость резания при поперечном точении (подрезке) резец Р9 , без охлаждения, м/мин

| Подача не более, мм/об | Глубина резания не более, мм | ||||||||||||||

| 1,5 | б | ||||||||||||||

| 0,10 | |||||||||||||||

| 0,15 | |||||||||||||||

| 0,20 | |||||||||||||||

| 0,25 | |||||||||||||||

| 0,30 | |||||||||||||||

| 0,40 | |||||||||||||||

| 0,50 | |||||||||||||||

| 0,70 | |||||||||||||||

| 1,00 | |||||||||||||||

| 1,40 | |||||||||||||||

Таблица 14

Скорость резания при поперечном точении (подрезке) резец Т15К6 без охлаждения (м/мин)

| Глубина резания не более, мм | Подача не более, мм/об | |||||||

| 0,14 | 0,25 | 0,38 | 0,54 | 0,75 | 0,97 | 1,27 | 1,65 | |

Таблица 15

Подачи при сверлении отверстий, мм/об

| Материал | Диаметр сверла не более, мм | ||||||||||

| Сталь σв ≤90кгс/мм2 | 0,15 | 0,18 | 0,22 | 0,26 | 0,22 | 0,19 | 0,15 | 0,14 | 0,11 | 0,09 | 0,08 |

| Сталь σв ≥90кгс/мм2 | 0,11 | 0,14 | 0,16 | 0,18 | 0,16 | 0,14 | 0,11 | 0,10 | 0,08 | 0,07 | 0,06 |

| Чугун НВ ≤ 200 | 0,27 | 0,35 | 0,40 | 0,40 | 0,40 | 0,35 | 0,30 | 0,25 | 0,21 | 0,17 | 0,16 |

| Чугун НВ ≥ 200 | 0,22 | 0,22 | 0,30 | 0,30 | 0,24 | 0,21 | 0,18 | 0,15 | 0,12 | 0,10 | 0,10 |

Таблица 16

Подачи при рассверливании (мм/об)

| Материал | Диаметр сверла не более, мм | |||||||||||||

| Диаметр предварительно просверленного отверстия не более, мм | ||||||||||||||

| Сталь σв ≤90кгс/мм2 | 0,4 0,3 0.7 0,6 | 0.4 0,3 0,7 0.6 | 0,45 0,3 0,9 0,6 | 0,45 0.4 0,9 0.6 | 0,45 0.4 0,9 0.7 | 0,3 0,2 1.0 0,8 | 0,4 0,3 1.0 0,8 | 0,5 0,45 1.0 0,8 | 0,2 0,15 0,65 0,4 | 0,4 0,20 1,0 0,6 | 0,65 0,50 1,2 0,8 | |||

| Сталь σв ≥90кгс/мм2 | ||||||||||||||

| Чугун НВ ≤ 200 | ||||||||||||||

| Чугун НВ ≥ 200 | ||||||||||||||

Таблица 17

Скорость резания при сверлении без охлаждения, сверло Р9 (м/мин)

| Диаметр сверла не более, мм | Подача не более, мм/об | ||||||

| 0,07 | 0.09 | 0,11 | 0,13 | 0,15 | 0,20 | 0,27 | |

| Свыше 30 |

Таблица 18

Скорость резания при рассверливании, сверло Р9 (м/мин)

| Глубина резания не более, мм | Подача не более, мм/об | ||||||

| 0,17 | 0,23 | 0,31 | 0,41 | 0,55 | 0,75 | 1,0 | |

Таблица 19

Число проходов при нарезании резьбы резцами Р9

| Тип резьбы | Шаг | Наружная резьбы | Внутренняя резьбы | ||||

| Углеродистая сталь | Легированная | Чугун, бронза, латунь | Углеродистая сталь | Легированная | Чугун, бронза, латунь | ||

| Крепежная метрическая | 1,5 2,5 | ||||||

| Трапецеидальная |

Таблица 20

Число проходов при нарезании резьбы резцами Т15К6

| Тип резьбы | Шаг | Наружная резьбы | Внутренняя резьбы | ||||

| Углеродистая сталь | Легированная | Чугун, бронза, латунь | Углеродистая сталь | Легированная | Чугун, бронза, латунь | ||

| Метрическая | 1,5 2,5 | – | |||||

| Трапецеидальная |

Таблица 21

Скорость резания при нарезании резьбы, резец Р9, с охлаждением

| Тип резьбы | Шаг | Сталь | Чугун | ||

| Наружная | Внутренняя | Наружная | Внутренняя | ||

| Метрическая | 1,5 2,5 | 8,4 8,4 8,4 7,2 6,3 5,6 5,2 | 6,8 6,8 6,3 5,7 5,6 4,5 4,0 | 6,8 6,8 6,8 5,7 5,2 4,5 4,0 | 5,5 5,5 5,5 4,6 4,2 3,6 3,4 |

| Трапецеидальная |

Таблица 22

Скорость резания при нарезании резьбы, резцы Т15К6 и ВК6 без охлаждения

| Тип резьбы | Шаг | Сталь | Чугун | ||

| Наружная | Внутренняя | Наружная | Внутренняя | ||

| Метрическая | 1,5 | 10,6 10,65 11,2 12,2 12,2 | |||

| Трапецеидальная |

Таблица 23

Скорость резания и число оборотов при нарезании резьбы плашкой

| Диаметр резьбы, мм | Шаг, мм | Скорость резания, м/мин | Об/мин | Диаметр резьбы, мм | Шаг, мм | Скорость резания, м/мин | Об/мин |

| 0,5 0,75 | 3,45 2,3 | До 1,5 2,0 | 4,9 3,45 | ||||

| До 0,75 1,0 | 3,45 2,45 | До 1,5 2,5 | 6,4 3,45 | ||||

| До 0,75 1,0 1,25 | 4,9 3,45 2,65 | До 1,5 2,0 3,0 | 7,9 5,6 3,45 | ||||

| До 1,0 1,25 1,5 | 4,25 3,45 2,75 | До 2,0 3,0 3,5 | 7,3 4,5 3,45 | ||||

| До 1,0 1,25 1,75 | 5,65 4,3 2,85 | До 2,0 3,0 4,0 | 9, 5,6 4,0 |

Таблица 24

Скорость резания и число оборотов при нарезании резьбы метчиком.

| Диаметр резьбы, мм | Шаг, мм | Скорость резания, м/мин | Об/мин | Диаметр резьбы, мм | Шаг, мм | Скорость резания, м/мин | Об/мин |

| 0,5 0,75 | 9,5 6,3 | До 1,0 1,5 | 21,8 13,4 | ||||

| До 0,75 1,0 | 9,5 6,7 | 2,0 До 1,0 | 9,5 28,5 | ||||

| До 1,0 1,25 | 9,5 7,2 | 1,5 2,5 | 17,4 9,5 | ||||

| До 1,0 1,25 1,5 | 12,3 9,4 7,6 | До 1,0 1,5 2,0 | 35,5 15,4 | ||||

| До 1,0 1,25 1,75 | 15,4 11,7 7,9 | 3,0 | 9,5 |

Таблица 25

Величина врезания и перебега при токарной обработке резцами

| Типы резцов | Глубина резания не более, мм | |||||||

| Проходные подрезные и расточные | 3,5 | |||||||

| Отрезные и прорезные | От 2 до 5 | |||||||

| Резьбовые: нарезание на проход нарезание в упор | Пять-восемь шагов резьбы Три-четыре шага |

Таблица 26

Вспомогательное время на снятие и установку детали при токарной обработке

| Способ установки детали | Характер выверки | Масса детали не более, кг | ||||

| В самоцентрирующем патроне | Без выверки По мелку По индикатору | 0,38 0,80 1,65 | 0,55 0,95 1,90 | 0,68 1,15 2,30 | 0,94 1,42 2,90 | 1,70 2,10 4,40 |

| В самоцентрирующем патроне с поджатием задним центром | Без выверки По мелку | 0,49 0,83 | 0,66 1,20 | 0,80 1,40 | 1,06 1,75 | 1,75 2,70 |

| В четырёхкулачковом патроне | Без выверки По рейсмусу По индикатору | 0,95 1,48 2,10 | 1,05 1,70 2,50 | 1,32 2,10 3,10 | 1,92 3,10 4,50 | |

| В четырёхкулачковом патроне поджатием задним центром | Без выверки По рейсмусу По индикатору | 1,10 1,70 2,20 | 1,30 2,00 2,80 | 1,65 2,35 3,45 | 2,30 3,50 5,00 | |

| В центрах с хомутиком | Без выверки | 0,33 | 0,55 | 0,62 | 0,76 | 1,60 |

| В центрах без хомутика | » » | 0,27 | 0,35 | 0,38 | 0,48 | 0,95 |

| В центрах с люнетом | » » | 0,58 | 0,68 | 0,74 | 0,96 | 1,32 |

| На планшайбе с центрующим приспособлением | » » | 1,10 | 1,30 | 2,30 | 2,55 | 3,20 |

Таблица 27

Вспомогательное время, связанное с проходом, при токарной обработке

| Операция переход | Высота центров, мм | ||

| Обточка или расточка по III классу точности Обточка или расточка по IV-V классам точности Обточка или расточка на последующие проходы Подрезка или отрезка Снятие фасок, радиусов, галтелей Нарезание резьбы резцом Нарезание резьбы метчиком или плашкой Сверление и центровка | 0,7 0,4 0,1 0,1 0,06 0,03 0,2 0,5 | 0,8 0,5 0,2 0,2 0,07 0,04 0,2 0,6 | 1,0 0,7 0,3 0,3 0,08 0,06 0,25 0,9 |

ПРИЛОЖЕНИЕ Е

1. Расстояние между центрами, мм.-710; 1000; 1400.

2. Наибольший диаметр обработки, мм: прутка – 36 (проходящего через шпиндель); над суппортом – 220; над станиной – 400.

3. Число оборотов шпинделя в минуту – 12,5; 16; 20; 25; 31,5; 40; 50; 63; 804 100; 125; 160; 200; 250;315; 400; 500; 630; 800; 1000; 1250; 1600; 2000.

4. Продольные подачи суппорта в мм на один оборот шпинделя - 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,3; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,7; 0,78; 0,87; 0,95; 1,04; 1,21; 1,4; 1,56; 1,74; 1,9; 2,06; 2,28; 2,42; 2,8; 3,112; 3,48; 3,8; 4,16.

5. Поперченные подачи суппорта – 0,035;0,037; 0,042; 0,048; 0,055; 0,06; 0,065; 0,07; 0,074; 0,064; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,6; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08.

6. Мощность электродвигателя, кВт – 10.

7. Габаритные размеры, мм:

а) Длина – 2522; 2812; 3212;

б) Ширина – 1166

в) Высота – 1324.

8. Масса станка, кг – 2080 – 2290.

9. Станок 1К62Б – повышенной точности.