Устройство и принцип работы турбобура. Характеристика «турбобур-долото-забой». Определение момента затяжки деталей.

Госник Часть1 (ТиТБНГС)

Содержание

1. Устройство и принцип работы турбобура. Характеристика «турбобур-долото-забой». Определение момента затяжки деталей…………………………………………….2

2. Устройство и принцип работы винтового забойного двигателя……………….3

3. Назначение и состав бурильной колонны. Типы и размеры труб. Материал для изготовления. Определение действующих нагрузок………………………………………..4

4. Резьбовые соединения элементов бурильной колонны. Контроль параметров, определение момента затяжки………………………………………………………………..6

5. Назначение, устройство и принцип работы ротора бурильной установки. Основные параметры………………………………………………………….........................7

6. Назначение, устройство и принцип работы бурового вертлюга. Основные параметры……………………………………………………………………………………...8

7. Талевая система буровой установки. Состав и назначение отдельных узлов, конструкция элементов. Правила эксплуатации…………………………………………...10

8. Буровая лебедка: назначение и параметры, классификация, кинематика и динамика……………………………………………………………………………………...11

9. Расчет рабочих параметров буровых лебедок и нагрузок, действующих на узлы……………………………………………………………………………………………13

10. Тормозная система буровых лебедок…………………………………………...14

11. Тахограмма подъема бурильного инструмента. Определение машинного времени………………………………………………………………………………………..16

12. Механизация спуско-подъемных операций (СПО). Оборудование и инструмент для СПО…………………………………………………………………………17

13. Инструмент для свинчивания и развинчивания бурильных труб…………….18

14. Система автомат спуско-подъема (АСП). Состав оборудования, общие принципы эксплуатации и обслуживания………………………………………………….19

15. Оборудование циркуляционной системы буровой установки. Функции и взаимосвязь…………………………………………………………………………………...20

16. Назначение, условия работы и классификация буровых насосов. Современные конструкции…………………………………………………………………………………..21

17. Расчет и выбор рабочих и конструктивных параметров бурового насоса. Регулирование режима работы……………………………………………………………...23

18. Элементы обвязки бурового насоса: назначение, особенности конструкции..26

19. Состав и схема расположения оборудования для очистки промывочной жидкости. Устройство и принцип работы гидроциклона…………………………………28

20. Силовой привод буровой установки. Характеристика и предъявляемые требования. Правила эксплуатации………………………………………………………....29

21. Система управления буровой установки. Управляющие и исполнительные механизмы…………………………………………………………………………………….30

22. Противовыбросовые оборудования. Система обвязки и работы узлов……...31

23. Буровые вышки: основные геометрические параметры и типы. Определение высоты и нагрузок……………………………………………………………………………33

24. Крупноблочные основания буровых установок, выбор основных параметров…………………………………………………………………………………....35

25. Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей…………………………………………37

Устройство и принцип работы турбобура. Характеристика «турбобур-долото-забой». Определение момента затяжки деталей.

Турбобур — забойный двигатель, приводимый в движение потоком промывочной жидкости, нагнетаемой в скважину буровыми насосами. Турбобур вращает долото, а бурильные трубы при этом не вращаются.

Турбобур состоит из большого количества одинаковых гидравлических ступеней. Каждая ступень состоит из неподвижного колеса — статора с лопатками (направляющего аппарата) и вращающегося с валом колеса — ротора с лопатками (рабочего колеса). Все колеса статора закреплены в корпусе, а колеса роторов на валу турбины. В статоре создается закрутка потока и увеличивается скорость жидкости. В роторе кинетическая энергия потока жидкости, закрученного в статоре, превращается в механическую энергию вращения вала.

1 – вал; 2 – втулка нижней опоры; 3 – упор; 4 – ротор; 5 – статор; 6 – средняя опора; 7 – втулка средней опоры; 8 – подпятник; 9 – диск пяты; 10 – кольцо пяты; 11 – роторная гайка; 12 – колпак; 13 – контргайка; 14 – регулировочное кольцо.

Рисунок турбобур Т12М3.

Наиболее распространенным турбобуром является Т12М3. Верхний конец его присоединяется на резьбе к нижнему концу колонны бурильных труб. На нижний конец турбобура навинчивают долото, приводимое турбобуром во вращение.

Промывочная жидкость, поступающая в верхнюю часть турбобура, движется через отверстия (окна) в дисках подпятников; часть ее проходит по смазочным канавкам резиновой обкладки подпятников, смазывая и охлаждая их. Далее промывочная жидкость попадает в гидравлический двигатель — турбину, затем в нижнюю внутреннюю полость вала и после прохода промывочных отверстий долота на забой скважины. Турбина многоступенчатая. Количество ступеней 120. Каждая ступень состоит из неподвижного и вращающегося дисков — статора и ротора. Статоры закреплены в корпусе, а роторы на валу турбобура. Вся система статоров, подпятников и промежуточных опор зажата в корпусе ниппелем со значительным осевым усилием; в результате на торцах этих деталей создаются силы трения, обеспечивающие неподвижность деталей относительно корпуса. Ниппель является также нижней радиальной опорой турбобура, поэтому внутренняя поверхность ниппеля покрыта резиной. На поверхности резины сделаны продольные канавки для охлаждения промывочной жидкостью поверхности трения. Внутри ниппеля вращается втулка, посаженная на вал турбобура.

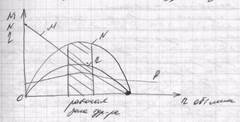

Характеристика турбобура

Графическая характеристика турбобура – зависимость мощности, момента, к.п.д. и перепада давления от частоты вращения ротора при постоянном расходе жидкости. Число оборотов турбины в режиме максимальной мощности равно половине числа оборотов холостого хода.

nP=nХОЛ.ХОД/2

Вращающий момент турбины достигает максимальной величины при полном торможении, где МР – вращающий момент при NМАХ

МТ = 2МР

Оптимальный режим турбобура достигается при максимальном к.п.д.. Экстремальный режим при наибольшей мощности.

Момент затяжки статорной системы

МЗ = МТ+МР, МР – момент трения в резьбовой части ниппеля

МР=QЗ×(dСР/2)×tg(j+r), QЗ – осевое усилие затяжки

QЗ = F×sСМ,

F – площадь торца ступицы статора или подпятника

sСМ – напряжение смятия на торцах ступицы статора или подпятника

dСР – средний диаметр резьбы ниппельной части турбобура

j - угол подъема витков

tgj = S/p×dСР, S – шаг резьбы.

j = arctg(S/p×dСР)

r - угол трения

f – коэффициент трения; r = arctg(f/cosb),

b - половина угла при вершине резьбы; МТ – момент трения на торце резьбового конца ниппеля

МТ = QЗ×f×rСР, rСР – средний радиус трения; rСР = (2/3)×((R31-R32)/(R21-R22))

МТ = QЗ×f×rСР, rСР – средний радиус трения; rСР = (2/3)×((R31-R32)/(R21-R22))