Выполнение работы

Общие сведения

Изучение метода дефектации деталей магнитным контролем

Цель работы

Метод магнитного контроля деталей двигателя. Диагностика двигателей. Двигатель как объект диагностики технического состояния деталей.

Техническое состояние наиболее ответственных деталей определяется методами не разрушающего контроля. В авиационном двигателе такими деталями являются лопатки, диски компрессора, турбины, силовые элементы опор, испытывающие рабочие динамические нагрузки.

Методы не разрушающего контроля в зависимости от физических явлений, положенных в их основу подразделяется на:

- Акустические - по звуку основных частей и систем или ультразвуковые методы при работе и ремонте двигателя

- Капиллярные – цветной и люминесцентной дефектоскопии

- Магнитные

- Оптические – визуальные с использованием луп и эндоскопов – олимпусов

- Радиационные рентгено-гаммаграфией с использование рентген и гамма излучений

- Методы контроля герметичности стыков

- Электромагнитные вихревые

Дефектация – один из способов диагностики технического состояния двигателей основанный на применение методов неразрывного контроля.

После разборки промывки двигателя снятого с эксплуатации для проведения ремонта все детали и сборочные единицы (ДСЕ) выкладываются на контрольный стеллаж для определения технического состояния чтобы:

1) Установить пригодность двигателя к дальнейшей эксплуатации

2) Выявить степень изношенности, повреждения и не исправности ДСЕ

3) Исследовать причины явных и скрытых дефектов

4) Разработать мероприятия и рекомендации для профилактики и исключения дефектов

5) Изъять и отбраковать ДСЕ, непригодные для дальнейшей эксплуатации двигателя.

Все эти методы дефектации не разрушающего контроля деталей широко используются и наиболее распространенные для диагностики технического состояния в условиях производства эксплуатации и ремонта двигателей.

Методы Н.К. выявляют поверхностные, подповерхностные, и внутриповерхностные дефекты (см. рис.1)

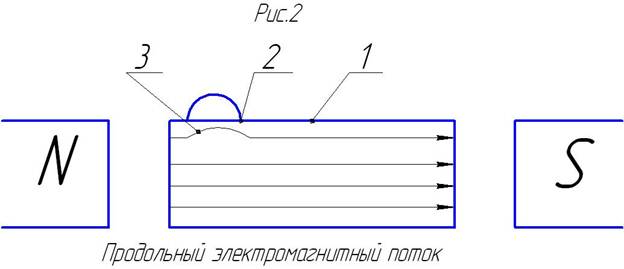

Магнитный метод контроля основан на обнаружении магнитных ролей рассеяния под дефектами с помощью ферромагнитных частиц (см.рис.2)

1. ДСЕ

2. Трещина

3. Неоднородное магнитное поле рассеяния

Если деталь 1 поместить в магнитное поле и пропустить электрический ток силой Y через деталь продольно или индуктивно вдоль поверхности детали или через отверстие в детали, то в детали 1 возникает магнитный поток в виде линий со стрелками на рисунке. Проходя по бездефектным зонам, он не изменит направления и не выйдет за приделы детали и будет её намагничивать. Когда на пути магнитного потока встречаются участки с пониженной магнитной проницаемостью – трещины 2 или другие под поверхностью не сплоченостные материалы то часть магнитного потока станет выходить за приделы детали образуя неоднородное магнитное поле рассеяния 3. Для отыскания магнитного поля рассеяния на поверхностные детали наносится предварительно эмульсия с ферромагнитными частицами. На эти частицы, попавшие в поле рассеяния 3, действует сила стремящаяся затянуть частицы вместо наибольшей плотности магнитных силовых линий, т.е. в дефект.

Дефектация выполняется в следующем порядке:

1) Проверка документов на двигатель и определение наработки двигателя и составных частей в эксплуатации.

2) Проведение внешнего осмотра ДСЕ на специальных контрольных стеллажах, поворотных подставках, визуальным контролем с оформлением ведомости осмотра.

3) Проведение специальных видов контроля неразрушающих материал ДСЕ, методами магнитного люминесцентного контроля, цветной дефектоскопии и методом вихревых токов и др.: ультразвуковой, радиографический и рентгеноконтроль.

4) По окончанию дефектации все отбракованные ДСЕ строго изолируются для изъятия из цикла ремонта и утилизируются в металлолом.

Метод магнитного контроля позволяет выявить дефекты в деталях из материалов на основе железа, сталей и сплавов. При магнитном контроле выявляются дефекты тонкие, невидимые глазу, выходящие на поверхность или лежащие на небольшой глубине под поверхностью (до1.1 под углом 120* к поверхности).

К ним относятся: трещины, флокины, надрывы, непровары стыков, складки заполненные окислами, закаты, заковы, волосовины, газовые пузыри, лаковые включения, расслоения.

Указанные дефекты образуются в процессе проката, ковки, механической обработки при изготовление ДСЕ и выявляются в виде скрытых дефектов после работы двигателя в эксплуатации.

Оборудование для магнитного контроля:

- Источник электроэнергии с выходом мощности (27-36 вольт)

- Магнитный дефектоскоп переменного тока для намагниченных деталей

- Ванна с полировочным устройством

- Стол для осмотра

- Камера для размагничивания переменного тока

- Переносной электромагнит для крупных деталей

- Прибор контроля намагничивания

- Килоамперметр для измерения силы тока

Для проведения магнитного контроля применяются следующие материалы:

- Магнитный порошок из тонко измельченной окиси железа называемой крокусом черного цвета для светлых поверхностей деталей

- Магнитный порошок из тонко измельченного карбитного железа с добавлением алюминевой пудры серого цвета для деталей с темной поверхностью

- Магнитная суспензия – приготавливается из магнитного порошка и жидкого состава:

Трансформаторное масло, керосин, вода.

Состав: 0.5л масла трансформаторное + 0.5л керосин + 1л воды + (20-30)г магнитного порошка