Бортовые отсосы. Виды, устройство.

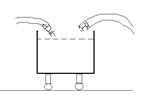

Бортовые отсосы применяют для предотвращения поступления вредных выделений с поверхности растворов в ваннах, где происходят процессы травления, обезжиривания и металлопокрытия. Различают однобортовые отсосы, когда щель отсоса расположена вдоль одной из длинных сторон ванны, двухбортовые, когда щели расположены у двух противоположных сторон, и угловые — при расположении щелей у двух соседних сторон.

Бортовые отсосы гальванического оборудования: Конструкция бортового отсоса сказывается не только на эффективности работы вентиляции, но и на удобстве работы гальваника, а, следовательно, и на его производительности.

Принцип работы бортового отсоса заключается в том, что всасываемый с большой скоростью через узкую заборную щель отсоса воздух образует над зеркалом раствора электролита сильную горизонтальную струю, которая сбивает с вертикального пути выбрасываемые из раствора капли и этим заставляет их главную массу упасть обратно в ванну, а остальные газы и капли увлекаются в вентиляционные отсосы. Бортовые отсосы удобны, эффективны и экономичны.

Бортовой отсос хорошо удаляет брызги и тяжелые газы и в большинстве случаев легкие газы. Рабочий, наклоняющийся над оборудованием, находится вне зоны вредных выделений

Виды бортовых ососов:

1. однобортовые отсосы

2. двухбортовые отсосы

3. кольцевой бортовой отсос

4. активированный бортовой отсос

Объем удаляемого воздуха от ванны зависит от:

- типа отсоса

- температуры раствора, химического состояния растворов;

- расстояния от зеркала раствора до борта ванны

- ширины и длины ванны

- скорости движения воздуха

- конструкции и видов бортовых отсосов

И от других факторов.

Классификация деревообрабатывающих станков. Опасные и вредные производственные факторы. Требования безопасности к оборудованию, инструментам, материалам, заготовкам и полуфабрикатам и технологическим процессам в цехах.

По технологическому признаку деревообрабатывающие станки делятся на:

- станки общего назначения (или универсальные), широко применяемые в различных деревообрабатывающих производствах;

- специализированные станки, используемые для выполнения строго определенных видов обработки, область применения станков зависит от возможности переналадки станка;

- специальные станки, используемые только для обработки однотипных деталей.

По способу подачи материала деревообрабатывающие станки можно разделить на станки цикловые и проходные. В цикловых станках совершаются прерывистые повторяющиеся движения подачи материала на режущий инструмент, либо инструмента на материал. В проходных станках материал непрерывно перемещается относительно рабочих органов, обработка детали происходит в движении.

По виду технологической операции и способу обработки древесины станки делятся на:

- круглопильные;

- ленточнопильные;

- продольно-фрезерные;

- фрезерные;

- шипорезные;

- сверлильные;

- сверлильно-фрезерные (пазовальные);

- долбежные;

- токарные;

- шлифовальные.

По точности выполняемых работ деревообрабатывающие станки делятся на четыре класса:

- станки особой точности (О), обеспечивают точность согласно жестким требованиям к качеству деталей по 10-12 квалитетам;

- станки повышенной точности (П), обеспечивают точность по 11-12 квалитетам;

- станки средней точности (С), точность по 13-15 квалитетам;

- станки нормально точности (Н), точность по 14-18 квалитетам.

По классам точности типы деревообрабатывающих станков можно распределить следующим образом:

- станки круглопильные для продольной и поперечной распиловки, ленточнопильные и делительные – Н и С;

- четырехсторонние продольно-фрезерные, круглопильные для чистовой обработки, сверлильные, цепнодолбежные, токарные, копировальные – С;

- фрезерные, четырехсторонние, калевочные, рейсмусовые, шипорезные, сверлильно-пазовальные, лущильные – П и С;

- специальные станки для высокоточного изготовления деталей – О и П.

ВОПФ.

В процессах деревообработки возможно действие следующих опасных и вредных производственных факторов:

§ движения машин и механизмов, незащищенных подвижных элементов оборудования, передвигающихся изделий, заготовок, материалов;

§ повышенной запыленности и загазованности воздуха рабочей зоны;

§ повышенной или пониженной температуры воздуха рабочей зоны;

§ повышенной температуры поверхностей оборудования;

§ повышенных уровней шума и вибрации на рабочем месте;

§ повышенной влажности воздуха рабочей зоны;

§ опасного уровня напряжения в электрической цепи, замыкание которой может произойти через тело человека;

§ повышенного уровня статического электричества; повышенного уровня электромагнитных излучений;

§ недостаточной освещенности рабочей зоны.