Макроскопічний аналіз

Розділ 2 Методи дослідження та випробувань металів

Тема 2.1 Металографічні методи дослідження структури металів та сплавів

Для рішення основної задачі металознавства — визначення зв'язку між структурою металевих матеріалів і їхніх властивостей використовують різні методи, який можна розділити на двох груп: структурні і фізичні. Для оцінки поводження деталей при виготовленні й експлуатації використовують різноманітні технологічні проби і стендові іспити.

До структурних методів відносяться такі, котрі засновані на безпосереднім спостереженні будівлі, чи металу сплаву (макроскопічний аналіз, . мікроскопічний аналіз, що просвічує електронна мікроскопія, растрова електронна мікроскопія й ін.). Фізичні методи дослідження засновані на вимірі різних фізичних властивостей металів: теплових, електричних, магнітних і ін. Фізичні властивості можуть бути важливі як експлуатаційні, і тоді по їх значенню вибирають матеріал. Фізичні методи застосовують для контролю якості металів (просвічування рентгенівськими (-променями, магнітний, люмінесцентний, ультразвуковий методи й ін.).

Найбільш повну інформацію про будівлю і властивості металів одержують, застосовуючи комплекс методів: структурного, фізичних, визначення механічних властивостей і ін.

Тема2.1 Металографічні методи дослідження структури металів та сплавів.

Макроскопічний аналіз

Макроскопічний аналіз (макроаналіз) полягає в дослідженні макроструктури металів і сплавів. Макроструктурою називається будова металу, видима неозброєним оком чи через лупу при невеликих збільшеннях (до 30 разів).

Макроструктуру можна вивчати безпосередньо на поверхні заготовки деталі, чи на спеціально вирізаному зразку (темплеті), а також на зламі в місці руйнування зразка чи деталі.

Макрошліфом називається поверхня зразка (темплета), підготовлена для дослідження макроструктури.

Методом макроаналізу визначають не тільки власне структуру, тобто форму і розміри зерен, з яких складається метал, але і макродефекти увиді пір, тріщин, раковин, неметалевих включень, а також макрохімічну чи неоднорідність ліквацію деяких елементів у сплавах.

Для успішного проведення макроаналізу необхідно вибрати найбільш характерне для даного виробу місце вирізки зразків і визначити, у якому перетині буде вивчатися макроструктура. Умови добору зразків для макроаналізу звичайно вказують у стандартах і технічних умовах, що визначає вимоги до макроструктурі даного виду металлопродукции.

Виготовлення макрошліфа. Поверхню вирізаного зразка вирівнюють на наждаковому колі (для зразків Невеликого розміру — напилком, для великих зразків — на стругальному верстаті), а потім шліфують на наждаковому папері різних номерів.

Після шліфування зразки травлять у спеціальному реактиві. Травлення відбувається нерівномірно по підготовленій поверхні зразка. Місця скупчення домішок, різні неоднорідності (пори, раковини, тріщини) і інші дефектні ділянки структури травляться сильніше. 3а поверхні макрошліфа з'являються поглиблення, потрапляючи в який відбите світло розсіюється і ці ділянки сприймаються оком, як темні, у той час якгладкі, що менш сильно травляться, ділянки поверхні здаються світлими.

Для виявлення макроструктури застосовують реактиви глибокого і поверхневого травлення, а також використовують метод відбитків.

Глибоке травлення застосовують для виявлення макродефектів (пір, раковин, тріщин і ін.). У цьому випадку як реактиви для травлення сталей використовують Отцентрированные розчини чи кислот їхніх сумішей. Широко розповсюджений реактив складу 100 мол соляної кислоти, 100 мол води. Травлення здійснюють зануренням зразка в гарячий реактив (t = 60—80 °С), тривалість травлення 5—45 хв. Реактив рекомендується для сталей усіх складів, крім спеціальних .

Для поверхневого травлення сталі з метою виявлення несуцільності застосовують реактив Гейна, що містить 53 м NH4C1 і 85 м СuС12, розчинених у 1000 мол води. Режим травлення: t = 20 °С, t = 0,5—1 хв. При зануренні в реактив зразка відбувається обмінна реакція: залізо розчиняється і витісняє з розчину мідь, що осідає на поверхні зразка. На ділянках, недостатньо захищених міддю (пори, раковини, тріщини, неметалічні включення), травлення відбувається сильніше. Осілу на поверхні мідь обережно знімають ватяним тампоном під струменем води. Ці реактиви глибокого і поверхневого травлення виявляють також дендрітну будову злитків, їх хімічну і структурну неоднорідність, волокнистість кованоі чи катаної сталі.

Для виявлення будови литих алюмінієво-мідних сплавів застосовують поверхневе травлення в 10— 15 %-ному розчині їдкого натру. Макроструктури мідних сплавів визначають травленням у 15 %-ном у розчині персульфату амонію, нікелевих сплавів — у реактиві, що містить 10 моль FeCl3, 30 мол соляної кислоти і 120 мол води. Використовують і інші реактиви, склад яких звичайно зазначений в довідковій літературі.

Метод відбитків заснований на тім, що зображення структури виявляється не на самому шліфі, а на папері, чи тканині, плівці, на якій нанесений відповідний реактив. Матеріал з нанесеним на нього реактивом притискають до поверхні шліфа. У результаті взаємодії реактиву з окремими структурними складовими на чи папері іншому матеріалі утворяться характерні пофарбовані продукти Таким способом, наприклад, виявляють нерівномірний розподіл (ліквацію) сірки в сталі .

Сірка знаходиться в сталі у виді сірчистих з'єднань— сульфідів марганцю Mn і заліза Fe Для виявлення скупчень цих включень використовують метод сірчаного відбитка (метод Баумана). Лист фотопапера, що відповідає по розмірі підготовленої поверхні зразка, витримують на світлі протягом 5—8 хв у 2— 5 %-ном водяному розчині сірчаної кислоти, потім злегка просушують між аркушами фільтрувального папера для видалення зайвого розчину і щільно притискають емульсійною стороною до добре відшліфованій і очищеній від забруднень поверхні зразка. Зверху папір погладжують чи рукою гумовим валиком для видалення пухирців повітря, що залишилися.

Між сірчистими включеннями і сірчаною кислотою відбувається реакція:

Fe + H2SO4 ®FeSO4 + H2S сірководень, що утвориться безпосередньо в місці виділення взаємодіє з бромистим сріблом фотоемульсії: 2AgBr + Н2S ®2HBr +Ag 2S. Сірчисте срібло має темний колір, появу темних ділянок на фотопапері характеризує розподіл сірчистих включень у сталі.

Після витримки протягом 2—3 хв фотопапір зі зразка знімають, промивають її у воді, фіксують у розчині персульфата, як звичайну фотографію, потім знову промивають у воді і висушують.

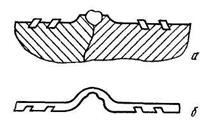

На мал. 27 (альбом, с. 2) дана макроструктура литого і деформованого металу, виявлена травленням.

Аналіз зламів. Цей метод найбільш простий і доступний. Об'єктом дослідження є природна поверхня руйнування зразка чи деталі, що не потребує спеціальної обробки. Для контролю якості металу по зламу зразок надрізають і руйнують ударним навантаженням по місцю надрізу.

Вид зламу свідчить про характер руйнування металу. Злами розділяють на кристалічні (тонкі) і волокнисті (грубі). Кристалічний злам дозволяє судити про те, що в даному стані обробки метал крихкий і руйнується без помітної пластичної деформації. Волокнистий злам показує, що метал пластичний і його руйнуванню передує значна пластична деформація.

По виду кристалічного зламу можна одержати представлення про макроскопічну будівлю металу — у зламі можна бачити зерна (мал. 28, б, альбом, с. 2). Волокнистий злам не віявляє явної будови металу, тому що в процесі пластичної деформації, що передує руйнуванню, форма зерен спотворюється — вони витягаються. Такий злам має волокнисту матову поверхню (мал. 28, а ; альбом, с. 2).

По зламу можна судити про зміни структури, зв'язану з обробкою металу, зокрема з обробкою тиском і термічною обробкою. Відомо, що аналіз зламів був основним методом вивчення структурних змін у роботах Д. К. Чернова, що поклали початок навчанню про термічну обробку сталі.

У заводських умовах аналіз зламів дозволяє оперативно виявити й установити природу дефектів макроструктури металургійного й іншого походжень. За допомогою цього методу можна знайти жужільні включення, грубі розкатані пори і газові міхури; флокени в сталі — тонкі внутрішні тріщини овальної форми, утворення яких зв'язано з наявністю в сталі водню (флокени виявляються в зламі у виді своєрідних білих плям; мал. 29 (альбом, с. 3); сліди перегріву при куванні і термічній обробці (каменеподібний злам, нафталінистий злам) і інші дефекти.

При оцінці виду зламу необхідно враховувати характер прикладеного навантаження, тому що той самий матеріал у тому самому структурному стані може мати волокнистий злам при статичному навантаженні і кристалічний злам — при ударному навантаженні.

Мікроскопічний аналіз

Мікроскопічний аналіз (мікроаналіз) застосовують для вивчення мікроструктури металів. Мікроструктурою називають внутрішню будову металу, що спостерігається за допомогою оптичних мікроскопів, що забезпечують збільшення від 50 до 2000 разів. Уперше мікроскопічний аналіз був застосований видатним російським металургом П. П. Аносовим у 1831 р. для дослідження мікроструктури сталі.

Мікроаналіз — один з найбільше часто використовуваних методів дослідження внутрішньої будіви металів і сплавів. Задачі мікроаналізу різноманітні. За допомогою мікроаналізу можна вивчити форму і розмір кристалічних зерен, з яких складається метал, установити, які зміни внутрішньої будівлі відбуваються в досліджуваному матеріалі під впливом різного роду впливів при термічній і хіміко-термічній обробці, обробці тиском, зварюванню й ін. Найбільш важливою перевагою мікроаналізу є можливість розрізнити (побачити) у структурі сплаву зерна (частки), що мають різний хімічний склад, називані фазами сплаву. Методом макроаналізу фазовий склад сплаву визначити неможливо, при спостереженні ж під мікроскопом частки фаз чітко диференціюються по характерній для них формі зерен і фарбуванні реактивом травителя (мал. 30; альбом, с. 3). Мікроаналіз дозволяє знайти неметалічні включення, несплошности різного походження, розміри яких не можна побачити неозброєним оком.

Для проведення мікроаналізу з випробуваного матеріалу вирізують зразок і шляхом шліфування, полірування, травлення підготовляють його для дослідження під мікроскопом. Підготовлена для дослідження поверхня зразка називається мікрошліфом.

Виготовлення мікрошліфа. Розміри мікрошліфа обмежені. Зручно використовувати мікрошліф із площею поперечного переріза порядку 1 див2 і висотою близько 10 мм. На практиці приходиться виготовляти зразки більшого чи меншого розміру. Зразок вирізують з чи заготівлі деталі на металорізальних верстатах, механічною чи ручною чи ножівкою за допомогою тонкого наждакового кола (для матеріалів з високою твердістю, наприклад, для загартованої сталі). Потім за допомогою чи напилка шліфувального кола вирівнюють поверхня, .призначену для мікроаналізу. Отриману плоску поверхню зразка шліфують на шліфувальному папері різних номерів чи механічно вручну, -при цьому поступово переходять від папера з більш великим до папера з більш дрібним шліфувальним зерном.

Після шліфування на самому дрібнозернистому шліфувальному папері на поверхні зразка залишаються дрібні ризики, що видаляють наступним поліруванням. Цю операцію — механічне полірування здійснюють на полірувальному верстаті з обертовими колами, обтягнутими сукном, чи фетром іншою тканиною в залежності від полируемого матеріалу. Чи сукно іншу тканину змочують на колі полірувальною рідиною, що являє собою зважся тонкого абразиву (Сг2О3) А12О3 і ін.) у воді. Для полірування твердих матеріалів використовують спеціальні пасти (наприклад, пасту з алмазним порошком). Полірування проводять до появи дзеркального блиску на поверхні зразка.

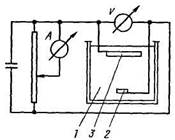

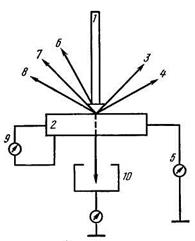

Замість механическою полірування застосовують також електролітичне полірування в електроліті визначеного складу при накладенні електричного струму ззовні. Схема установки для електролітичного полірування показана на мал. 31.

Зразок встановлюють у судину з електролітом як анод. Шліфовану поверхню зразка розмішають проти катода (пластинка з коррозионностойкой стали, чи свинцю іншого металу). При визначеній Щільності струму і температурі відбувається переважне розчинення виступів на підготовленій поверхні зразка, у результаті чого поверхня вирівнюється і стає дзеркальною.

Рис.31.Принципіальна схема установки для електричного полірування;

1-електроліт;2-анод;3-катод

Для електролітичного полірування сталей, чавунів, сплавів кольорових металів застосовують різного складу електроліти і режими электрополирования. Для алюмінієвих сплавів може бути використаний електроліт складу: сірчана кислота 200 мол, ортофосфорна кислота 400 мол, вода 140 мол. Режим электрополирования: щільність струму 750 А/дм2, температура електроліту 95 °С. При електролітичному поліруванні поверхня зразка виходить без подряпин, що особливо важливо для м'яких сплавів, у яких при механічному поліруванні одержати якісну (без подряпин) поверхня важко. Крім того, электрополирование усуває наклеп, що виник у поверхневому шарі зразка при шліфуванні і искажающий структурі досліджуваного матеріалу. Це особливо важливо враховувати при поліруванні легко наклепывающихся матеріалів (механічне полірування не усуває деформованого шару) Одержання дзеркальної поверхні при електролітичному поліруванні відбувається швидше, ніж при механічному, що прискорює процес готування мікрошліфа.

Електролітичне полірування застосовне для всіх чистих металів, однофазних сплавів і гетерофазных сплавів, у яких анодне розчинення окремих фаз відбувається приблизно з однаковою швидкістю, зокрема для більшості сталей.

Після полірування будь-яким способом зразок промивають водою, поліровану поверхню обережно протирають ватою, змоченої спиртом, а потім просушують фільтрувальним папером

Дзеркальна поверхня, що виходить після полірування, під мікроскопом має вид світлого кола і не дозволяє судити про будівлю чи металу сплаву. Тільки неметалічні включення (наприклад, сульфіди в сталі, графить у сірому чавуні) унаслідок їх окрашенности в різні кольори виділяються на світлому тлі полірованого мікрошліфа.

Травлення мікрошліфів Для виявлення мікроструктури приготовлену поверхню піддають травленню. Для травлення застосовують розчини кислот, лугів, солей. Травлення здійснюють зануренням зразка в чи реактив нанесенням реактиву на поліровану поверхню зразка за допомогою ватяного тампона

Найбільш розповсюдженими реактивами для травлення углеродистых, низько- і средне-легированных сталей, чавуна, а також виявлення структури цементованной і азотированной стали є 2—4 %-ний спиртової розчин азотної чи кислоти 4 %-ний спиртової розчин пікринової кислоти.

Для травлення міді і мідних сплавів — солянокислий розчин хлорного заліза (10 м хлорного заліза, 25 мол соляної кислоти, 100 мол води).

Для виявлення структури алюмінієвих сплавів використовують плавикову кислоту (0,5 мол HF, 99,5 мол води) чи розчин кислот : 1 мл плавикової кислоти, 1,5 мл соляної кислоти, 2,5 мл азотноїої кислоти, 95 мл води.

Для травлення титанових сплавів застосовують реактиви, що складаються, наприклад, з 25 % плавикової кислоти, 25 % азотної кислоти, 50 % гліцерину.

Для виявлення структури високолегованих спеціальних сталей (коррози-онностойких, жароміцних ид р.), чавунів і сплавів кольорових металів поряд із травленням у реактиві обраного складу використовують електролітичне травлення. Так, для травлення коррозионностойких сталей користаються електролітичним травленням у розчині щавлевої кислоти (2—10 г щавлевоїої кислоти, 100 мол води; V = 3—6 В)

Тривалість травлення залежить від складу сплаву, його структури, але звичайно достатня витримка в кілька секунд Після травлення мікрошліф промивають водою, протирають ваткою, змоченої в спирті, і просушують фільтрувальним папером.

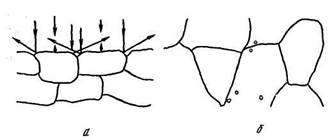

При травленні в результаті різної інтенсивності розчинення окремих структурних складових на поверхні мікрошліфа утвориться рельєф. При висвітленні мікрошліфа падаючим світлом на металографічному мікроскопі промені світла будуть по-різному відбиватися від неоднаково протравившихся ділянок. Ті з них, що протравились слабко, відіб'ють у поле зору мікроскопа більше світла і тому під мікроскопом будуть здаватися світлими.

Рис.32.Схема,яка пояснює видимість границь зерен

під мікроскопом (а) і мікроструктура металу з

ясними окресленнями границь зерен (б)

Інші, протравившиеся сильно, — будуть здаватися темними внаслідок розсіювання світла (у поле зору мікроскопа потрапить менше променів світла, мал. 32).

Крім розглянутих методів травлення, що застосовуються дуже широко, у деяких випадках використовують інші (наприклад, метод окислювання, метод виборчого випару речовини при нагріванні у вакуумі).

Метод окислювання заснований на тім, що при нагріванні зразка в окисній атмосфері на його поверхні утвориться тонка оксидна плівка. Якщо поверхня хімічно неоднорідна, то товщина цієї плівки буде різною. Тонкі оксидні плівки (до 25—40 нм *) прозорі і безбарвні, а при товщині більш 40 нм вони офарблюються в різні кольори — спочатку слабкого фарбування, потім більш інтенсивної. Тому досліджувана мікроструктура виявляється по-різному пофарбованою.

Вакуумне травлення використовується у високотемпературній металографії, що дозволяє визначати структуру, виявля не звичайним мікроаналізом.

Вакуумне травлення зразків з підготовленою полірованою поверхнею проводять у вакуумированном просторі з залишковим тиском 10-4—10-5 Па. Для цього застосовують вакуумні чи печі спеціальні установки, що дозволяють спостерігати в мікроскоп за мікроструктурою нагрітих зразків і фотографувати її. На відміну від хімічного травлення, при нагріванні у вакуумі травлення як такого не відбувається, а виявлення структури (утворення рельєфу на підготовленій поверхні) забезпечується в основному виборчимвипаром атомів, що протікають з різною швидкістю усередині зерен і в прикордонному шарі. Випар атомів у прикордонній області відбувається швидше, що і приводить до виявлення границь. Користаючись цим методом, можна спостерігати за змінами структури, що відбуваються в досліджуваному матеріалі при нагріванні (наприклад, за переміщенням границь зерен).

Металографічні мікроскопи

На відміну від біологічних мікроскопів, що дозволяють розглядати прозорі тіла в минаючому світлі, металографічні мікроскопи використовують для вивчення непрозорих тіл у відбитому світлі. У конструкцию металографічного мікроскопа входять наступні основні вузли:

1. Власне мікроскоп, тобто система об'єктива й окуляра з пристосуваннями для установки' і фокусування мікрошліфа і поруч допоміжних оптичних елементів (дзеркала, призми і т.п.).

2. Освітлювальна частина, що складається зі штучного досить сильного джерела світла, серії лінз, що збирають і фокусирующих світлові промені, що випускаються джерелом; світлофільтрів, діафрагм, призначених для обмеження перетину світлового пучка, усунення розсіяного світла і підвищення контрастності зображення.

3. Фотокамера з оптичною системою, що проектує зображення на матове скло мікроскопа, що може бути замінено фотопластикою.

Мікрошліф установлюють на предметному столику мікроскопа полірованою поверхнею вниз. Наведення на різкість (фокусування) проводять спочатку грубо за допомогою макрометричного гвинта, обертання якого приведе до чи підйому опускання предметного столика щодо нерухомого об'єктива. Точне фокусування здійснюється за допомогою мікрометричного гвинта, при одному обороті якого об'єктив зміщається чи нагору вниз щодо нерухомого предметного столика на частки міліметра. Предметний столик мікроскопа можна переміщати за допомогою спеціальних гвинтів у горизонтальній площині в двох взаємно перпендикулярних напрямках. Це дає можливість, не зрушуючи мікрошліф, розглядати так ньому різні ділянки.

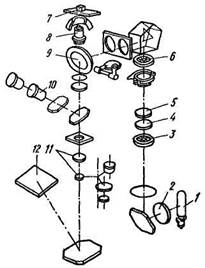

Принципова оптична схема металографічного мікроскопа представлена на мал. 33. Мікрошліф 7 поміщають перед об'єктивом (складна система лінз, розміщених в одному оправленні) 8 поблизу його фокуса. Мікрошліф висвітлюється минаючими через об'єктив і майже рівнобіжними оптичної осі мікроскопа променями світла. Пучок променів світла формується освітлювальною системою, що складається з джерела (лампи) 1, колекторної (збірної) лінзи 2, апергурной діафрагми 3 (збільшує чіткість зображення), польової діафрагми 6 (обмежує поле зору на мікрошліфі, допоміжних лінз 4 і 5, напівпрозорої пластинки 9. Частина світлового потоку проходить через цю пластинку і розсіюється в мікроскопі, інша частина відбивається від її, проходить через об'єктив 8 і попадає на мікрошліф 7.

Рис.33.Принципіальна оптична схема світлового

металографічного мікроскопа

Світлові промені, що відбиваються від ділянок поверхні, приблизно перпендикулярних оптичний осі мікроскопа, попадають в об'єктив. Ті промені, що відбиваються від нерівностей поверхні, не попадають в об'єктив.

Минулі через об'єктив відбиті промені попадають на напівпрозору пластинку 9 і далі через окуляр 10 в око спостерігача. Усі ділянки мікрошліфа, що відбивають світло, перпендикулярні оптичної осі мікроскопа, виявляються світлими, а ті ділянки, що нахилені до оптичної осі, - темними.

Таким чином, металографічний мікроскоп представляє собою комбінацію двох оптичних систем — об'єктива й окуляра. Об'єктив створює зворотне дійсне збільшене зображення предмета S1. Окуляр додатково збільшує це зображення і дає остаточне мниме збільшене зображення S2 на відстані ~250 мм від ока спостерігача.

При фотографуванні зображення замість «очних» окулярів використовують спеціальні фотоокуляри 11, що приймають світлові промені, що йдуть від об'єктива, і створюють дійсне зображення на чи фотопластинці екрані 12.

Збільшення мікроскопа дорівнює добутку збільшень об'єктива й окуляра. Головне збільшення забезпечується об'єктивом, воно звичайно буває від 9 до 100 разів. Збільшення окуляра звичайно не перевищує 20 разів. Приступаючи до вивчення структури матеріалу, важливо правильно вибрати збільшення об'єктива і загальне збільшення мікроскопа.

Сучасні, широко використовувані металографічні мікроскопи МІМ-7, МІМ-8 дають збільшення від 60 до 1350 разів, а при фотографуванні до 2000 разів. Звичайно мікроскопічні дослідження проводять у світлому полі при вертикальному чи злегка скошеному висвітленні, для чого апертурну діафрагму трохи зміщають щодо оптичної осі. При такім висвітленні виступаючі ділянки відкидають більш різку гень на іншу поверхню мікрошліфа і зображення виходить більш контрастним.

Більш зробленою моделлю вертикального мікроскопа є мікроскоп ММР-4. Достоїнство його те, що вхідні в комплект оптики об'єктиви вмонтовані на револьверній голівці, поворот якої включає в оптичну систему той чи інший об'єктив і в такий спосіб забезпечує їхню швидку заміну. Крім того, мікроскоп має спеціальну систему лінз, що дозволяє змінювати збільшення в 2— 3 рази без додаткового фокусування. Мікроскоп постачений бінокулярною насадкою, що забезпечує зручність спостереження мікроструктури. Загальне збільшення мікроскопа ММР-4 складає від 50 до 1500 разів.

Широкою популярністю користаються мікроскопи фірми К. Цейсса (ГДР), особливо горизонтальний дослідницький мікроскоп «Нео-фот-21», що забезпечує збільшення від 10 до 2000 разів і дозволяє використовувати усі види висвітлення. Мікроскоп постачений пристосуванням для виміру мікротвердості .

У задачи мікроаналізу входить не тільки якісна характеристика структури, але і кількісна оцінка окремих структурних параметрів (наприклад, величини зерна, об'ємної частки окремих фаз і структурної складових, кількості і розміру неметалічних включень). Ці дані одержують, використовуючи різні методи кількісного металографічного аналізу.

Мікроскопічна структура того самого металу має різний вид у залежності від стану металу. У литому злитку мікроструктура представлена дендритними осередками, що виявляються в площині мікрошліфа за рахунок розрізу цією площиною осей і галузей дендрита; а після термічної обробки структура складається з полиэдрических зерен. Але в тім і іншому випадку можна порівнювати чи величину дендритних осередків, чи зерен.

Визначення величини зерна. Величину зерна чи металу сплаву можуть характеризувати наступні показники: середнє число зерен на одиниці площі шліфа (1 мм2), середня площа зерна, середній лінійний розмір (діаметр) зерна

Для швидкої наближеної оцінки розміру зерна використовують метод порівняння мікроструктури, що спостерігається, де границі зерен виявлені досить добре, з еталонними мікроструктурами з відомими розмірами зерен. Еталонним мікроструктурам привласнені умовні порядкові номери відповідно до розмірів зерен. Таким чином, кожен еталон характеризується визначеним номером (балом) зерна. Порівняння структури, що спостерігається, з еталонами проводять при однаковому збільшенні. Розмір зерна металу оцінюють номером (балом) обраної еталонної структури.

Для більш точного визначення розмірів різних складових структури використовують методи кількісної стереографической металографії. Найбільш простими з них є метод підрахунку числа зерен на заданій площі шліфа і метод випадкових січних

Метод підрахунку числа зерен на одиниці площі (метод Джеффриса) полягає в тім, що на матовому склі чи мікроскопа на фотографії мікроструктури вибирають площадку у виді чи кола квадрата відомих розмірів. Підраховують число зерен, що цілком помістилися на обраній площі, і число зерен, розміщених на ній тільки частково (пересічних краями обраного шаблона — чи окружністю сторонами квадрата). Повне число зерен на площі кругу п =n1+0.5n2, де n1, — число зерен, що лежать усередині кола; п2 — число зерен, пересічних окружністю (припускають, що окружність, перетинаючи ці зерна, поділяє їхній навпіл, що не зовсім точно).

Знаючи площу, на якій проводиться підрахунок числа зерен Q, легко визначити відповідну їй площа на мікрошліфі. Вона дорівнює, мм2, 0/ зору мікроскопа більше світла і тому під мікроскопом будуть здаватися світлими. Q/M2, де М — лінійне збільшення мікроскопа на матовому склі

Збільшення мікроскопа на матовому склі визначають за допомогою об'єкта-мікрометра, що представляє собою скляну чи металеву пластинку, на яку нанесена шкала загальною довжиною 1 мм. Шкала розділена на 100 рівних частин, піна одного розподілу 0,01 мм. Об'єкт-мікрометр установлюють на предметний столик мікроскопа замість мікрошліфа і проектують зображення його шкали на матове скло мікроскопа. Чи лінійкою міліметровим папером Вимірюють збільшене зображення всієї чи частини шкали обьект-микрометра. Збільшення мікроскопа визначається відношенням довжини збільшеного зображення чи шкали її визначеної частини на її щиру довжину. Так, на довжині 30 мм міліметрового папера укладається 15 розподілів шкали об'єкта-мікрометра. У цьому випадку збільшення мікроскопа на матовому склі М = 30/(15×0,01) = 200.

Для одержання достовірних результатів число зерен підраховують на декількох ділянках мікрошліфа (повинне бути не менш 150— 200 зерен).

Середнє число зерен на одиниці площі шліфа nср, мм-2. визначають розподілом приведеного числа зерен п на його дійсну площу (Q/М2):

nср= n2/Q. (1)

Середню площу зерна Scp, мкм2, обчислюють зі співвідношення:

Scp = Q×10 6/ n2 (2)

Приблизно середній розмір зерна Dch, мкм, (середній діаметр) розраховують, виходячи з обмірюваного по способі Джеффриса числа зерен в одиниці площі шліфа:

Dср »1.5×103/  . (3)

. (3)

Метод випадкових січних може бути використаний для встановлення частки обсягу сплаву, займаної частками визначеної чи фази визначеної структурної складової. Використання цього методу засновано на принципі Кавальери — Акера, відповідно до якого частка обсягу сплаву, що приходиться на дану структурну складову, дорівнює долі площі, зайнятої цієї складової у випадковому перетині, чи долі довжини січної, що приходиться на цю складову. Біли на мікрофотографії провести пряму, що перетинає трохи структурних складових, то, підрахувавши сумарну довжину відрізків, що приходяться на цікавлячу дослідника складову (S l), і розділивши отримане значення на загальну довжину січної L, одержують об'ємну частку досліджуваної складової в сплаві: vоб =S l /L.

Довжину відрізків можна вимірити на мікрофотографії за допомогою масштабної лінійки, на матовому склі чи мікроскопа безпосередньо в поле зору мікроскопа за допомогою окуляра-мікрометра (окуляра, у який уставлений скляне коло зі шкалою). Для виміру достатньої кількості відрізків (усього вимірюють 100—300 таких відрізків) шліф послідовно переміщають щодо шкали окуляра-мікрометра. Оскільки проводяться відносні виміри (vоб=l/L), масштаб шкали окуляра-мікрометра і збільшення мікроскопа в розрахунку не враховуються.

Для кількісного металографічного аналізу застосовують автоматичні кількісні аналізатори зображення різних конструкцій (типу «Квантимет» (Англія); «Эпиквант» (ГДР) і ін.). Це складні прилади, робота яких заснована на аналізі яскравості окремих складових у зображенні структури, отриманому за допомогою звичайного мікроскопа.

Автоматичні кількісні аналізатори зображення складаються з трьох основних систем: уведення сигналів зображення, перетворених у відеосигнали; обробки цих сигналів за допомогою ЕОМ і видачі інформації.

До якості об'єкта дослідження (мікрошліфа) м допомогою автоматичного кількісного аналізатора зображення висувають особливі вимоги. На мікрошліфі не повинне бути задиров, рисок, викрашування й інших дефектів. Однотипні деталі структури (наприклад, включення однакового складу, границі зерен і ін.) повинні бути однорідними по контрасту, а між різнорідними деталями структури контраст повинний бути значним.

Оптична світлова мікроскопія дає великі можливості для дослідження структури металів і сплавів, однак деталі структури з лінійними розмірами менш 0,2 мкм залишаються за межами видимості. Граничний дозвіл оптичного світлового мікроскопа зв'язано з природою світлових хвиль. Ніяке збільшення не допоможе розрізнити деталі предмета, лінійні розміри яких менше довжини світлової хвилі.

Для збільшення здатності мікроскопа, що дозволяє, необхідні промені з більш короткої, чим у видимого світла, довжиною хвилі. Такими променями є електронні промені.

Електронна мікроскопія

Электронномикроскопические дослідження структури металів і сплавів проводять за допомогою електронних мікроскопів. Відомі «електронні мікроскопи різних типів: просвітчасті, растрові, емісійні, відбивні. Найбільше широко для металло-ведческих досліджень застосовуються просвітчасті і растрові електронні мікроскопи.

Просвітчастий електронний мікроскоп дає можливість спостерігати дуже дрібні частки включень, недосконалості кристалічної будівлі — субзерна, дислокації, що неможливо розглянути за допомогою світлового оптичного мікроскопа.

Просвітчастий електронний мікроскоп працює за схемою минаючих електронних променів на відміну від світлового металографічного мікроскопа, у якому зображення формується відбитими світловими променями. Джерело світла в електронному мікроскопі замінений джерелом електронів, замість скляної оптики використовуються електромагнітні лінзи (для переломлення електронних променів).

Просвітчастий електронний мікроскоп складається з електронної пушка-пристрою для одержання пучка швидких електронів і системи електромагнітних лінз. Електронна гармата і система електромагнітних лінз розмішені в колоні мікроскопа, у якій у процесі роботи мікроскопа підтримується вакуум 10-2—10-3 Па.

Принципова оптична схема просвітчастого електронного мікроскопа показана на мал. 34. В електронній гарматі / катод — розпечена вольфрамова нитка — випускає електрони, що прискорюються на шляху до анода могутнім електричним полем, проходять через отвір анода. Отриманий вузький інтенсивний пучок швидко летять електронів вводиться в систему електромагнітних лінз електронного мікроскопа. Після фокусування двоступінчастою електромагнітною лінзою (конденсором) 2 електронні промені проходять через об'єкт 3, розсіюються і далі фокусируются об'єктивною лінзою 4, щоформує первинне зображення 5 просвічуваної електронами частини об'єкта. Об'єктивна лінза дає збільшення приблизно в 100 разів. Наступна за об'єктивної проміжна лінза перекидає отримане зображення з невеликим збільшенням (звичайно до 10 разів) 6 у предметну площину проекційної лінзи 7, а проекційна лінза формує остаточне сильно збільшене зображення (проекційна лінза дає збільшення до 100 разів). Таким чином, загальне збільшення електронного мікроскопа може досягати 100 000 разів.

Принципова оптична схема просвітчастого електронного мікроскопа показана на мал. 34. В електронній гарматі / катод — розпечена вольфрамова нитка — випускає електрони, що прискорюються на шляху до анода могутнім електричним полем, проходять через отвір анода. Отриманий вузький інтенсивний пучок швидко летять електронів вводиться в систему електромагнітних лінз електронного мікроскопа. Після фокусування двоступінчастою електромагнітною лінзою (конденсором) 2 електронні промені проходять через об'єкт 3, розсіюються і далі фокусируются об'єктивною лінзою 4, щоформує первинне зображення 5 просвічуваної електронами частини об'єкта. Об'єктивна лінза дає збільшення приблизно в 100 разів. Наступна за об'єктивної проміжна лінза перекидає отримане зображення з невеликим збільшенням (звичайно до 10 разів) 6 у предметну площину проекційної лінзи 7, а проекційна лінза формує остаточне сильно збільшене зображення (проекційна лінза дає збільшення до 100 разів). Таким чином, загальне збільшення електронного мікроскопа може досягати 100 000 разів.

|

|

У зв'язку з тим, що звичайні мікрошліфи для дослідження структури металів і сплавів за допомогою просвітчастого електронного мікроскопа непридатні, необхідно готувати спеціальні дуже тонкі, прозорі для електронів, об'єкти Такими об'єктами є репліки (зліпки) з поверхні добре відполірованих і протравлених мікрошліфів (непрямий метод електронно-мікроскопічних досліджень металів і сплавів) чи металеві фольги, отримані шляхом утонения досліджуваних масивних зразків {прямий метод электронномикроскопических досліджень).

Репліка повинна цілком відтворювати рельєф поверхні мікрошліфа Схема відтворення рельєфу поверхні мікрошліфа реплікою показана на рис 35 Товщина репліки повинна бути порядку 0,01 мкм Репліки можуть бути одноступінчатими (зліпки безпосередньо з досліджуваної поверхні) чи двоступінчастими (спочатку одержують відбиток поверхні, на який наносять репліку, що копіює рельєф поверхні першого відбитка).

Одноступінчаті репліки готують шляхом розпилення речовини (вуглецю, кварцу, титана й інших речовин) у вакуумированной випарній камері й осадження його на поверхню шліфа. Для виготовлення вуглецевих реплік на поверхню шліфа у випарній камері напыляют вугілля з вугільних стрижнів» нагрітих пропущенням струму Пари вуглецю конденсуються на поверхні шліфа, і утвориться тонка вуглецева плівка (репліка). Отримані шляхом розпилення речовини репліки дозволяють відтворювати навіть самі дрібні деталі рельєфу поверхні досліджуваного зразка.

Як репліку для ряду матеріалів (алюмінію і його сплавів, міді й ін. ) можна використовувати оксидну плівку, що створюється на підготовленій поверхні зразка шляхом анодирування у відповідному розчині. Застосовують також лакові репліки, другі одержують нанесенням на поверхню шліфа тонкого шару Лаку (4%-ного розчину коллодия в амілацетаті).

При виготовленні двоступінчастої репліки як матеріал для першої ступіні можна використовувати, наприклад, відмиту від фотоемульсії фотографічну чи рентгенівську плівку. Її розм'якшують в ацетоні і накладають на досліджувану поверхню зразка під деяким тиском. Після висихання такий відбиток обережно механічно знімають з поверхні і на отриманий відбиток напыляют у вакуумі визначена речовина, наприклад, вуглець. Потім підкладку (фотоплівку) розчиняють в ацетоні, а репліку промивають і піддають дослідженню

Найбільшу інформацію про структуру металу дає прямий метод электронномикроскопического дослідження, коли об'єктом дослідження служить тонка металева фольга.

Фольгу найчастіше готують у такий спосіб. Зі зразка, що підлягає вивченню, вирізують пластинку товщиною 0,2—0,5 мм, «другу потім утоняют шліфуванням до 0,1—0,15 мм. Остаточне утонение пластинки здійснюють хімічним чи електролітичної (найбільш частий випадок) поліруванням у придатному реактиві. Підготовлену пластинку занурюють в електроліт як анод. Катодами служать дві металеві пластинки, розташовані по обох сторони від зразка (фольги) Электрополирование продовжують до появи в центральній частині полируемой пластинки одного чи декількох невеликих отворів (діаметром 0,2—0,8 мм). По краях таких отворів ділянки фольги виходять найбільш тонкими і можуть бути використані для перегляду в електронному мікроскопі.

При розгляді реплік і фольг під електронним мікроскопом при великих збільшеннях вид мікроструктури значно змінюється Тому для правильної розшифровки структури необхідно починати дослідження з невеликих збільшень, поступово переходячи до великих

Для металознавчих досліджень звичайно використовують мікроскопи з напругою, що прискорює, 100—200 кв, що дозволяють просвічувати електронними променями об'єкти товщиною 0,2—0,6 мкм (гранична товщина залежить від атомної маси матеріалу). Зі збільшенням напруги, що прискорює, зростає проникаюча здатність електронів, що дає можливість вивчати об'єкти більшої товщини. Широке застосування одержали електронні мікроскопи УЭМВ-100, ЕОМ-150 і ін. Відомі електронні мікроскопи з напругою, що прискорює, 500, 1000, 1500 і навіть 3500 кв. Такі мікроскопи дозволяють вивчати об'єкти товщиною до декількох мікрометрів.

Растрова електронна мікроскопія

Цей метод заснований на зондуванні поверхні досліджуваного зразка електронним зондом. Сутність методу полягає в тому, що поверхня масивного зразка опромінюється тонко сфальцьованим (діаметром до 5—10 нм) пучком електронів — так називаним електронним зондом Пучок електронів робить зворотно-поступальний рух по чи лінії розгортається в растр — сукупність близько розташованих рівнобіжних ліній, уздовж яких пучок електронів обегает обраний для дослідження ділянка поверхні.

У кожній крапці поверхні, що опромінюється, відбувається взаємодія електронів пучка 1 з речовиною, у результаті чого виникає ряд ефектів; утворяться відбиті електрони 3, вторинні електрони 4,

Рис.36.Ефекти,що виникають при взаємодії пучка

електронного з речовиною

рентгенівське 7 і інші випромінювання (рис 36). Ці ефекти є основою для одержання різноманітної інформації про рельєф поверхні зразка 2, хімічному складі і кристалографічній орієнтації обсягів, що прилягають до поверхні Електрони, що випускаються речовиною, різного роду випромінювання, уловлюються спеціальними датчиками і після посилення використовуються для керування яскравістю электронно -променевої трубки, на екрані якої формується зображення. При цьому кожній крапці на поверхні зразка 2 відповідає визначена крапка на екрані електронно-променевої трубки. Яскравість кожної крапки на екрані визначається інтенсивністю сигналу з відповідної крапки зразка Інтенсивність сигналів змінюється при пробегании електронного зонда по поверхні зразка Це забезпечує контраст у зображенні різні"' ділянок поверхні на екрані електронно-променевої трубки Принципова схема растрового електронного мікроскопа (РЕМ) представлена на мал. 37 На ній можна виділити наступні основні системи электронно оптичну /—10, призначену для формування електронного зонда і його сканування (пробегания) по поверхні зразка 14, систему, формуючу зображення 11—18 Растровий електронний мікроскоп постачений вакуумною автоматизованою системою і пристроями точної механіки (шлюзи, власники зразків і ін. ).

Основна область застосування растрового електронного мікроскопа — аналіз рельєфу поверхні, особливо зламів (фактографія) Переваги РЕМ у порівнянні з іншими мікроскопами тут найбільш помітні В зв'язку з тим, що зображення поверхні звичайно формується за допомогою вторинних електронів, зона виходу яких обмежена малою областю навколо місця падіння зонда, досягається висока здатність, що дозволяє, Це дозволяє досліджувати дрібні деталі рельєфу поверхні РЕМ забезпечує також велику різкість у сполученні з наочністю зображення. Це дає можливість досліджувати об'єкти із сильно розвитий поверхнею.

Підготовка зразків для дослідження за допомогою РЕМ не викликає труднощів. Основна вимога до зразка — відповідність його розмірів розмірам камери для зразків у приладі Необхідно також, щоб поверхня, призначена для дослідження, була чистою. Очищення зразків від забруднень здійснюють за допомогою різні» розчинників в ультразвуковій камері в сполученні з обережним механічним очищенням.

Вивчення мікрорельєфу поверхні руйнування за допомогою електронного мікроскопа (микрофрактография) дозволяє більш точно установити характер руйнування Кожному виду руйнування відповідає визначений мікрорельєф поверхні Для грузлого руйнування характерний ямочный («чашковий») злам (рис 38, а, альбом, з 4). Ямки — це мікропоглиблення на поверхні, що відповідають ділянкам, на яких у процесі руйнування відбувалися утворення, ріст і злиття мікропор (мікротріщин)

При тендітному транскристаллитном руйнуванні ділянки поверхні, що при візуальному огляді здавалися плоскими і блискучими, під мікроскопом мають характерний рельєф ручьистого візерунка (ряс 38, б, альбом, з 4) Кожна лінія ручьистого візерунка представляє |$)бій сходинку на поверхні зламу Для тендітного интеркристал-литного руйнування характерним є поява в зламі гладких поверхонь межзеренного відколу

РЕМ можна використовувати для дослідження структури сплавів, характеру розподілу часток за формою і розмірами. У цьому випадку зразки для дослідження готують так само, як для спостереження за допомогою світлового металографічного мікроскопа.

Великі можливості представляє метод мікроелектронного зондування для локального хімічного аналізу сплавів (визначення складу включень, неоднорідності розподілу легуючих елементів і ін. ) Для проведення локального хімічного аналізу використовують рентгенівські мікроаналізатори, у яких аналіз проводиться за допомогою відряджених електронів, Оже -електронів, рентгенівських променів, що випускаються зразком у місці його зондування електронним променем .Рентгенівські мікроаналізатори з'явилися незалежно від РЕМ, однак у даний час багато РЕМ обладнані приставками для рентгенівського микроана- лиза й обидва прилади добре доповнюють один іншої .

Рентгенівські мікроаналізатори дозволяють проводити Хімічний аналіз на всі елементи від бора (порядковий номер у періодичній системі Елементів Менделєєва Z = 5) до урану (Z = 92).

Рис.37.Принципіальна схема растрового

електронного мікроскопу

Об'єктом для дослідження служить невеликий зразок із зовсім плоскою поверхнею, підготовлений шліфуванням і поліруванням. На підготовлену поверхню направляють тонкий пучок електронів, сфальцьованих на зразку в пляму діаметром близько 1 мм. На поверхні, що опромінюється, збуджується рентгенівське випромінювання. Вимірюючи інтенсивність рентгенівського випромінювання і зіставляючи її з інтенсивністю випромінювання еталона (речовини, у якому зміст даного елемента точно відомо), можна визначити концентрацію досліджуваного елемента в контрольованому мікрообсязі.

Сучасні рентгенівські мікроаналізатори постачені комп'ютерами, що дозволяють значно прискорити аналіз і полегшують обробку отриманих результатів.

Інтерес представляє метод дослідження поверхні за допомогою Оже-электронов (по імені відкривача — французького фізика П. Оже) Цей метод дозволяє одержати інформацію про хімічний склад дуже тонких поверхневих шарів (скупченні примесных атомів у границь зерен при межзеренном руйнуванні й ін. ). Метод Оже-электронов має дуже високу чутливість З його допомогою можна знайти десяті і навіть соті частки відсотка елемента в поверхневому шарі. Локальність методу по глибині від 2 до 10 атомних шарів. Метод дає можливість провести аналіз на всі елементи з порядковим номером Z > 2. Особлива чутливість методу оже-электронной спектроскопії викликає необхідність проведення аналізу в надвисокому вакуумі (10-7—10-9 Па).

Великі можливості растрової електронної мікроскопії викликають до неї значний інтерес. Однак необхідно відзначити, що використання методів растрової електронної мікроскопії вимагає дорогого устаткування.

Методи радіоактивних ізотопів

Застосування методів радіоактивних ізотопів засноване на тім, що атоми радіоактивних ізотопів, введені в метал, перетерплюють радіоактивне перетворення, що супроводжується випромінюванням. Це випромінювання легке можна знайти. Разом з тим у всіх процесах, що протікають у металах і сплавах, атоми радіоактивного елемента поводяться так само, як атоми відповідного нерадіоактивного елемента. Оскільки атоми радіоактивного елемента завдяки радіоактивному випромінюванню як би позначений (метод радіоактивних ізотопів називають також методом мічених атів), з їх допомогою можна вивчати дифузію в металах і сплавах (дифузія — перенос речовини, маси).

Для вивчення дифузійних процесів використовують різні методи радіоактивних ізотопів. Наприклад, на зразок наносять тонкий шар радіоактивної речовини, зразок нагрівають (піддають отжигу). У процесі нагрівання радіоактивна речовина проникає (дифундує) у метал на визначену глибину. Після отжига послідовно знімають зі зразка від підготовленої поверхні шари і вимірюють інтенсивність випромінювання кожного знятого шару. У такий спосіб визначають, на яку глибину проникнуло радіоактивну речовину і як змінюється його концентрація по глибині. По експериментальним даним розраховують коефіцієнти дифузії, що характеризують рухливість атомів досліджуваної речовини в даному металі. Розглянутий метод має високу чутливість, набагато більшої, ніж звичайний метод пошарового хімічного аналізу.

Застосовуються також так називані авторадиографические методи, що дають можливість одержати картину розподілу аналізованого елемента в сплаві і зв'язати цей розподіл зі структурою сплаву. Так, при виплавці сплаву можна ввести в нього радіоактивний ізотоп того елемента, розподіл якого вивчають. З приготовленого злитка вирізують зразок, виготовляють мікрошліф і приводять його в контакт із фотоемульсійним шаром чи фотопластинки фотоплівки. Радіоактивне випромінювання діє на фотоемульсійний шар так само, як і світлові промені. Після визначеної витримки в контакті з мікрошліфом фотопластинку піддають фотографічній обробці й одержують контактний відбиток {негатив). По ступені почорніння негатива можна судити про тім, чи розташовується аналізований елемент переважно в осях чи дендритів концентрується в межосных просторах і по границях дендритів. З негатива при фотозбільшенні можна одержати зображення (мікрорадіограму) на фотопапері.

Рентгеноструктурний аналіз

У металознавстві для вивчення внутрішньої будівлі металів і сплавів застосовують рентгеноструктурний аналіз. У задачи рентгеноструктурного аналізу входять установлення типу і періоду кристалічних ґрат досліджуваного металу, дослідження недосконалостей, дефектів атомно-кристалічної структури, вивчення текстури матеріалу після його обробки, визначення внутрішніх залишкових напруг і ін. Методи рентгеноструктурного аналізу можуть бути використані для контролю якості термічного й іншого видів обробки металевих матеріалів, оскільки можна установити, як змінюється кристалічна структура, а в зв'язку з цим і властивості (механічні, фізичні й ін. ) матеріалу в процесі його обробки і при експлуатації.

Рентгенівські промені утворяться в рентгенівській трубці при гальмуванні швидко летять електронів. Рентгенівські трубки бувають електронними й іонними. Найбільш розповсюджені електронні рентгенівські трубки являють собою скляну колбу з високим вакуумом, у яку упаяні два електроди (мал. 39). Катод 1 являє собою вольфрамову спіраль, при розігріві вона випускає електрони. Анод складається з масивного порожнього циліндра 2, виготовленого з матеріалу з високою теплопровідністю, найчастіше з міді. У торцеву стінку анода впрессована пластинка з визначеного металу (хрому, ванадію, заліза, кобальту, нікелю, міді, молібдену, вольфраму). Вибір матеріалу пластинки, що називають дзеркалом анода, залежить від конкретних задач дослідження.

При пропущенні електричного струму від трансформатора розжарення 3 вольфрамова спіраль (катод) нагрівається до ~2200 °С и випускає електрони. Для прискорення руху електронів між катодом і анодом прикладена висока напруга. Електрони, що летять до анода, здобувають велику швидкість (50—90 % від швидкості світла) і кінетичну енергію.

Рис.39.Схема роботи ренгенівської

трубки

При наголосі об площадку в торці анода (дзеркало анода) електрони різко гальмуються. Основна частина їхньої кінетичної енергії перетвориться в тепло, виділюване на аноді. Значно менша частина (близько 1 %) перетвориться в енергію електромагнітного випромінювання у виді рентгенівських променів. Для охолодження анода використовується чи вода олія.

Рентгенівські промені являють собою електромагнітні коливання з визначеною дуже малою довжиною хвилі. У порівнянні з довжиною світлових хвиль довжина хвиль рентгенівських променів може бути в 10 000 разів коротше. Вона залежить від робочої напруги в трубці, що може мінятися (у сучасних рентгенівських апаратах від 4 до 2000 кв). Довжина Хвилі для зазначеного діапазону напруг змінюється відповідно від 0,3 до 0,0006 нм (для рентгеноструктурного аналізу звичайно використовують рентгенівські промені з довжиною хвилі від 0,05 до 0,25 нм). Завдяки малій довжині хвилі рентгенівські промені мають здатність проникати в глиб досліджуваного матеріалу. Чим вище напруга, тим коротше довжина рентгенівських хвиль, тим більше їхня твердість. Ніж коротше довжина хвиль рентгенівських променів, тим легше вони проникають у матеріал.

Рентгеноструктурний аналіз заснований на проникненні в метал і відображенні рентгенівських променів атомами, розташованими в кристалі у визначеному порядку, тобто від кристалографічних площин ґрат,

Для вивчення будівлі кристалічної структури металів і сплавів за допомогою рентгенівських променів застосовують різні методи рентгеноструктурного аналізу Одні з них служать для дослідження монокристаллов, інші — для дослідження полікристалічних матеріалів Для рентгеноструктурного аналізу монокристаллов використовують рентгенівські трубки, що дають пучок променів з різними довжинами хвиль, так називане біле (поліхроматичне) рентгенівське випромінювання Для дослідження полікристалічних об'єктів вимарентгенівське випромінювання Для дослідження полікристалічних об'єктів вимагаються рентгенівські промені з визначеною довжиною хвилі — так називане монохроматичне випромінювання.

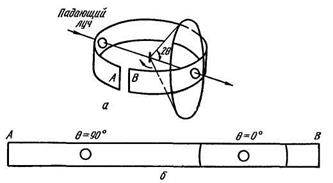

Одним з методів рентгеноструктурного аналізу полікристалічних металів і сплавів є метод Дебая — Шерера.

Рис.40.Схема ренгенівського структурного аналізу

по методу порошків(метод Дебая-Шерера)

Зразок у виді стовпчика (дротик, порошок чи металу сплаву, накленный на тонку скляну нитку) діаметром 0,4—0,8 мм і довжиною кілька міліметрів встановлюють у спеціальну циліндричну світлонепроникну камеру (камера Дебая, наприклад, типу РКД). Камера заряджена рентгенівською фотоплівкою, притиснутої до внутрішньої циліндричної поверхні камери і розташованої навколо зразка так, як показано на мал. 40, а. Зразок опромінюється рентгенівськими променями і під час зйомки може обертатися навколо своєї осі. Від рентгенівської трубки пучок монохроматичних променів проходить через діафрагму в попадає на зразок. Полікристалічний матеріал складається з безлічі звичайно разориентированных кристаликів.

Потоки рентгенівських променів, відбитих від кристалографічних площин ґрат різних зерен полікристалічного металу, попадають на рентгенівську плівку, засвечивая неї. На рентгенівській плівці після фотообробки спостерігаються трохи пара симетричних дуг (мал. 40, б), що відповідають відображенню рентгенівських променів від різних площин ґрат.

Кожна отримана таким шляхом рентгенограма піддається розшифровці. По числу і взаємному розташуванню дуг можна визначити тип кристалічних ґрат досліджуваного об'єкта. Вимірюючи відстань між симетричними дугами, можна визначити кут відображення рентгенівських променів, від яких площин відбувалося відображення і яке межплоскостное відстань у кожнім конкретному випадку. Можна також визначити періоди кристалічних ґрат. Отримані дані дозволяють установити кристалічну природу досліджуваної речовини.

Існують різні способи реєстрації відбитих рентгенівських променів. Крім фотографічного методу (зйомка рентгенограм на рентгенівську фотоплівку) широке поширення одержав метод прямого виміру інтенсивності відбитих рентгенівських променів з автоматичним записом результатів на звичайному папері — діаграмній стрічці. При такій формі запису виходить дифрактограмма (мал. 41), на якій замість ліній почорніння, видимих на рентгенівській плівці, спостерігаються дифрактометрические максимуми, що відповідають визначеним кутам відображення рентгенівських променів. Застосування цього методу дозволяє прискорити рентгенівську зйомку і полегшує обробку результатів. Рентгенівські апарати, що працюють по методу прямого виміру інтенсивності рентгенівських променів, називаються рентгенівськими дифрактометрами (ДРОН-2,0, ДРОН-3,0 і ін.).