ГОСУДАРСТВЕННАЯ СИСТЕМА СТАНДАРТИЗАЦИИ.

2.1. Основные понятия и определения в области стандартизации.

Формирование системы государственной стандартизации в Российской Федерации, начатое в 1992 г, проходило в условиях развития рыночных отношений, повышения самостоятельности предприятий, свободы выбора организационных форм и методов хозяйствования, осознанной необходимости интеграции отечественной экономики в мировую экономическую систему при сохранении и развитии сложившейся в рамках СССР кооперации предприятий.

В современных условиях роль стандартизации в регулировании процессов и результатов хозяйственной деятельности будет возрастать в связи с ориентацией экономики на рыночный характер, а также с появлением новых сфер применения стандартизации (социальная сфера, банковская деятельность, страховая медицина др.).

В условиях рыночных отношений эффективность стандартизации проявляется через три ее основные функции: экономическую, социальную и коммуникативную.

Экономическая функция стандартизации реализуется в следующих областях:

- предоставление достоверной информации о продукции; стандартизация облегчает выбор товаров. Информация о товаре (услуге) представляется в удобной форме, позволяя снизить торговые издержки и оптимизировать капитальные затраты:

- внедрение новой техники. Через стандарты распространяются сведения о новых свойствах продукции, современных методах испытаний, технологических достижений предприятий, что соответствует их широкому использованию в промышленности.

- содействие конкуренции. Благодаря стандартизации методов испытаний и основных параметров продукции становится возможным ее объективное сравнение, и на этой основе развивается добросовестная конкуренция;

- взаимозаменяемость и совместимость. Стандартизация обеспечивает совпадение размеров и допусков отдельных деталей, возможность совместного использования различных видов продукции;

- управление производством. Стандартизация производственных процессов создает необходимые предпосылки достижения заданного уровня качества.

Социальная функция стандартизации обеспечивает нормативную фиксацию и достижение на практике такого уровня параметров и показателей продукции, который соответствует требованиям здравоохранения, санитарии и гигиены, охраны окружающей среды и безопасности людей при производстве, обращении, использовании и утилизации продукции.

Коммуникативная функция обеспечивает возможность создания базы для объективизации восприятия различных видов информации через фиксацию терминов и определений, условных знаков, символов и обозначений, способствуя тем самым достижению необходимого для общества взаимопонимания и расширяя обмен информацией.

Понятие стандартизация охватывает широкую область общественной деятельности, включающую в себя научные, технические, хозяйственные, экономические, юридические, эстетические и политические аспекты. Правильно поставленная стандартизация способствует развитию специализации и кооперирования производства, успешной сертификации продукции.

В Российской Федерации действует Государственная система стандартизации (ГСС), объединяющая и упорядочивающая работы по стандартизации на всех уровнях производства и управления на основе комплекса государственных стандартов. ГСС включает в себя стандарты, содержащие совокупность взаимосвязанных правил и положений, определяющих основные понятия, цели и задачи стандартизации; организацию и методику планирования и проведения работ по стандартизации; порядок разработки, внедрения и обращения стандартов; порядок внесения в них изменений; контроль за внедрением и соблюдением стандартов; объекты стандартизации; категории и виды стандартов; правила построения, изложения, оформления и содержания стандартов и др.

Изменились масштабы работ по стандартизации: если 10 лет назад разрабатывалось и пересматривалось ежегодно около 700 стандартов, то в настоящее время около 2,5 тыс. государственных стандартов и технических условий. Изменилось и содержание самих стандартов, которые стали предъявлять более жесткие требования к качеству и техническому уровню изделий, к методам и средствам контроля.

Осуществляется переход к разработке прогрессивных опережающих стандартов, которые учитывают перспективу развития различных отраслей народного хозяйства. Использование этих стандартов способствует ускорению технического прогресса путем сокращения сроков внедрения достижений науки и техники в производство.

2.2. Сущность стандартизации.

Стандартизация – установление и применение правил с целью упорядочивания деятельности в определенной области на пользу и при участии всех заинтересованных сторон для достижения всеобщей оптимальной экономии при соблюдении условий эксплуатации и требований безопасности. Стандартизация основывается на достижениях науки и передового опыта и определяет основу не только настоящего, но и будущего развития.

Объектами стандартизации являются изделия, нормы, правила, требования, методы, термины, обозначения и т. п., имеющие перспективу многократного применения в науке, технике, промышленности и других сферах деятельности.

Цель стандартизации – выявление наиболее правильного и экономичного варианта, т. е. нахождение оптимального решения, которое позволяет достичь оптимального упорядочивания в определенной области стандартизации. Для этого необходимо чтобы найденное решение стало достоянием большого числа предприятий и специалистов.

Непосредственным результатом стандартизации является нормативный документ. Нормативный документ – документ, содержащий правила, общие принципы или характеристики, касающиеся различных видов деятельности или их результатов. К этим документам относятся стандарты и технические условия.

Стандарт – нормативный документ по стандартизации, разработанный на основе согласия большинства заинтересованных сторон и утвержденный признанным органом, в котором устанавливаются для всеобщего многократного использования правила, общие принципы, характеристики, требования и методы, касающиеся различных видов деятельности, и который направлен на достижение оптимальной степени упорядочивания в определенной области.

Технические условия – нормативный документ на конкретную продукцию, утвержденный предприятием разработчиком по согласованию с предприятием заказчиком. Они устанавливают требования к конкретной продукции.

2.3. Цели и задачи стандартизации

Стандартизация направлена на достижение следующих основных целей:

- ускорение технического прогресса;

- повышение эффективности общественного производства, и производительности труда;

- улучшение качества продукции и обеспечение его надлежащего уровня;

- совершенствование организации управления и установление рациональной номенклатуры выпускаемой продукции;

- развитие специализации в области проектирования и производства продукции;

- экономию материальных и трудовых ресурсов;

- обеспечение охраны здоровья населения и безопасности труда;

- развитие международного экономического, технического и культурного сотрудничества.

В соответствии с поставленными целями, задачами стандартизации являются:

- установление требований к качеству готовой продукции на основе стандартизации ее качественных характеристик сырья, материалов, полуфабрикатов;

- разработка и установление единой системы показателей качества продукции, методов и средств контроля испытаний и сертификации продукции, а также необходимого уровня надежности изделий;

- установление норм, требований и методов в области проектирования и производства с целью обеспечения оптимального качества и исключения нерационального многообразия видов, марок типоразмеров продукции;

- развитие унификации промышленной продукции как важнейшего условия специализации производства, комплексной механизации и автоматизации производственных процессов, повышения уровня взаимозаменяемости, эффективности эксплуатации и ремонта изделий;

- обеспечение единства и достоверности измерений в стране, совершенствование методов и средств измерений высшей точности;

- установление систем стандартов в области обеспечения безопасности труда, охраны природы;

- установление требований по совместимости и взаимозаменяемости продукции;

- нормативное обеспечение контроля, сертификации и оценки качества продукции;

- организация работ по международному сотрудничеству в области стандартизации и сертификации продукции.

Совместимость – это пригодность продукции к совместному, но не вызывающему нежелательных взаимодействий использованию при заданных условиях для выполнения установленных требований.

Взаимозаменяемость – это пригодность одного изделия для использования вместо другого изделия в целях выполнения одних и тех же требований.

2.4. Виды и методические основы стандартизации.

В зависимости от последующего влияния на развитие производства можно выделить три вида стандартизации:

- стандартизация по достигнутому уровню; она устанавливает показатели, отражающие свойства существующей и освоенной в производстве продукции, и таким образом фиксирующая достигнутый уровень производства. Такой подход характерен при стандартизации показателей качества продукции массового производства межотраслевого применения (крепежные изделия, сырье, материалы);

- опережающая стандартизация, заключающаяся в установлении повышенных по отношению к уже достигнутому на практике уровню норм, требований к объектам стандартизации, которые согласно прогнозам будут оптимальными в последнее время. Опережающая стандартизация ставит определение задачи перед разработчиками и изготовителями продукции, побуждая их к совершенствованию объектов стандартизации (конструкций, сырья, техпроцессов). Стандарты не могут только фиксировать достигнутый уровень развития науки и техники, так как из-за высоких темпов морального старения многих видов продукции они могут стать тормозом технического прогресса. Для того, чтобы стандарты не тормозили технический прогресс, они должны устанавливать перспективные показатели качества с указанием сроков их обеспечения промышленным производством. Опережающие стандарты должны стандартизировать перспективные виды продукции, серийное производство которых еще не начато или находится в начальной стадии.

В настоящее время опережающие стандарты выполняются в основном в виде так называемых ступенчатых стандартов. Эти стандарты имеют несколько ступеней, содержащих возрастающие требования к показателям качества, а также сроки их ввода в действие.

Опережение может относиться как к изделию в целом, так и к наиболее важным параметрам и показателям его качества, методам и средствам производства, испытания и контроля и т. д.

Когда необходимо значительно улучшить конструкцию серийно выпускаемого изделия, опережающую стандартизацию производят параллельно с проектно-конструкторскими работами.

Примером «многоступенчатого» стандарта могут служить разработанные в США в конце 60-х годов стандарты на предельно допустимое содержание основных токсичных компонентов отработанных газов, обязательных для вновь выпускаемых легковых автомобилей. Эти стандарты предусматривали ежегодное снижение содержание в продуктах сгорания токсичных компонентов. В результате к 1975 году они были сведены к реально достигнутому минимуму.

Большим достижением международной стандартизации в конце 80-х годов было утверждение международного стандарта на аудио-компактный диск до начала производства самого изделия. Это позволило обеспечить полную совместимость компакт-диска с другими техническими средствами.

- комплексная стандартизация, при которой для оптимального решения конкретной проблемы осуществляется целенаправленное и планомерное установление и применение системы взаимосвязанных требований как к самому объекту комплексной стандартизации в целом, так и к его основным элементам. Комплексная стандартизация призвана обеспечивать разработку и внедрение комплексов взаимосвязанных и согласованных стандартов, охватывающих совокупность требований к объектам стандартизации: изделиям, их составным частям, сырью, материалам, покупным изделиям, технологии изготовления, упаковке, транспортировке и хранению, эксплуатации и ремонту.

Применительно к основному объекту комплексной стандартизации – продукции – это установление и применение взаимосвязанных по своему уровню требований к качеству готовых изделий и необходимых для их изготовления сырья, материалов и комплектующих узлов.

Например: для осуществления программы комплексной стандартизации трансформаторов потребовалось помимо разработки ГОСТа на трансформаторы пересмотреть и создать 36 других взаимосвязанных стандартов.

В зависимости от метода решения основной задачи различают несколько форм стандартизации.

Симплификация – форма стандартизации, заключающаяся в простом сокращении числа применяемых при разработке изделия или при его производстве марок и сортаментов материалов, полуфабрикатов, комплектующих изделий и т. п. до количества, технически и экономически целесообразного, достаточного для выпуска изделий с требуемыми показателями качества. Симплификация является простейшей формой стандартизации, дающей экономический эффект, так как приводит к упрощению производства, облегчает материально-техническое снабжение, складирование, отчетность.

Унификация – рациональное уменьшение числа типов, видов и размеров объектов одинакового функционального назначения. Объектами унификации являются отдельные изделия, их составные части, детали, комплектующие изделия, марки материалов и т. п. Проводится унификация на основе синтеза и изучения конструктивных вариантов изделий, их применяемости, путем сведения близких по назначению, конструкции и размерам изделий, их составных частей и деталей к единой типовой (унифицированной) конструкции. Унификация позволяет не только сократить сроки разработки и уменьшить стоимость изделий, но и повысить их надежность, сократить сроки технологической подготовки и освоения производства.

Типизация – это разновидность стандартизации, заключающаяся в разработке и установлении типовых решений (конструктивных, технологических, организационных и т. п.) на основе наиболее прогрессивных методов и режимов работы. Применительно к конструкциям типизация состоит в том, что некоторое конструктивное решение принимается за основное-базовое для нескольких одинаковых или близких по функциональному изделий. Требуемая же номенклатура и варианты изделий строятся на основе базовой конструкции путем внесения в нее ряда встроенных изменений.

Агрегатирование – метод создания новых машин путем компановки конечного изделия из ограниченного набора стандартных и унифицированных узлов и агрегатов, обладающих геометрической и функциональной взаимозаменяемостью.

Возможность многократного применения элементов набора в различных модификациях машин обеспечивает конструктивную преемственность при создании новых изделий, позволяет использовать освоенные в производстве узлы и агрегаты, значительно сокращает трудоемкость проектирования, изготовления и ремонта изделий.

2.5. Категории и виды стандартов

Стандарты в РФ являются обязательными в пределах установленной сферы их действия и подразделяются на следующие категории:

- межгосударственные стандарты – ГОСТы;

- государственные стандарты – ГОСТР;

- стандарты предприятий – ОСТ;

- стандарты научно-технических обществ и инженерных обществ – СТО;

- технические условия – ТУ.

Межгосударственный стандарт - ГОСТ – региональный стандарт; принятый государствами, присоединившимися к Соглашению о проведении согласованной политики в области стандартизации, метрологии и сертификации. Действующие, а также вновь вводимые ГОСТы, к которым присоединится Россия, будут применять на ее территории без переоформления и без изменения их обозначения.

Государственные стандарты обязательны к применению всеми предприятиями и организациями во всех отраслях хозяйства. Они распространяются преимущественно на объекты межотраслевого применения, нормы, параметры, требования, показатели качества продукции, термины, обозначения и др., необходимые для обеспечения единства и взаимосвязи различных областей науки и техники. Государственные стандарты утверждает комитет Российской Федерации по стандартизации (Госстандарт РФ).

В ГОСТы и ГОСТы Р включают:

1. Обязательные требования к качеству продукции, обеспечивающие безопасность для жизни, здоровья и имущества; охрану окружающей среды; обязательные требования техники безопасности и производственной санитарии.

2. Обязательные требования по совместимости и взаимозаменяемости продукции.

3. Обязательные методы контроля требований к качеству продукции, обеспечивающих безопасность и экологичность, совместимость и взаимозаменяемость.

4. Параметрические ряды и типовые конструкции.

5. Основные потребительские свойства продукции, требования к упаковке, маркировке, транспортированию, хранению и утилизации продукции.

6. Положение, обеспечивающее единство при разработке, производстве, эксплуатации продукции, правила оформления технической документации, допуски и посадки, общие правила обеспечения качества продукции; термины, определения, обозначения; метрологические правила и нормы.

Отраслевые стандарты (ОСТы) разрабатывают при отсутствии ГОСТов на объекты стандартизации или при необходимости установления требований, превышающих предъявленные ГОСТ Р. Требования ОСТа не должны противоречить обязательным требованиям ГОСТ Р.

Стандарты научно-технических и инженерных обществ (СТО) разрабатываются для динамичного отражения и распространения результатов фундаментальных и прикладных исследований. СТО не должны противоречить обязательным требованиям ГОСТов и ОСТов.

Стандарты предприятий (СТП) разрабатывают на создаваемую и применяемую на данном предприятии продукцию. Объектами СТП являются: составные части продукции, технологическая оснастка и инструмент; технологические процессы; услуги, оказываемые внутри предприятия; процессы организации и управления производством.

Технические условия (ТУ) – нормативный документ на конкретную продукцию, утвержденный предприятием-разработчиком, как правило, по согласованию с предприятием-заказчиком.

2.6. Основные принципы стандартизации.

Результаты стандартизации оцениваются теми изменениями, которые она внесла в хозяйственную деятельность, в развитие научно-технического прогресса. Для того чтобы эти изменения были положительными, т. е. чтобы стандартизация была эффективной, при её проведении необходимо соблюдение необходимых принципов.

Целенаправленность и технико-экономическая целесообразность: проведение работ по стандартизации, разработка любого стандарта должны быть обоснованы (потребностям изготовителя, потребителя, экономическим эффектом и т. д.) и направлены на решение конкретных задач.

Научный подход и использование передового опыта: показатели, нормы, характеристики и требования, включаемые в стандарт, должны соответствовать передовому уровню науки и техники и основываться на результатах НИР и ОКР. Разработка стандартов должна вестись с использованием научных достижений в соответствующих областях, а в необходимых случаях разработке стандартов должно предшествовать проведение НИР.

Прогрессивность и оптимальность стандарта следует из самой сущности стандартизации, отраженной в ее определении. Новые стандарты на продукцию должны не только отвечать современным запросам, но и учитывать тенденции развития соответствующих отраслей.

В стандартах, наряду с типами и видами продукции, серийное и массовое производство которых освоено, должны быть предусмотрены новые, более прогрессивные нормы и требования к продукции, опережающие достигнутый уровень производства. При разработке стандартов необходимо стремиться получить оптимальное сочетание устанавливаемых показателей, норм и требований к продукции с затратами на их достижение, обеспечить максимальный экономический эффект при минимальных затратах.

Необходимость взаимной увязки стандартов вытекает из основных целей и задач стандартизации. Показатели, нормы, характеристики, требования, устанавливаемые в стандартах должны соответствовать международным стандартам и учитывать рекомендации международных организаций.

Комплексность стандартизации является одним из основных принципов. Практика стандартизации привела к двум направлениям ее осуществления: от частного к целому; от целого к частному.

Первому направлению соответствует развитие стандартизации снизу вверх: от стандартизованного сырья к готовой продукции, от стандартизованных общих конструктивных деталей и элементов к машинам, приборам. Оно характерно для тех изделий общего применения, которые изготавливают на специализированных заводах массового производства (крепежные, подшипники и др.).

Второе направление характеризует развитие стандартизации сверху вниз, т. е. от стандартизации основных параметров сложных объектов производства (приборов, машин) к стандартизации составляющих их элементов (агрегатов, узлов, деталей).

Функциональная взаимозаменяемость стандартизованных изделий это свойство независимо изготовляемых деталей и сборочных единиц занимать свое место в изделии без дополнительной обработки. Причем предполагается не только возможность нормальной сборки, но и нормальная работа изделия после установки в нем новой детали.

Принцип предпочтительности используется при проведении унификации, типизации и разработке стандартов на изделия широкого применения, решении задач рационального выбора и должен основываться на использовании рядов предпочтительных чисел. Установление на их основе рядов параметров, с одной стороны, препятствует неоправданному расширению номенклатуры типоразмеров вновь создаваемых изделий, а с другой, позволяет учесть перспективы развития соответствующих видов продукции. Избежать неоправданно большой номенклатуры изделий и обеспечить согласование между собой их параметров и размеров возможно лишь на основе стандартов параметров и размеров. В РФ действует система предпочтительных чисел ИСО, устанавливающая предпочтительные числа и ряды чисел.

2.7. Органы и службы стандартизации

В РФ функционирует система органов и служб стандартизации, проводящих работы по стандартизации на всех уровнях управления хозяйством. Система построена по территориально-отраслевому принципу и включает в себя:

- государственные органы стандартизации и их службы;

- органы и службы стандартизации в отраслях народного хозяйства;

- территориальные органы и службы стандартизации.

Органом государственного управления, осуществляющим руководство стандартизацией и метрологией в стране, Госстандарт РФ.

Госстандарт РФ выполняет следующие функции:

- разрабатывает проекты перспективных годовых планов государственной стандартизации;

- осуществляет методическое руководство и координирует деятельность министерств и ведомств в области стандартизации и сертификации;

- разрабатывает и утверждает важнейшие стандарты и другие нормативно-технические документы по стандартизации межотраслевого значения;

- устанавливает единицы физических величин, допускаемые к применению в нашей стране;

- предоставляет в установленном порядке Российскую Федерацию в международных организациях по вопросам стандартизации и метрологии.

Руководство работами по стандартизации, сертификации и их координацию Госстандарт РФ осуществляет через свои научно - исследовательские институты, территориальные органы, а также через отраслевые головные организации по стандартизации.

Институты Госстандарта разрабатывают научно-технические, методические, экономические и правовые основы стандартизации и метрологического обеспечения, подготавливают предложения по стандартизации, разрабатывают проекты стандартов.

Территориальные органы охватывают всю территорию страны и реализуют функции и права Госстандарта на закрепленной за ними территории.

Структура территориальных органов включает в себя:

- территориальные управления Госстандарта;

- центры метрологии и стандартизации Госстандарта;

- областные (территориальные) лаборатории государственного надзора за соблюдением стандартов и измерительной техникой.

Центры метрологии и стандартизации несут ответственность за научно-методическое обеспечение развития стандартизации и метрологии на закрепленных территориях.

Областные лаборатории государственного надзора за стандартами и измерительной техникой отвечают за состояние и развитие стандартизации и метрологического обеспечения на предприятиях и в организациях, расположенных на территории области.

Территориальным органам Госстандарта предоставлено право контроля за внедрением и соблюдением стандартов и состоянием измерительной техники на предприятиях и организациях, расположенных на закрепленной территории независимо от их ведомственной подчиненности.

2.8. Международная стандартизация

Для успешного осуществления торгового, экономического и научно-технического сотрудничества различных стран первостепенное значение имеет международная стандартизация.

Необходимость разработки международных стандартов становится все более очевидной, так как различия национальных стандартов на одну и ту же продукцию, предлагаемую на мировом рынке, являются барьером на пути развития международной торговли.

Основной задачей международного научно-технического сотрудничества в области стандартизации является согласование государственной системы стандартизации с международной и прогрессивными национальными системами стандартизации зарубежных стран в целях повышения уровня отечественных стандартов; повышения качества отечественной продукции и ее конкурентоспособности. Международное сотрудничество осуществляется по линии международных организаций по стандартизации.

В области международной стандартизации работают международная организация по стандартизации (ИСО), Международная электротехническая комиссия (МЭК) и др.

ИСО и МЭК утверждено 13000 международных стандартов.

Органами ИСО являются: Генеральная ассамблея, Совет, Комитеты Совета, технические комитеты и Центральный секретариат.

В период между сессиями Генеральной ассамблеи работой организации руководит Совет, в который входят представители национальных организаций по стандартизации. При Совете создано исполнительное бюро, которое руководит техническими комитетами ИСО. Технические комитеты работают в конкретных областях техники («Терминология», «Станки», «Автомобили»).

Проекты международных стандартов (МС) разрабатываются непосредственно рабочими группами. В практике МС основой упор при разработке стандартов на продукцию делается на установление единых методов испытаний продукции, требований к маркировке, терминологии, т. е. тем аспектам, без которых невозможно взаимопонимание изготовителя и производителя. В МС устанавливаются требования к продукции в части безопасности ее для жизни и здоровья людей, окружающей среды, взаимозаменяемости и технической совместимости. Следует отметить достижения ИСО в разработке международной системы единиц измерения, принятие метрической системы резьбы, системы стандартных размеров и конструкции контейнеров.

В качестве примера рассмотрим деятельность комитета по оценке соответствия продукции стандартам (КАСКО) и комитета по вопросам потребления (КОПОЛКО).

КАСКО поручена выработка международных рекомендаций для стран по всем аспектам сертификации (организация испытательных центров в странах, маркировка сертифицируемой продукции, требования к органам, осуществляемым сертификацию).

В задачи КОПОЛКО входят:

- изучение путей содействия потребителям в получении максимального эффекта от стандартизации;

- объединение опыта участия потребителей в работах по применению стандартов на товары;

- поддержание с различными органами ИСО.

Международная электротехническая комиссия (МЭК) - разрабатывает стандарты в области электротехники, радиоэлектроники, связи.

Высший руководящий орган МЭК – Совет, в котором представлены национальные комитеты. В МЭК функционирует 80 ТК, часть которых разрабатывает МС общетехнического и межотраслевого характера, а другая МС на конкретные виды продукции (бытовая радиоэлектронная аппаратура, изделия электронной техники). Особое внимание уделяется обеспечению безопасности. Выпущено более 10 МС, устанавливающих требования практически по всем электробытовым приборам и машинам.

2.9. Стандарты единой системы допусков и посадок.

2.9.1. Общие сведения.

Единая система допусков и посадок (ЕСДП) разработана в соответствии с комплексной программой и учетом рекомендаций международных стандартов. Она распространяется на сопрягаемые гладкие цилиндрические элементы и элементы, ограниченные параллельными плоскостями. В ЕСДП входят следующие стандарты: ГОСТ 25346-89; ГОСТ 25347-82; ГОСТ 25348-82; ГОСТ 25349-88.

Все детали, из которых состоят соединения, узлы, агрегаты и машины, характеризуются геометрическими размерами. Размеры выражают числовое значение линейных величин (диаметр, длину, ширину и т.д.) и делятся на номинальные, действительные и предельные. В машиностро-ении размеры указываются в миллиметрах.

2.9.2. Понятие о размерах, предельных отклонениях,

допусках и посадках.

Основные термины и определения установлены ГОСТ 25346-82.

Нормальный размер (D, d, l и др.) – размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющих соединение, номинальный размер является общим. Номинальные размеры находят расчетом на прочность и жесткость. Значения размеров, полученные расчетом, следует округлять в большую сторону в соответствии с рядами нормальных линейных размеров (ГОСТ 6636-69).

Действительный размер – размер установленный измерением с допускаемой погрешностью.

Предельные размеры детали – два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер годной детали. Больший из них называют наибольшим предельным размером, меньший – наименьшим предельным размером. Обозначим их Dmax и Dmin для отверстия, dmax и dmin – для вала. Сравнение действительного размера с предельными дает возможность судить о годности детали.

Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее предельное отклонение ES, es – алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее предельное отклонение EI, ei – алгебраическая разность между наименьшим предельным и номинальным размерами. Для отверстия ES = Dmax – D; EI = Dmin – D для вала es = dmax - D; ei = dmin - D. Действительным отклонением называют алгебраическую разность между действительным и номинальным размерами. Отклонение является положительным, если предельный или действительный размер больше номинального, и отрицательным, если указанные размеры меньше номинального.

На чертежах номинальные и предельные линейные размеры и их отклонения проставляют в миллиметрах без указания единицы, например 42. Предельное отклонение в таблицах допусков указывают в микрометрах. При равенстве абсолютных значений отклонений их указывают один раз со знаком ± рядом с номинальным размером. Отклонение, равное нулю, на чертежах не проставляют – 54+0.05.

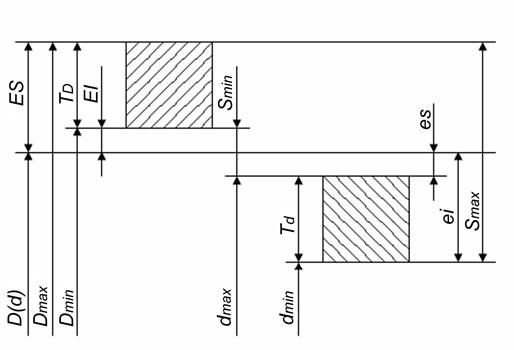

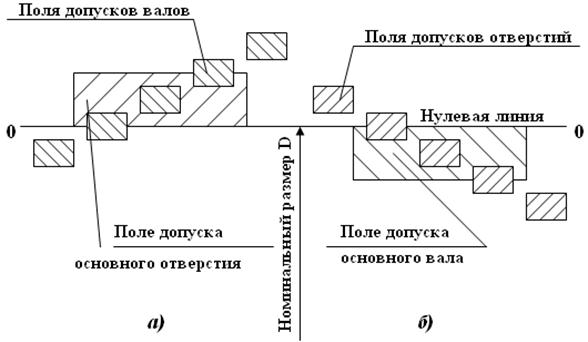

Допуском Т называют разность между наибольшим и наименьшим допускаемыми значениями того или иного параметра. Допуск Т абсолютное значение алгебраической разности между верхним и нижним отклонениями. Допуск всегда положителен. Он определяет заданную точность изготовления. При этом ось изделия всегда располагают под схемой (рис. 2.1).

Рис. 2.1 - Поля допусков отверстия и вала.

Поле допуска – поле, ограниченное верхним и нижним отклонениями. При графическом изображении поле допуска заключено межу двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии. Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Две линии несколько подвижно или неподвижно соединенных деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей называют сопрягаемыми, Остальные поверхности называют свободными. В соответствии с этим различают размеры сопрягаемых и свободных поверхностей. В соединении деталей, входящих одна в другую, есть охватываемые поверхности.

Вал – термин, применяемый для обозначения наружных (охватываемых) поверхностей деталей. Отверстие – термин, применяемый для обозначения внутренних (охватывающих) поверхностей делали. Термины отверстие и вал относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей круглой формы, например ограниченным двумя параллельными плоскостями (паз, шпонка). Основной вал – вал, верхнее отклонение которого равно нулю (es = 0). Основное отверстие – отверстие, нижнее отклонение которого равно нулю (EI = 0).

Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов.

В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором, с натягом или переходной, при которой возможно получение как зазора, так и натяга. Зазор S – разность размеров отверстия и вала. Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Наибольший и наименьший зазоры определяют по формулам:

S max = d max – d min; S min = D min – d max.

Наибольший и наименьший натяги определяют по формулам:

N max = d max – D min; N min = d min – D max.

Посадка с зазором (рис. 2.2) – посадка, при которой обеспечивается зазор в соединении. К посадкам с зазором относятся такие посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала, т. е. Smin = 0.При посадке с зазором поле допуска вала всегда будет располагаться ниже поля допуска отверстия

Ниже приведены расчеты основных параметров посадки с зазором.

Наибольшие диаметр отверстия D max = D +ES

Наименьший диаметр отверстия D min = D + EI

Допуск отверстия TD = D max - D min = ES - EI

Наибольшие диаметр вала d max = d + es

Наименьший диаметр вала d min = d + ei

Допуск вала Td = d max – d min = es - ei

Наибольший зазор S max = D max – d min = ES - ei

Наименьший зазор S min = D min – d max = EI - es

Следует отметить, что в формулы значения величин подстанавливаются с соответствующими знаками.

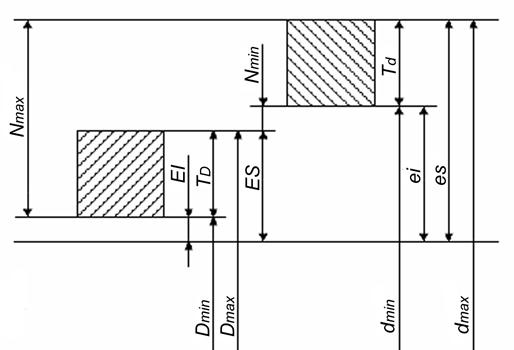

Посадка с натягом (рис. 2.3) – обеспечивает взаимную неподвижность деталей после их сборки. При посадке с натягом размер вала всегда больше размера отверстия расположенного над полем допуска вала.

Ниже приведены расчеты основных параметров посадки с натягом. Предельные размеры и допуски отверстия и вала определяются также как и в посадках с зазором.

Наибольший и наименьший натяги определяют по формулам:

N max = d max – D min = es - EI; N min = d min – D max= ei - ES.

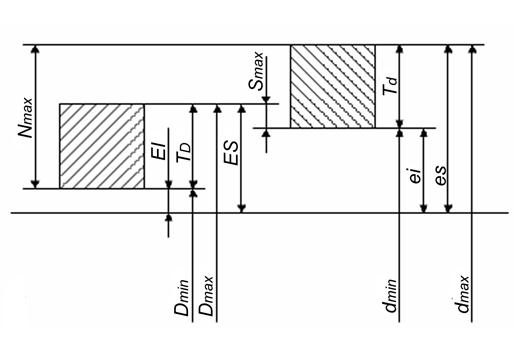

Переходная посадка (рис. 2.4) – просадка, при которой возможно получения как зазора, так и натяга.

Ниже приведены расчеты основных параметров переходной посадки. Предельные размеры и допуски отверстия и вала определяются также как и в посадках с зазором.

Наибольший натяг и наибольший зазор определяют по формулам:

N max = d max – D min = es - EI; S max = D max – d min=ES – ei.

Допуск посадки – разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TS в посадках с зазором) или набольшим допускаемыми натягами (допуск натяга TN в посадках с натягом): TS = Smax – Smin; TN = Nmax – Nmin.

|

Рис. 2.2 Схема расположения полей допусков отверстия и вала в посадках с зазором.

|

Рис. 2.3 Схема расположения полей допусков отверстия и вала в посадках с натягом.

|

Рис. 2.4 Схема расположения полей допусков отверстия и вала в переходных посадках.

2.9.3. Основные отклонения.

Гладкие цилиндрические соединения разделяют на подвижные и неподвижные. Основное требование, предъявляемое к ответственным подвижным соединениям, - создание между валом и отверстием наименьшего зазора, обеспечивают трение со смазочным материалом, заданную несущую способность подшипника и сохранение указанного вида трения при увеличении зазора в процессе эксплуатации машины. Основное требование, предъявляемое к неподвижным соединениям, - обеспечение точного центрирования деталей и передача в процессе длительной эксплуатации заданного крутящего момента или осевой силы благодаря гарантированному натягу.

Для образования посадок с различными зазорами и натягами в Единой системе допусков и посадок (ЕСДП) для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий. Основное отклонение – это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Таким отклонением является отклонение, ближайшее в нулевой линии (рис. 2.4).

Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов – строчными. Основное отверстие обозначают буквой H, основной вал h. Отклонения A – H (a – h) предназначены для образования полей допусков в посадках с зазорами; отклонения I3 – N(js – n) – в переходных посадках, отклонения P – ZC(p – zc) в посадках с натягом.

Каждая буква обозначает ряд основных отклонений, значение которых зависит от номинального размера.

Основное отклонение вала не зависит от квалитета. Основные отклонения построены так, чтобы обеспечить посадки в системе вала, аналогичные посадкам в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Основные отклонения, обозначенные данной буквой, остаются неизменными при сочетании с различными квалитетами (изменяется лишь второе предельное отклонение). Из этого правила сделано исключение для отверстия свыше 3мм с отклонениями I, K, M, N до 8 квалитета и с отклонениями P – ZC до квалитета 7 включительно. Для них установлено специальное правило:

ES = −ei + Δ, где Δ = ITn – ITn-1 – разность между допусками рассматриваемого квалитета (с которым сочетается данное основное отклонение) и допуском ближнего точного квалитета. Специальное правило формулируется так: две посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета (например, Ø30 H7/р6 и Ø30 Р7/h6), должны иметь одинаковые зазоры или натяги.

Рис. 2.4 - Основные отклонения отверстий и валов.

2.9.4. Поля допусков.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой основного отклонения и номером квалитета, например, для вала h6, d11, eƒ9; для отверстия H7, D11, F8.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением (см. рис. 2.4). Второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение: для вала ei = es – IT; для отверстия EI = ES – IT. Если основное отклонение нижнее, то верхнее отклонение: для вала es = ei + IT; для отверстия ES = EI + IT (отклонения ei, es, EI, ES берут с учетом знака).

Ряды полей допусков для размеров менее 1мм характеризуются большим набором полей и смещением их в сторону более точных квалитетов по сравнению с основными размерами полей допусков для размеров от 1до 500мм, Это отражает более высокие точные требования в приборостроении.

Для размеров свыше 500 до 1000мм установлено сокращенное число полей допусков, и они смещены в сторону более грубых квалитетов по сравнению с рядами для размеров от 1 до 500мм.

Для размеров от 1 до 500мм выделяются предпочтительней поля допусков. Они обеспечивают 90 – 95% посадок общего применения. Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру режущих инструментов и калибров.

2.9.5. Посадки. Методика построения посадок.

Для сопрягаемых деталей установлено лишь значение основного отклонения, т. е. расстояние от ближней границы поля допуска до нулевой линии. Верхнее (если поле допуска расположено выше нулевой линии) или нижнее (если поле допуска расположено ниже нулевой линии) отклонения определяют по основному отклонению и допуску выбранного квалитета.

Верхнее отклонение полей допусков валов (от а до д) и нижнее отклонение соответствующих отверстий (от А до G), применяемые для посадок с зазором, приняты одинаковыми по абсолютному значению. Следовательно, зазоры в одноименных посадках в системах отверстия и вала одинаковы.

Поля допуска свыше 7-го квалитета для посадок с натягом построены так, что верхнее отклонения валов в системе отверстия равны по абсолютному значению нижним отклонениям отверстий в системе вала, обозначенным теми же, прописными буквами. Следовательно, наибольшие натяги в системах отверстия и вала одинаковы, так как допуски при одном и том же квалитете в обеих системах равны. (рис. 3.5).

Рис. 3.5 - Схема расположения полей допусков в системе ИСО и ЕСДП, иллюстрация образования посадок.

Преимущество ЕСДП в том, что в этой системе для всех диапазонов размеров установлены рекомендуемые посадки и для размеров 1-500мм из них выделены предпочтительные (например H7/ƒ7, Н7/n6).

Унификация посадок позволяет обеспечить однородность конструктивных требований к соединению и облегчит работу конструкторов по назначению посадок.

2.9.6. Система отверстия и система вала.

Система допусков и посадок для типовых деталей машин настроены по единым принципам. Предусмотрены посадки в системе отверстия (СА) и в системе вала (СВ) (рис. 3.6)

Посадки в системе отверстия – посадки, которых различные зазоры и натяги получаются соединением различных валов с основным отверстием, которое обозначают Н.

Посадки в системе вала - посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом, который обозначают h.

Для всех посадок в системе отверстия нижнее отклонение отверстия EI = 0, т. е. Нижняя граница поля допуска основного отверстия, всегда совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т. е. Верхняя граница поля допуска вала всегда совпадает с нулевой линией. Поле допуска основного отверстия откладывают вверх, поле допуска основного вала – вниз от нулевой линии, т. е. в материал детали. Такую систему допусков называют односторонней предельной. Выбор систем отверстия и вала для той или иной посадки определяется конструктивными, технологическими и экономическими соображениями.

Точные отверстия обрабатывают дорогостоящим режущим инструментом. Каждый из них применяют для обработки отверстия только одного размера с определенным полем допуска. Валы независимо от их размера обрабатывают одним и тем же резцом или шлифовальным кругом. В системе отверстия различных по предельным размерам отверстия меньше, чем в системе вала, а следовательно, меньше номенклатура режущего инструмента, необходимого для обработки отверстий. В связи с этим преимущественное распространение получила система отверстия.

Однако в некоторых случаях по конструктивным соображениям приходится применять систему вала, например, когда требуется чередовать соединения нескольких отверстий одинакового номинального размера, но с различными посадками на одном валу.

Рис. 3.6 - Расположение полей допусков для посадок в системе отверстия (а) и в системе вала (б).

3.3.6. Области применения посадок с зазором.

ЕСДП допускает применение посадок Н/7, образованных из полей допусков квалитетов 9-12 для соединениях при низких требованиях к точности центрирования (например, для посадки шкивов, зубчатых колес, муфт и других деталей на вал с креплением шпонкой). К более точным относятся посадки Н8/h7, Н7/h6 – сменные зубчатые колеса в станках, корпуса под подшипники качения в станках, автомобилях. Посадку H6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли в корпусе задней бабки токарного станка). Эти посадки имеют минимальный зазор Smin = 0 и Smax = TD + Td. Назначают для пар, которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки можно использовать вместо переходных. Для вращающихся деталей их применяют только при малых скоростях и нагрузках.

Посадки H5/g4, H6/g5, H7/g6 имеют наименьший гарантированный зазор из всех посадок с зазором. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования.

Из всех подвижных посадок наиболее распространены Н7/ƒ7, Н8/ƒ8 и подобные им посадки, образованные из полей допусков квалитетов 6, 8, 9. Например, посадку Н7/ƒ7 применяют в подшипниках скольжения малых и средних по мощности электродвигателей, в ДВС и т. д.

Посадки Н7/e8, Н8/е8, Н7/е7 и подобные посадки, образованные из полей допусков квалитетов 8 и 9 обеспечивают легкоподвижное соединение при жидкой смазке. Их применяют для быстровращающихся валов больших машин (валов турбогенераторов, электромоторов), работающих с большими нагрузками. Посадку Н9/е9 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес и других деталей.

Посадки Н7/с8 и Н7/с9 характеризуются значительными гарантированными зазорами, используют для соединения с невысокими требованиями к точности центрирования (подшипники скольжения с различными температурными коэффициентами линейного расширения вала и втулки).

3.3.7. Выбор переходных посадок.

Переходные посадки Н7/js, H/k, H/m, H/n используют в неподвижных разъемных соединениях для центрирования сменных деталей или деталей, которые могут передвигаться вдоль вала. Эти посадки характеризуются малыми зазорами и натягами, что позволяет собирать детали при небольших усилиях. Для гарантии неподвижности одной детали относительно другой соединения дополнительно крепят шпонками, стопорными винтами и др. Переходные посадки предусмотрены только в квалитетах 4 – 8. Точность вала в этих посадках должны быть на один квалитет выше точности отверстия.

В переходных посадках при сочетании наибольшего предельного размера вала и наименьшего предельного размера отверстия всегда получается наибольший натяг, при сочетании наибольшего предельного размера отверстия и наименьшего предельного размера вала – наибольший зазор. Выбор переходных посадок определяется точностью центрирования и легкостью сборки и разборки.

Посадки Н/n характеризуются наибольшими средними натягами из всех переходных посадок. Их назначают для соединений, передающих значительные силы, при наличии ударов и вибраций, а также для тонкостенных втулок, не позволяющих применять крепеж. Собирают с помощью пресса.

Посадки Н/m характеризуются меньшими средними натягами, чем посадки H/n, но для разъема соединений с этими посадками необходимы значительные усилия. Их назначают при высоких статических и небольших динамических нагрузках.

Посадки Н/к характеризуются средними зазорами, близкими к нулю, что обеспечивает хорошее центрирование. Их назначают для шпоночных соединений, применяют для крепления на валах шкивов, зубчатых колес, муфт сцепления и т. д.

Посадки Н/gs дают в соединении преимущественно зазор. Их применяют для часто разбираемых соединений.

3.3.8. Выбор посадок с натягом.

Посадки с натягом предназначены для получения неподвижных неразъемных соединений без дополнительного крепления деталей. Относительная неподвижность деталей обеспечивается силами трения, возникающими на контактирующих поверхностях вследствие их деформации. Их применяют при сборке венцов со ступицами червячных колес, втулок с валами, вкладышей подшипников скольжения с корпусами и т. д.

В порядке возрастания гарантированного натяга можно привести следующие примеры посадок с натягом: Н7/р6 – для соединения тонкостенных деталей и при воздействии небольших нагрузок; Н7/r6 – для соединения кондукторных втулок с корпусом кондуктора, Н7/n7 – для соединения ступицы венца червячного колеса, втулок подшипников скольжения в изделиях машиностроения; H8/z8 характеризующаяся самыми большими натягами – для соединений, воспринимающих большие нагрузки. Надежность посадок с натягом зависит от механических свойств материалов соединяемых деталей, шероховатости и отклонений формы их поверхностей, натяга, метода сборки соединения, условий эксплуатации и т. д.

3.3.9. Система допусков и посадок для подшипников качения.

Подшипники качения – наиболее распространенные стандартные сборочные единицы, изготовляемые на специализированных заводах. Полная взаимозаменяемость по присоединительным поверхностям позволяет быстро монтировать и заменять подшипники качения, при сохранении их хорошего качества.

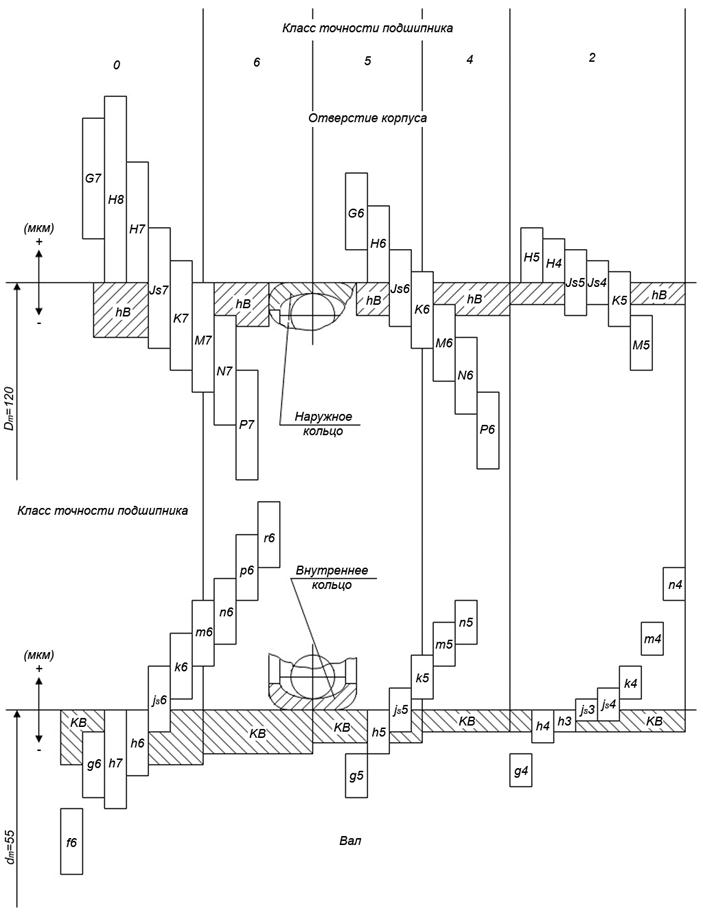

Установлено пять классов точности подшипников, обозначаемых (в порядке повышения точности) 0, 6, 5, 4, 2. Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условий работы механизма. Для большинства механизмов общего назначения применяют подшипники класса точности 0.

Для сокращения номенклатуры подшипников их изготовляют с отклонениями размеров внутреннего и наружного диаметров, не зависящими от посадки, по которой их будут монтировать. Для всех классов точности верхнее отклонение присоединительных диаметров принято равным нулю. Таким образом, диаметры наружного кольца Dm и внутреннего кольца dm приняты соответственно за диаметры основного вала и основного отверстия, а следовательно, посадку соединения наружного кольца с корпусом назначают в системе вала, а посадку соединения внутреннего кольца с валом – в системе отверстия. Однако, поле допуска для внутреннего кольца расположено в «минус» от номинального размера, а не в «плюс», как у обычного основного отверстия, т. е. не в «тело» кольца, а вниз от нулевой линии. (Рис. 3.7)

При перевернутом расположении поле допуска отверстия внутреннего кольца для получения колец с валами с небольшим натягом не нужно прибегать к специальным посадкам, их можно получать, используя для валов поля допусков n6, m6, k6, j6 или те же поля допусков квалитетов 5 и 4. Соединение вала, имеющего одно из указанных полей допусков (кроме js6, js5, js4), с внутренним кольцом подшипника дает посадку с небольшим гарантированным натягом. Посадки с большими натягами не применяют из-за тонкостенной конструкции колец.

Посадку подшипника качения на вал и в корпус выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значения их характера действующих на него нагрузок и вида нагружения колец.

Посадки следует выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом, исключающим возможность обкатки и проскальзывания этого кольца по посадочной поверхности вала или отверстия в корпусе в процессе работы под нагрузкой; другое кольцо должно быть установлено с зазором. Следовательно, при вращающемся вале соединение внутреннего колеса с валом должно быть неподвижным, а наружное кольцо установлено в корпусе с небольшим зазором; при неподвижном вале соединение внутреннего кольца с корпусом – должно быть неподвижным.

Рис. 3.7 - Схемы расположения полей допусков на диаметры колец подшипников качения (КВ – внутреннего,hB – наружного, отверстий в корпусах и валов.

Посадку с зазором назначают для кольца, корпус испытывает местное нагружение – при такой посадке устраняется заклинивания шариков, кольцо под действием толчков и вибраций постепенно поворачивается по посадочной поверхности, благодаря чему износ беговой дорожки происходит по всей окружности кольца. Срок службы подшипников при такой посадке с местным нагружением повышается.

3.3.10. Допуски и посадки шпоночных соединений.

Для соединения втулок, шкивов, муфт, рукояток и других деталей машин валами, когда к точности центрирования соединяемых деталей не предъявляют особых требований, применяют шпонки. Для получения различных посадок призматических шпонок установлены поля допусков на ширину «b» шпонок, пазов валов и втулок. Для ширины шпонки установлено поле допуска h9 (для высоты шпонки h11 и для длины h14), что делает возможным их централизованное изготовление независимо от посадок. Установлены следующие три типа шпоночных соединений: свободное, нормальное и плотное. Для свободного соединения установлены поля допусков ширины «b» для паза на валу Н9 и для паза во втулке D10, что дает посадку с зазором; для нормального соединения – соответственно N9 и Js9; для плотного соединения – одинаковые поля допусков на ширину «b» для паза на валу и поза во втулку Р9. Нормальные и плотные соединения имеют переходные посадки.

3.3.11. Допуски и посадки шлицевых соединений.

Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений, шпоночные соединения не могут передавать большие крутящие моменты. Эти недостатки шпоночных соединений ограничивают область их применения и обуславливают замену их шлицевыми соединениями, которые передают большие крутящие моменты, имеют большее сопротивление усталости и высокую точность центрирования и направления. В зависимости от профиля зубьев шлицевые соединения делят на прямобочные, эвольвентные и треугольные.

Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10 – 40% меньше концентрацию напряжения у основания зубьев, повышенную циклическую долговечность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении.

Шлицевые соединения с треугольным профилем не стандартизированы; их применяют вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.