Пластовые пробы

Для определения технологических свойств и качества угля и сланца в пластах отбирают пластовые пробы.

Пластовая проба характеризует строение и качество пласта и его составных частей в точке отбора в пределах вынимаемой мощности пласта. Отбор пластовых проб производится в соответствии с ГОСТ 9815—75. Пластовые пробы отбирают отдельно от каждого пласта или слоя в каждой очистной и подготовительной выработке по мере их продвижения, а также при изменении строения и качественной характеристики пласта. На шахтах при выдержанном строении и мощности пласта в каждой очистной выработке отбирают не менее одной пробы в квартал, а в подготовительной — не менее одной пробы в квартал и не более чем через 300 м. Если строение пласта и характеристика его качества резко меняются, а также, если суммарная мощность всех породных прослойков составляет более 20% общей мощности пласта, то число проб в каждой очистной выработке увеличивают до трех, которые располагают равномерно по всей линии забоя, а в подготовительных выработках - не более чем через 100 м.

На разрезах от мощных пластов, вынимаемых в два и более слоев, пластовые пробы отбирают отдельно от каждого слоя. При выдержанном строении пласта, разрабатываемого разрезом, отбирают одну пробу: на пологих пластах - по всей высоте уступа, на крутопадающих - из нижней части уступа. При невыдержанном строении пласта, отрабатываемого разрезом, отбирают не менее двух проб. На пластах пологого падения одну пробу отбирают у рабочего, другую - у нерабочего борта. На пластах крутого падения одну пробу отбирают из верхней, а другую - из нижней площадки уступа.

В местах геологических нарушений пробы не отбирают, а отбор переносят в ненарушенную зону. В тех случаях, когда зоны нарушений представляют значительные участки, подлежащие выемке, отбор проб производят и в зонах нарушений.

В забоях, в которых свыше 6 месяцев не проводились горно-очистные работы, отбор пластовых проб производят после отбойки слоя не менее 0,25 - 0,5 м от обнаженной поверхности пласта

В намеченных точках отбора пластовых проб обнаженную поверхность выравнивают, тщательно очищают почву забоя и расстилают брезент или другую плотную ткань с таким расчетом, чтобы избежать потерь материала пробы.

Вруб производят перпендикулярно к напластованию, начиная сверху от кровли до почвы. Сечение вруба должно быть прямоугольным со сторонами 100 x 100 мм. При механизированном врубе его форма и размеры могут быть другими, но обязательно должно соблюдаться условие равности стенок и постоянство площади поперечного сечения борозды по всей мощности пласта. При сложном строении пласта от каждой пачки угля (горючего сланца) и породного прослойка отбирают пробы отдельно, не допуская смешивания, и надежно упаковывают во избежание потерь влаги и загрязнения посторонними примесями. При этом к породным прослойкам относят все породы, включая и углистые, с зольностью Ad выше (сланцы с удельной теплотой сгорания ниже) установленной кондициями для забалансовых запасов данного вида топлива по месторождению.

Если уголь (сланец) данного пласта подвергается обогащению, то к породным прослойкам относят все породы с зольностью Ad выше 60%, а также сланец с удельной теплотой сгорания Qsd ниже 6280,2 кДж/кг.

Небольшие по мощности породные прослойки (не более 1 % мощности соседней угольной пачки) считают составной частью угольных пачек. При наличии ложной кровли и неустойчивой почвы от них отдельно отбирают пробы для более полной характеристики горно-геологических условий разработки пласта. К ложной кровле относят обособленный по своему составу, цвету и другим признакам слой горной породы, залегающий непосредственно над пластом и обладающий способностью отслаиваться и обрушаться в процессе ведения очистных работ. К неустойчивой почве относят слой породы, залегающий непосредственно под пластом и обладающий склонностью к пучению и разрушению при движении выемочного механизма.

Если в пласте сложного строения угольные (сланцевые) пачки мощностью до 0,1 м чередуются с одним или несколькими породными прослойками, то от этой части пласта отбирают пробу, как от одной пачки пласта.

Обрабатывают пластовые пробы в соответствии с ГОСТ 10742 - 71.

Всю отобранную от пласта простого строения пластовую пробу измельчают до крупности 0 - 3 мм и выделяют лабораторно.

5.4 Процессы и оборудование для отборки проб

Подготовка лабораторных проб включает процессы:

– отбор точечных проб, параметры процесса - количество и объём одной пробы определяется по требованиям стандарта в зависимости от крупности кусков угля, места отбора (опробываемый уголь неподвижный конвейерная лента, течка, железнодорожный вагон, вагонетка, склад, судно, кузов грузового автомобиля);

– объединение точечных проб в одну общую пробу называемую объединенной и перемешивание для усреднения качества материала т.е. исключения различий между точечными пробами по качеству угля;

– первичное дробление (молотком вручную или механизированным способом молотковой дробилкой);

– сокращение объединённой пробы до объема, который зависит от цели опробования какой показатель определяется - получение двух как минимум лабораторных проб;

– удаление неиспользованной части угля объединённой пробы;

– просушивание одной лабораторной пробы;

– дробление просушенной пробы (молотком вручную или механи-зированным способом молотковой дробилкой);

– сокращение лабораторной пробы до объема аналитической (объём определяется по стандарту в зависимости от определяемого показателя качества угля);

– удаление части неиспользованной лабораторной пробы.

Основные правила обработки проб:

– обработке должна подвергаться вся объединенная проба;

– потери пробы в процессе обработки не допускаются;

– методы и схемы обработки объединенных проб должны обеспечивать получение готовой пробы с заданной точностью, отображающей изучаемые характеристики;

– масса промежуточной или готовой пробы, получаемой в результате сокращения, должна быть не менее массы, установленной для данной пружности;

– базовая погрешность опробования применяется во всех случаях опробования, если договором о поставке топлива или задачами исследования не предусматриваются другие нормативы погрешностей;

– Число точечных проб, отбираемых в объединенную пробу при определении зольности, массовой доли влаги и удельной теплоты сгорания, с погрешностью, не превышающей базовой, зависит от вида топлива.

Основные задачи механизации процессов опробования:

– получение объективной и оперативной информации о качестве опробуемого топлива;

– сокращение трудоемкости и стоимости затрат, связанных с контролем качества твердого топлива;

– улучшение условий труда, безопасности работ, повышение культуры производства и т. п.

В зависимости от выполняемых операций для опробования углей применяют пробоотборники и проборазделочные машины.

Пробоотборники по своему назначению подразделяют на следующие типы: для отбора проб на перепадах потоков, для отбора проб с конвейерных лент, для отбора проб из транспортных сосудов, для отбора проб из разжиженных пульп.

Наиболее широкое применение на углеобогатительных фабриках получили скреперные пробоотборники ПС, маятниковые ПМ для отбора проб с конвейерных лент, а также ковшовые пробоотборники ПК для отбора проб на перепадах потоков. В некоторых случаях на перепадах потоков используют пробоотборники с отсекающей планкой.

Для отбора проб на перепадах потоков повышенной мощности (до 5 тыс. т/ч) на некоторых разрезах используют баровые пробоотборники ПБ. Широко используют на углеобогатительных фабриках пробоотборники ПЩ, отбирающие пробы из потоков пульпы.

Пробоотборники для отбора проб из транспортных сосудов типов ОВ и грейферные применяют ограниченно. Их использование целесообразно на предприятиях, отгружающих несколько сортов угля и не имеющих возможности отобрать пробы из потока, а также на тех разрезах, где невозможно оценивать качество угля по пробам, отобранным бурением скважин по ГОСТ 11223—83. При выборе типа пробоотборника необходимо ориентироваться прежде всего на отбор проб из потока топлива, что позволяет не только механизировать процесс отбора проб, но и полностью автоматизировать его по заданной программе.

Машины и аппараты для обработки проб в зависимости от назначения подразделяются на следующие:

– машины для подготовки лабораторных проб из объединенных проб;

– машины для подготовки аналитических проб из объединенных проб;

– машины для подготовки аналитических проб из лабораторных проб.

В настоящее время на угольных предприятиях применяют в основном серийно изготовляемые машины МПЛ-150М, МПА-150, МПЛ-300, МЛА-3. Кроме того, применяют машины типов ЛДМ, ДСД, АР-2, 2М-150, М-75, ПЛ-1, МАП-2.

При выборе оборудования для отбора и обработки проб на каждом предприятии необходимо руководствоваться тем, что применяемое оборудование прежде всего должно обеспечивать объективную и оперативную оценку качества топлива с минимальными затратами. Для этого весь комплекс операций опробования должен выполняться с помощью машин, соответствующих условиям работы предприятия. Как показал опыт механизации опробования, наибольшая эффективность достигается в случаях применения комплексных установок, состоящих из пробо-отборников, машин для подготовки проб, оборудования для удаления отходов. В этом случае получают готовые для анализа лабораторные и аналитические пробы без применения ручного труда и субъективного влияния оператора на результаты опробования.

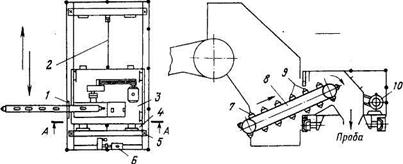

Пробоотборники ковшовые ПК предназначены для отбора объединенных проб рядовых углей, антрацитов, горючих сланцев и продуктов их обогащения. Устанавливают пробоотборники на перепадах потоков топлива с конвейеров на конвейер, в бункер, железнодорожный вагон и другие транспортные средства. На предприятиях ковшовые пробоотборники используют при опробовании рядовых углей, концентрата и промпродукта, продуктов рассортировки, отгружаемых потребителям. В некоторых случаях эти пробоотборники также применяют для отбора проб породы, направляемой в отвал. Пробоотборник ПК представляет собой (рис.13.1) цепной конвейер, состоящий из рамы, привода, ведущих и ведомых звездочек и бесконечных цепей с закрепленным на них рабочим органом — ковшом для отбора точечных проб. В работу пробоотборник включается через установленные промежутки времени с помощью реле времени, а отключается - концевым выключателем. Пробоотборник сблокирован с конвейером, транспортирующим топливо, и работает в автоматическом режиме. Ковш пробоотборника в нерабочем состоянии находится вне потока. При включении электродвигателя цепи с закрепленным на них ковшом совершают движение по замкнутому контуру. Проходя под потоком по верхней ветви цепей, ковш отбирает точечную пробу и, переходя на нижнюю ветвь, разгружает ее в сборник для пробы. Совершив один полный оборот, ковш останавливается в исходном положении.

|

1 - рама; 2 - рабочий орган — ковш; 3 - цепи; 4 - электродвигатель; 5 - редуктор; 6 - приводной вал; 7 - механизм переключения скорости; 8 - ведущие звездочки; 9 - ведомые звездочки: 10 - натяжное устройство

Рис. 5.1 Пробоотборник ковшовый ПК

Интервал между отбором отдельных точечных проб устанавливается в зависимости от режима опробования с помощью реле времени.

Пробоотборники ПК изготовляют для установки в горизонтальном (рис. 5.1 ) и наклонном положениях. Для уменьшения массы точечных проб и снижения динамических нагрузок при работе пробоотборник снабжен приводом с двухскоростным электродвигателем. На рис. 5.1 представлена схема переключения скоростей пробоотборника. Холостой ход от исходного положения до выхода на верхнюю ветвь цепей ковш совершает при скорости, соответствующей меньшей частоте вращения двигателя. Ковш пересекает опробуемый поток со скоростью, соответствующей большей частоте вращения электродвигателя, затем он переключается на меньшую скорость. На этой скорости ковш движется до исходного положения и останавливается. Изменение частоты вращения электродвигателя происходит с помощью механизма переключения скоростей.

A, В, С, D – границы участкав перемещения ковша с различной скоростью

Рисунок 5.2 – Общая схема пробоотборника ПС

Пробоотборники скреперные ПС предназначены для отбора первичных проб бурых и каменных углей, антрацитов, горючих сланцев, продуктов их обогащения и рассортировки непосредственно с конвейерных лент. Пробоотборник состоит из рамы сварной конструкции, на которой смонтированы привод, состоящий из электродвигателя с редуктором, приводной и ведомый валы с парами звездочек, концевой выключатель, натяжное устройство, течка для пробы. Звездочки приводного и ведомого валов огибают две бесконечные цепи, на которых закреплен скреперный ковш. Пробоотборник закрепляется на раме конвейера с помощью четырех опор. Для уменьшения пыления и соблюдения безопасности верхняя зона движения ковша покрыта кожухом. Пробоотборник работает в автоматическом режиме.

Отбор точечных проб происходит, когда ковш движется по нижней ветви цепи. Пересекая движущийся на ленте конвейера поток, ковш сгребает точечную пробу в приемный желоб. При переходе ковша на верхнюю ветвь отключается электродвигатель и ковш устанавливается в исходное положение. Цепь управления пробоотборника сблокирована с конвейером. Пробоотборник отбирает точечные пробы автоматически через определенный интервал времени работы конвейера, устанавливаемый с помощью реле времени.

Ковш пробоотборника отбирает в пробу перпендикулярную полоску топлива, что обеспечивается установкой пробоотборника под углом 45° к оси конвейера и скоростью движения ковша, которая должна быть в 2 раза больше скорости движения ленты конвейера.

Маятниковые пробоотборники ПМ (рис. 5.3) предназначены для отбора объединенных проб углей, антрацитов, горючих сланцев, продуктов их обогащения и рассортировки непосредственно с конвейерных лент. Основное преимущество по сравнению со скреперными пробоотборниками - возможность применения без выполаживания ленты конвейеров. Пробоотборники можно устанавливать как на горизонтальных, так и на наклонных участках конвейерной линии. Крепят пробоотборник к раме конвейера. Пробоотборник представляет собой сварную конструкцию, состоящую из рамы, маятниковой штанги, приводов дугового и вертикального перемещения, отбирающего устройства и станции управления. Отбирающим устройством маятникового пробоотборника является скреперный ковш, нижние кромки которого футерованы прорезиненной лентой для обеспечения полного снятия точечных проб с конвейерной ленты и предотвращения ее повреждения. Принцип действия маятникового пробоотборника заключается в сгребании через опреде-ленные промежутки времени с ленты конвейера точечной пробы с помощью скреперного ковша. При рабочем ходе ковш находится в нижнем положении; с помощью привода дугового перемещения он сгребает полоску материала, двигаясь по траектории, соответствующей радиусу кривизны ленты конвейера. При обратном ходе приводом вертикального перемещения ковш поднимается вверх и над потоком материала возвращается в исходное положение.

Пробоотборники ПМ1-20 и ПМ1-25 применяют для отбора проб угля крупностью до 150 мм с конвейерных лент шириной 2000 и 2500 мм.

Пробоотборник с отсекающей планкойпредназначен для отбора проб на перепадах потоков мелких рядовых углей, угольных концентратов и отсевов.

Пробоотборник баровый ПБ2 (рис. 5.4) предназначен для отбора проб рядовых углей и антрацитов, продуктов их обогащения на перепадах потоков. Пробоотборник состоит из рамы, рабочего органа — бара, привода и станции управления. Принцип действия пробоотборника заключается в том, что из мощного потока быстро движущимися зубьями вырезается небольшая по ширине полоска материала, которая выносится за пределы потока в сборник для пробы. Для создания равновозможной вероятности попадания в пробу материала с различных частей потока бар с режущими зубьями совершает возвратно-поступательное движение поперек потока. Работает пробоотборник в автоматическом режиме. Поскольку в процессе отбора материал пробы измельчается, то проба, отбираемая баровым пробоотборником, не может быть использована для определения гранулометрического состава.

|

а —с гидроприводом: 2 - гидроцилиндр соответственно дугового и вертикального перемещения ковша; 1 - вал; 4 - ограждение; 5 - рама;

б - скреперный ковш; 7- желоб для пробы; 6 - типа ПМ1-10 с электроприводом: 1 - ковш: 2- привод вертикального перемещения ковша; 3-4 - привод дугового перемещения ковша; 5 — желоб для пробы

Рисунок 5.3. Маятниковый пробоотборник ПМ1-20

Рис. 5.4. Пробоотборник баровый ПБ2:

1- отбойная плита с калиброванной щелью: 2- канат; Л - тележка; 4 - буфер; 5- ограничитель хода тележки; 6 - привод тележки; 7 — режущая цепь отбирающего органа; 8 - отбирающий орган; 9 - зубки; 10 — привод режущей цепи

Установка типа МПВ-2 (машина для отбора проб из вагонов) со шнекобуровым рабочим органом предназначена для отбора проб из железнодорожных вагонов и обработки отобранных проб (рис. 13.5).

Все узлы установки смонтированы на козловом кране, который автономно передвигается по специальному рельсовому пути вдоль железнодорожных вагонов. Установка обеспечивает отбор проб на всю глубину погруженного в вагоны материала.

Основные узлы установки — каретка, рукав для удаления отходов проб, сократитель, молотковая дробилка, пробоотборник, рама вертикальная, механизм передвижения каретки, опорные тележки, режущая коронка. Питание электроэнергией осуществляется по кабелю, размещенному на подвесках. Управляет установкой оператор, который находится в кабине. Отбор проб производится по набираемой оператором программе. Портал, передвигаясь вдоль вагона, останавливается у линии, на которой находятся точки отбора точечных проб. Затем кареткой пробоотборник устанавливается над требуемой точкой и погружается практически на всю глубину находящегося в вагоне слоя. Буровой штангой проба поднимается вверх и поступает в дробилку, в которой измельчается до крупности О - 3 мм. Сократителем проба сокращается до требуемой массы и собирается в сборники. Отходы пробы через рукав возвращаются в железнодорожный вагон. После окончания отбора точечной пробы пробоотборник поднимается и устанавливается над следующей точкой.

Машина МПА-150 (рис. 5.5) предназначена для обработки объединенных проб крупностью до 150 мм с целью одновременного приготовления аналитических и лабораторных проб.

Основные узлы машины - ленточный питатель, дробилка молотковая, сократитель с двойным ковшом, рама, печь, молотковая мельница, течка для удаления отходов, делитель аналитических проб, сборник лабораторной пробы.

Первичная проба крупностью до 150 мм питателем подается в молотковую дробилку, где происходит ее дробление до крупности 0 - 3 мм. Под молотковой дробилкой установлен горизонтальный цепной сократитель, двойной ковш которого пересекает поток дробленой пробы при движении как на верхнем, так и на нижнем участке цепи сократителя. Зеркальное расположение ковшей позволяет выделять две пробы крупностью 0 - 3 мм, одна из которых поступает в печь для просушивания при температуре 135±5°С, а другая - в сборник лабораторной пробы. Подсушенная до воздушно-сухого состояния проба из печи направляется в молотковую мельницу, где измельчается до крупности 0 - 0,2 мм, а затем с помощью механического делителя делится на три части. Отходы пробы удаляют по желобу.

1 - бункер для пробы; 2 - ленточный питатель; 3 - молотковая дробилка;

4 - контрольная решетка; 5 - направляющая решетка; 6 - направляющая для отходов; 7 - сократитель; 8 - желоб для удаления отходов; 9 - банки для лабораторных проб; 10 - направляющие для пробы

Рисунок 5.6 - Машина для подготовки лабораторных