Лекция 5. КОНСТРУКЦИИ ЖИЛЫХ ЗДАНИЙ

Литература

Рис.6. Макрошлиф сварного соединения корпуса реактора ВВЭР – 1000

Таблица 1. Нормативные требования по химическому составу сварочной проволоки

| Материалы | Массовая доля элементов, % | ||||||||||

| C | Si | Mn | S | P | Cr | Mo | V | Ti | Ni | Cu | |

| не более | не более | ||||||||||

| Проволока Св-10ХМФТ (ЭИ-912) ЧМТУ 365-60 ЦНИИЧМ | 0,07-0,12 | 0,15-0,35 | 0,40-0,70 | 0,030 | 0,030 | 1,40-1,80 | 0,40-0,60 | 0,20-0,35 | 0,05-0,12 | 0,30 | - |

| ЧМТУ I-844-69 ГОСТ 2246-70 | 0,07-0,12 | не более 0,35 | 0,40-0,70 | 0,030 | 0,030 | 1,40-1,80 | 0,40-0,60 | 0,20-0,35 | 0,05-0,12 | 0,30 | 0,25 |

| Проволока Св-10ХМФТУ ТУ 14-1-3034-80 | 0,07-0,12 | не более 0,35 | 0,40-0,70 | 0,012 | 0,010 | 1,40-1,80 | 0,40-0,60 | 0,20-0,35 | 0,05-0,12 | 0,30 | 0,10 |

Таблица 2. Нормативные требования по содержанию примесных элементов в сварочном флюсе и металле швов

| Марка флюса | № ТУ | Содержание примесных элементов, % | ||||

| во флюсе | в металле шва | |||||

| P | S | P | S | Cu | ||

| АН-42 | ТУ 253-62 ТУ 5.965-4075-74 | ≤ 0,07 ≤ 0,07 | ≤ 0,06 ≤ 0,03 | ≤ 0,035 ≤ 0,042 | ≤ 0,025 ≤ 0,030 | - - |

| АН-42М | ТУ 5.965-11145-80 | ≤ 0,03 | ≤ 0,03 | при сварке проволокой \Св-10ХМФТ | ||

| ≤ 0,030 | ≤ 0,030 | - | ||||

| при сварке проволокой Св-10ХМФТУ | ||||||

| ≤ 0,012 | ≤ 0,015 | ≤ 0,10 |

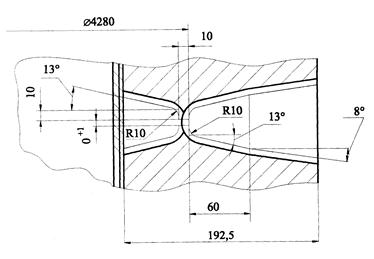

Сварка кольцевых швов обечаек между собой производилась автоматом под слоем флюса в соответствии с основными положениями на сварку ОП 1325-67 (ныне ПНАЭ Г-7-009-89) с предварительным подогревом до 300-350оС и немедленным после сварки отпуском при температуре 650-680оС. Учитывая большую толщину (минимальная 140 мм) свариваемых обечаек, применяли несимметричную U-образную (рис.1) или Х-образную разделку кромок (рис.2). Чтобы исключить образование трещин в корне шва, первые валики с обеих сторон кольцевого шва выполнялись автоматом сварочной проволокой Св-08А. Последующая часть разделки кромок заполнялась автоматической сваркой с использованием проволоки Св-10ХМФТ и флюса АН-42. После заполнения разделки на всю толщину проводили отпуск при температуре 660-680оС продолжительностью не менее 15 часов. В составе корпуса реактора некоторые кольцевые швы проходят отпуск неоднократно, что отражается на механических свойствах шва. В табл. 3 приводится информация об изменение свойств сварного шва, выполненного автоматической сваркой проволокой Св-10ХМФТ под

слоем флюса АН-42 при различных режимах отпуска (температура 600-700°С, выдержка 10-30 час).

Рис.1. Подготовка кромок под сварку стали 15Х2МФА

Рис.2. Схема разделки кромок и вид сварного шва обечаек активной зоны корпуса реактора ВВЭР-440

В соответствии с «Правилами устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» сварка и наплавка этого оборудования производится по Основным положениям ПН АЭ Г-7-009-89. Основные положения устанавливают основные требования к сварочному оборудованию, сварочным материалам, подготовке и сборке под сварку, сварке, наплавке, термической обработке сварных соединений и наплавленных деталей (изделий), технике безопасности, а также к основным рекомендуемым типам сварных соединений и режимам сварки (наплавки). Режимы сварки и отпуска после сварки приведены в табл. 4. Настоящие основные положения введены взамен ОП 1513-72 «Основных положений по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок. Они включают в себя:

· - общие положения,

· - сварочные материалы,

· - требования к сварочному оборудованию,

· - требования к персоналу,

· - подготовка и сборка деталей под сварку (наплавку),

· - сварка,

· - наплавка антикоррозионных покрытий,

· - термическая обработка,

· - исправление дефектов,

· - маркировка сварных соединений и наплавленных деталей,

· - требования безопасности,

· - требования к конструкционным формам сварных соединений,

· - отступление от установленных требований.

Основные положения имеют три приложения:

1. Указатель нормативно-технической документации на сварочные материалы, допускаемые к применению при изготовлении, монтаже и ремонте оборудования и трубопроводов атомных энергетических установок.

2. Ориентировочные режимы сварки и наплавки.

3. Основные типы сварных соединений.

Таблица 4. Режимы сварки и термической обработки кольцевых швов

| Режимы сварки | Режим термообработки | |

| Iсв=600-650 А Uд=34-38 В Vсв=26-28 м/ч Tп=200-3000С | Посадка в печь при 4800С, нагрев со скоростью 400/ч. Выдержка при 660-6700С –38,5 ч, охлаждение с печью до 3000С, далее на воздухе |

Электрошлаковая сварка заготовок для днища в виде пластин производилась на режимах в соответствии с ОП 1325-67. После сварки была немедленно выполнена термическая обработка по режиму: нормализация 1000оС, выдержка 6 час, охлаждение на воздухе; высокий отпуск при температуре 680оС, выдержка 14 час, охлаждение на воздухе. Определение механических свойств проводилось после дополнительных отпусков, поскольку днище подвергалось отпуску вместе с корпусом неоднократно.

Одновременно с изготовлением основных заготовок для корпуса реактора после соответствующей механической обработки (разделка кромок под сварку, чистовая обработка внутренней поверхности обечаек) и их сварки выполнялась антикоррозионная наплавка внутренней поверхности. Поскольку после наплавки необходима термическая обработка для снятия остаточных сварочных напряжений, то, заканчивая эту операцию, выполняли отпуск наплавленных узлов. При этом технологический процесс изготовления корпуса реактора был построен таким образом, чтобы уменьшить время пребывания наплавленного металла при температуре отпуска.

Требования к химическому составу и механическим свойствам швов приведены в табл. 5 и 6.

Таблица 5. Требования к химическому составу металла сварных швов

| Материал | Содержание элементов, % | |||||||||

| C | Si | Mn | Cr | Мо | V | Ni | Cu | S | P | |

| Св-10ХМФТ | 0,04-0,12 | 0,20-0,60 | 0,60-1,30 | 1,20-1,80 | 0,35-0,70 | 0,15-0,30 | £0,30 | £0,25 | £0,015 | £0,042 |

| Св-10ХМФТУ | ≤0,11 | 0,20-0,55 | 0,60-1,30 | 1,20-1,80 | 0,36-0,70 | 0,10-0,35 | ≤0,30 | ≤0,10 | ≤0,015 | ≤0,012 |

| Св-13ХМФТ | 0.10-0.16 | 0,17-0,37 | 0,30-0,60 | 2,00-3,00 | 0,35-0,70 | 0.25-0,35 | £0,30 | £0,25 | £0,020 | £0,020 |

Таблица6. Требования к механическим свойствам металла сварных швов

| Материал | При 20оС | При 350оС | ТКО °С | |||||||

| sB, МПа | s0,2, МПа | δ % | Ψ % | KCU кгм/см2 | sB, МПа | s0,2, МПа | d, % | Ψ % | ||

| Cв-10ХМФТ | ||||||||||

| Св-10ХМФТУ | \490 | |||||||||

| Св-13ХМФТ |

Сварка кольцевых швов обечаек между собой производилась автоматом под слоем флюса в соответствии с основными положениями на сварку ОП 1325-67 (ныне ПНАЕ Г-7-009-89) с предварительным подогревом до 300-350оС и немедленным после сварки отпуском при температуре 650-680оС. Учитывая большую толщину (минимальная 140 мм) свариваемых обечаек, применяли несимметричную Х-образную разделку кромок (рис.5). Чтобы исключить образование трещин в корне шва, первые валики с обеих сторон кольцевого шва выполнялись автоматом сварочной проволокой Св-08А. Последующая часть разделки кромок заполнялась автоматической сваркой с использованием проволоки Св-10ХМФТ и флюса АН-42. После заполнения разделки на всю толщину проводили отпуск при температуре 660-680оС продолжительностью не менее 15 часов. В составе корпуса реактора некоторые кольцевые швы проходили отпуск неоднократно, что отразилось на механических свойствах шва (см. таблицу 4).

Электрошлаковая сварка заготовок для днища в виде пластин производилась на режимах в соответствии с ОП 1325-67. После сварки была немедленно выполнена термическая обработка по режиму: нормализация 1000оС, выдержка 6 час, охлаждение на воздухе; высокий отпуск при температуре 680оС, выдержка 14 час, охлаждение на воздухе. Определение механических свойств проводилось после дополнительных отпусков, поскольку днище подвергалось отпуску вместе с корпусом неоднократно.

Одновременно с изготовлением основных заготовок для корпуса реактора после соответствующей механической обработки (разделка кромок под сварку, чистовая обработка внутренней поверхности обечаек) и их сварки выполнялась антикоррозионная наплавка внутренней поверхности. Поскольку после наплавки необходима термическая обработка для снятия остаточных сварочных напряжений, то, заканчивая эту операцию, выполняли отпуск наплавленных узлов. При этом технологический процесс изготовления корпуса реактора был построен таким образом, чтобы уменьшить время пребывания наплавленного металла при температуре отпуска. В связи с этим термическую обработку после антикоррозионной наплавки часто совмещали с термической обработкой после выполнения кольцевых сварных швов (см. рис.6 на примере третьего энергоблока Кольской АЭС). Поэтому металл антикоррозионной наплавки в различных районах внутренней поверхности корпуса реактора находился при температуре отпуска 660-675оС различное время (от 15 час в районе пояска под швом №5 до 60 час в других районах, в том числе и под кольцевым швом №4). Это обстоятельство необходимо учитывать при оценке сопротивления хрупкому разрушению корпуса реактора.

СВАРКА СТАЛИ 15Х2НМФА

При изготовлении корпусов реакторов ВВЭР-1000 для сварки кольцевых швов были использованы различные сварочные материалы, разработанные ЦНИИ КМ “Прометей”: проволока Св-08ХГНМТА с флюсом 48НФ-18М; и ЦНИИТМаш: проволоки Св-10ХГНМАА и Св-12Х2Н2МАА с флюсом ФЦ-16А. Поскольку использование этих материалов было разрешено действующей нормативной документацией [2, 3], то заводы-изготовители (Ижорский и Атоммаш в СССР, Шкода в ЧССР) сварку кольцевых швов на одном и том же корпусе выполняли по разным технологическим вариантам. В большинстве случаев сварка кольцевых швов 3 и 4, подвергающихся большему воздействию флюенса нейтронов за проектный срок службы, выполнялась сварочными материалами предложенными ЦНИИТМаш, которые для обеспечения прочности металла шва, как правило, имели более высокое содержание никеля (до 1,9%) по сравнению с вариантом ЦНИИ КМ “Прометей”. Позже, когда корпуса ВВЭР-1000 уже находились в эксплуатации, исследованиями ряда организаций:, в первую очередь, РНЦ “Курчатовский институт” [3, 4], ЦНИИ КМ «Прометей» [1, 5] и НИИАР [6] было показано, что при содержании никеля более 1,4% коэффициент радиационного охрупчивания достигает значений, существенно превышающих указанные в “Нормах расчета на прочность” [7]. На основании этого в 1998 г. было принято решение отказаться от использования для сварных швов, расположенных в активной зоне, сварочных материалов с высоким содержанием никеля (более 1,5%).

Вместе с тем в реакторах ВВЭР-1000, находящихся в эксплуатации в России, Украине, Болгарии и Чехии, имеются сварные швы, выполненные по разным технологическим вариантам даже на одном корпусе и содержащими в наплавленном металле от 1,1 до 1,9% никеля.

При изготовлении корпусов реакторов ВВЭР-1000 используются ручная электродуговая сварка покрытыми электродами, автоматическая сварка под слоем флюса и электрошлаковая сварка. Основной объем сварочных работ выполняется автоматами под слоем флюса. Ручная дуговая сварка применяется для приварки патрубков малого диаметра и для ремонта. При этом применяются электроды марки РТ-45А и РТ-45Б. Электрошлаковая сварка используется только для верхнего блока корпуса реактора. В этом случае применяется сварочная проволока Св-16Х2НМФТ и флюсы марок ОФ-6 и ФЦ-21 согласно ПНАЭ Г-7-009-89.

Сварка кольцевых швов корпуса реактора выполняется в виде двух полу-корпусов (верхнего и нижнего), которые соединяются монтажным (замыкающим) швом. Нижний полукорпус соединяется тремя кольцевыми швами толщиной 190 мм. Сначала выполняется шов, связывающий нижнюю обечайку активной зоны и днище. Разделка кромок под сварку кольцевых швов делается двухсторонней, чашеобразной, несимметричной (см. рис.3). При сварке большая часть разделки заполняется с наружной стороны.

Рис.3. Вид двухсторонней U-образной разделки кромок под сварку обечаек

Во избежание образования трещин при сварке корневых валиков кольцевых швов с двухсторонней U-образной разделкой кромок широко используют малоуглеродистую проволоку марки Св-08А (Св-08А-А). При перемешивании с расплавленным основным металлом, доля участия которого в корневых валиках довольно высока, образуется металл шва, свойства которого отличаются как от остальной части основного шва, так и от основного металла. Однако на самом деле, выполнение корневого шва малоуглеродистой проволокой Св-08А (Св-08А-А) позволяет избежать дополнительного легирования зоны корня шва, что в случае начала сварки основной проволокой вполне возможно. Перенасыщение корня шва легирующими элементами и нагрузки, которые он испытывает в процессе наложения последующих слоев, может послужить в дальнейшем источником для зарождения холодных трещин. Соединение обечаек выполняется автоматической сваркой под слоем флюса на специальном сварочном стенде, обеспечивающем вращение и подогрев свариваемых обечаек (150 - 200°С). Для сварки используется проволока диаметром 4 - 5 мм, сварочный ток изменяется в пределах 550 - 650 А, напряжение дуги 32 - 36 В, скорость сварки 24 - 28 м/час.

Верхний полукорпус соединяется двумя кольцевыми швами толщиной 295 мм. Вначале выполняется шов, связывающий фланец с верхней обечайкой зоны патрубков. По окончании процесса сварки каждого кольцевого шва производится термическая обработка по режиму высокого отпуска. Продолжительность каждого отпуска сварных швов корпуса реактора ВВЭР-1000 при 620оС составляет 4.5-5 ч. а при 650оС - 8-10 ч с учетом толщины металла. Общее количество дополнительных отпусков после сварки не должно превышать пяти или по времени не более 45 ч (25 ч при 620оС и 20 ч при 650оС), так как увеличении продолжительности отпуска приводит к снижению прочностных свойств металла.

Требования к химическому составу и механическим свойствам кольцевых сварных швов корпусов реакторов ВВЭР-1000 представлены в табл. 7 и 8, а характер изменения свойств по результатам статистической обработки на рис.4 и 5.

Таблица7. Требования к химическому составу металла сварного шва

| Сварочная проволока | Марка флюс | |||||||||||

| С | Si | Mn | Cr | Ni | Mo | Ti | Cu | S | P | |||

| Св-08ХГНМТА | НФ-18М | 0,06 0,10 | 0,15 0,45 | 0,45 1,10 | 1,2 2,0 | 1,0 1,5 | 0,40 0,70 | 0,01 0,06 | 0,15 | 0,020 | 0,025 | |

| Св-08ХГНМТА-ВИ | ||||||||||||

| Св-10ХГНМАА | ФЦ-16 | 0,06 0,12 | 0,15 0,45 | 0,65 1,10 | 1,2 2,0 | 1,2 1,8 | 0,40 0,70 | - | 0,15 | 0,020 | 0,025 | |

| Св-12Х2Н2МАА | 0,06 0,12 | 0,15 0,45 | 0,65 1,10 | 1,2 2,0 | 1,2 1,9 | 0,40 0,70 | - | 0,15 | 0,020 | 0,025 | ||

| Св-12Х2Н2МАА | ФЦ-16А | 0,06 0,12 | 0,15 0,45 | 0,65 1,10 | 1,4 2,1 | 1,2 1,9 | 0,45 0,75 | - | 0,08 | 0,015 | 0,012 |

Таблица 8. Требования к механическим свойствам металла швов корпуса ВВЭР-1000

| Материал | Флюс | При 20°С | При 350°С | ТКО, °C | ||||||

| sв, МПа | sр0.2, МПа | d,% | Y,% | sв, МПа | sр0.2, МПа | d,% | Y,% | |||

| Св-09ХГНМТА | НФ-18М | |||||||||

| Св-09ХГНМТА-ВИ | КФ-30 | |||||||||

| Св-12Х2Н2МА | ФЦ-16 | |||||||||

| Св-12Х2Н2МАА | ФЦ-16А | |||||||||

| Св-16Х2НМФТА | ОФ-6, ФЦ-21 | |||||||||

| РТ-45А, РТ-45АА, РТ-45Б | - | |||||||||

| Св-07Х25Н13 | ОФ-10, ФЦ-18 | - | - | - |

Рис.4. Интегральные кривые распределения механических свойств металла шва при 20 (а) и 350 °С (б) в зависимости от технологического варианта сварки.

Здесь и на рис. 3 1 – Св-10ХГНМА-А, флюсы АН-17М и ФЦ-16; 2 – Св-08ХГНМТА, флюс НФ-18М; 3 – Св-12Х2Н2МА-А, флюс ФЦ-16А

Рис.5. Интегральные кривые распределения значений КСU, КСV и TK0 в исходном состоянии в зависимости от технологического варианта сварки

На рис. 6 приведен макрошлиф сварного соединения кольцевого шва реактора ВВЭР-1000.

1. Конструкционные материалы АЭС/ Ю.Ф.Баландин, И.В.Горынин, Ю.И.Звездин. В.Г.Марков. Москва, Энергоиздат. 1984.

2. ПНАЭ Г-7-009-89. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения. Энергоатомиздат, 1991.

3. ПНАЭ Г-7-010-89. Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля. Энергоатомиздат, 1991.

4. Радиационная повреждаемость и работоспособность конструкционных материалов. Под ред. А.М.Паршина и П.А.Платонова. Санкт-Петербург, Политехника, 1997, 312с.

5. Ерак Д.Ю., Крюков А.М. Обоснование возможности восстановления радиационной стойкости материалов корпусов реакторов типа ВВЭР-1000 путем отжига. Труды 4-ой Международной конференции “Проблемы материаловедения при изготовлении и эксплуатации оборудования АЭС”. Том 3, 16-23 июня 1996, Санкт-Петербург, с.27-36.

6. Морозов А.М., Николаев В.А., Юрченко Е.В. О влиянии легирующих и примесный элементов на радиационное охрупчивание никельсодержащих корпусных материалов реакторов ВВЭР-1000. Радиационное материаловедение и конструкционная прочность реакторных материалов. СПб, 2002.

7. Цыканов В.А., Шамардин В.К., Печерин А.М., Колесова Т.Н. Влияние никеля на радиационное охрупчивание стали 15Х2НМФАА. Сборник аннотаций 5-ой Международной конференции “Проблемы материаловедения при изготовлении и эксплуатации оборудования АЭС”. 7-14 июня 1998, Санкт-Петербург-Пушкин, с.50-51.

8. Данаусов А.В., Тимофеев Б.Т. Сопоставление механических свойств металла кольцевых швов эксплуатирующихся реакторов ВВЭР-1000, выполненных по различным технологическим вариантам.Вопросы материаловедения, №3, 2000, с. 96-103.

9. Горынин И.В., Карзов Г.П., Тимофеев Б.Т., Галяткин С.Н. Совершенствование материалов и технологии сварки для повышения безопасности и ресурса АЭС с реакторамиВВЭР. Автоматическая сварка,№3, 2006, с.3-8.

10. Горынин И.В., Игнатов В.А., Тимофеев Б.Т., Шкатов Ю.И. Применение новых сварочных материалов для кольцевых швов на корпусах реакторов АЭС повышенной мощности. Автоматическая сварка, 1983, №10, с.38-42.