Конструктивные особенности камеры сгорания и сопла.

Конструкция корпуса камеры.

Конструкцию камеры двигателя (рис. 6.1) технологически можно разделить на две части: корпус 1 и смесительную (форсуночную) головку 2.

Корпус состоит из цилиндрической части 3 и сопла 4.

Исходными данными для конструирования камеры являются прежде всего геометрические размеры и газодинамический профиль (рис. 6.2), которые определяются при газодинамическом расчёте. Затем производится расчет смесеобразования и форсунок, расчет тепловых потоков и решаются задачи теплозащиты стенки, выбираются основные материалы.

Большинство камер ЖРД имеет наружное охлаждение, при котором осуществляется проток охладителя по охлаждающему тракту, образованному между внутренней и наружной оболочками или стенками камеры сгорания и сопла. С ростом давления в камере и повышением энергетических характеристик двигателя для обеспечения надежной теплозащиты стенок камеры требуется интенсификация наружного проточного охлаждения. Это достигается увеличением скорости течения. охладителя, развитием теплоотдающей поверхности стенки с помощью её оребрения, турбулизацией потока, например путём создания искусственной шероховатости тракта. Кроме того, при интенсивном наружном охлаждении требуется, чтобы внутренняя стенка была достаточно тонкой и изготовлена из теплопроводных ,материалов, например, из медных сплавов.

Однако с повышением давлений в камере и охлаждающем тракте, которые доходят до десятков мегапаскалей, очень сложно обеспечить высокую прочность конструкции при тонкой стенке из теплопроводных, как правило, малопрочных материалов.

Поэтому наиболее сложным этапом создания камеры является проектирование и разработка конструкции охлаждающего тракта, который имеет много разных форм и силовых связей. Заметим, что от конструкции охлаждающего тракта зависит облик всей конструкции камеры, ee прочность, надежность охлаждения и массовые характеристики. Таким образом, самым главным элементом конструкции камеры сгорания является конструкция охлаждающего тракта. Наиболее простым является охлаждающий тракт, выполненный в виде гладкого щелевого канала, образованного зазором между внутренней и наружной оболочками (рис. 6.3, а и 6). Однако при малом количестве охладителя для обеспечения требуемой скорости течения необходимо иметь очень малый зазор щели – меньше 0,4…0,5 мм, что технически выполнить очень трудно. Кроме того, при большом давлении в охлаждающем тракте, тонкая внутренняя оболочка легко теряет устойчивость - деформируется из-за недостаточной ее жесткости.

От этих недостатков избавлены охлаждающие тракты с так называемыми связанными оболочками, т.е. прочно скрепленными. Впервые их разработал известный советский конструктор А.М. Исаев в 1946 г. (двигатели У-400 и У-1250). Конструктивных схем охлаждающих трактов со связанными оболочками имеется в настоящее время много.

На рис. 6.3, в показан тракт, образованный соединением оболочек электросваркой по специальным выштамповкам - круглым или овальным, выполненным на наружной оболочке.

На рис. 6.4 оболочки соединены пайкой либо через ребра, выфрезерованные на внутренней оболочке (рис. 6.4, а), либо пайкой через специальные гофрированные проставки (рис. 6,4, 6).

В американских двигателях распространены трубчатые конструкции камер. В них корпус камеры сгорания и сопла набирается из специальных тонкостенных (до 0,3…0,4 мм) профилированных трубок, изготовленных из теплопроводных материалов, часто на никелевой основе. Трубки соединяются между собой пайкой (рис. 6.5). Для обеспечения прочности трубчатых камер снаружи устанавливаются специальные силовые бандажи, как на отдельных участках, так и в виде сплошной силовой. В некоторых случаях трубки могут размещаться в два слоя. Разновидностью трубчатой конструкции может служить использование U-образных профилей, припаянных к силовой наружной оболочке.

В качестве охладителя в современных двигателях используются окислитель или горючее, либо оба компонента. Кроме того, для удобства компоновки, уменьшения длины подводящих охладитель трубопроводов, а также снижения гидравлического сопротивления охлаждающего тракта охладитель иногда разделяют на несколько расходов, каждый из которых охлаждает какую-либо часть камеры сгорания или сопла. Особенно это характерно при использовании в качестве охладителя водорода. Причем часто для охлаждения камеры вполне достаточно только одной его части расхода. На рис. 6.6 показаны некоторые схемы подвода охладителя в охлаждающий тракт камеры.

Схема а - наиболее простая - весь расход охладителя проходит от среза сопла к головке камеры сгорания. В схеме б концевая часть сома охлаждается частью расхода, так как здесь более низкие тепловые потоки. Эта схема позволяет несколько снизить гидравлические потери в охлаждающем тракте, массу и габаритные размеры камеры уменьшением длины подводящих трубопроводов и применением менее габаритного коллектора. Схемы в и г - конструктивно более сложные, но позволяют также уменьшить длину подводящих трубопроводов, снизить гидравлическое сопротивление охлаждающего тракта, подавать в области с наибольшими тепловыми потоками (дозвуковая и критическая части сопла) охладитель с более низкой температурой.

Схема д - Противоположна схеме а. Здесь охладитель поступает в охлаждающий тракт со стороны смесительной головки. Достоинство схемы - уменьшение длины подводящих трубопроводов. Эта схема особенно хорошо компонуется при трубчатой конструкции камеры. В этом случае охладитель по одной части трубок направляется к срезу сома, а по другой - возвращается к смесительной головке. .

Важным конструктивным элементом камеры является обеспечение равномерного втекания охладителя в охлаждающий тракт по его периметру. Для этого устраивают специальные входные коллекторы (рис. 6.7) .

Одно наружное проточное охлаждение камеры не всегда может обеспечить необходимый для надежной работы температурный режим стенки на всем ее протяжении. Поэтому, как правило, наряду с наружным охлаждением применяют и внутреннее охлаждение. Оно осуществляется созданием вблизи стенки низкотемпературного пристеночного слоя газа (заградительное охлаждение) или жидкой пленки (завесное охлаждение) на отдельных участках внутренней поверхности стенки.

Заградительное охлаждение стенки осуществляется соответствующим расположением и подбором расходных характеристик форсунок на периферии головки. В этом случае в пристеночном слое создается избыток какого-либо компонента (обычно горючего), что приводит к понижению температуры продуктов сгорания возле стенки. Завесное охлаждение реализуется подачей жидкого компонента (обычно горючего) непосредственно на внутреннюю поверхность стенки через отверстия и щели в специальной конструкции - поясе завесы охлаждения. Жидкая пленка и продукты ее разложения, двигаясь по стенке, хорошо ее защищает от воздействия высокотемпературных продуктов сгорания.

Наиболее распространенной конструкцией охлаждающих трактов являются каналы, образованные ребрами (см. рис. 6.4, а) или гофрированными проставками (см. рис. 6.4, б). При таких конструкциях трактов оболочки имеют большое число связей, которые обеспечивают повышенную жесткость и прочность камеры. Минимальный шаг между связями tmin определяется технологией производства, а максимальный tmax - прочностью. Уменьшение высоты охлаждающего тракта δохл часто используется для повышения скорости течения охладителя. Однако из технологических соображений сделать высоту тракта δохл меньше 1,5 ... 1,8 мм не рекомендуется, так как при пайке может произойти перекрытие сечения канала припоем. Поэтому для повышения скорости течения охладителя, чтобы не уменьшать высоты канала, применяют спиральные винтовые связи (рис. 6.8). Если θ - угол наклона ребер с осью камеры, то скорость течения охладителя Wохл≈ 1/cosθ. Подбирая угол наклона ребер, можно в определенных пределах влиять на скорость течения.

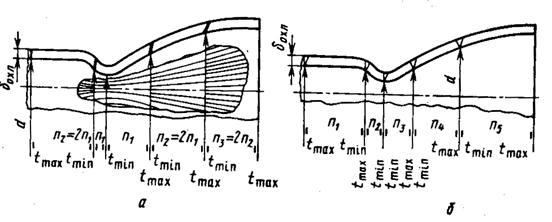

Учитывая, что в соответствии с газодинамическим профилем диаметр сечения сопла непрерывно изменяется, а число связей на определенном участке должно оставаться постоянным, то в соответствии с изменением диаметра сечения сопла будет изменяться на участке и шаг между связями (рис. 6.9).

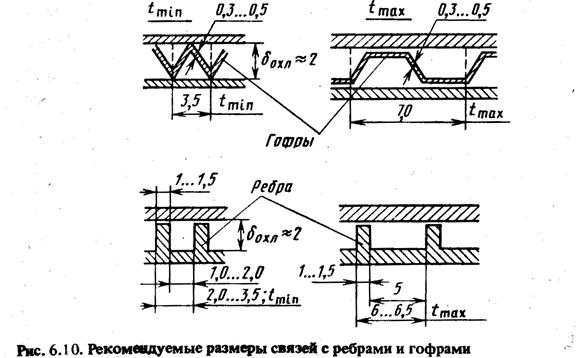

На рис. 6.10 даны рекомендации по выбору некоторых размеров тракта:

а) при тракте с ребрами tmin = 2,5 мм, tmax = 4 ... 6 мм - при пайке твердыми припоями. при диффузионной пайке tmin = 2 мм, причем допустимую высоту охлаждающего тракта здесь можно снизить до 80хכ = 1,2 .. .1,5 мм. Минимальная толщина ребер 8р = 1 мм;

б) при тракте с гофрами tmin =3,5, tmax = 5 ... 7 мм. Минимальная толщина гофра 8г =0,3 мм.

Таким образом, число связей вдоль камеры постоянно будет Изменяться, причем при ребрах - ступенями (рис. 6.11, а), а при гофрах _ отдельными секциями (рис. 6. 11, б). Технология Изготовления ребер фрезерованием требует удвоения числа ребер в каждой следующей секции: предыдущие ребра не прерываются, а между ними фрезеруются новые. Число связей - гофр - в соседних секциях произвольное, лишь в начале каждой секции должно быть t ≥ tmin, а в конце - t≤ tmax.

Естественно, выбор максимальных значений шага между ребрами или гофрами на каждой секции или участке должен быть обоснован прочностными расчетами.

Для одновременного удовлетворения требований надежного охлаждения и Прочности внутреннюю стенку камеры сгорания часто приходится изготавливать из разных материалов. Например, на наиболее теплонапряженных участках дозвуковой и критической частей сопла для стенки применяют медные сплавы, а на остальных сталь.

Наконец, сравнивая два вида связей оболочек - с ребрами и гофрами, можно отметить следующее.

1. Ребра имеют только один спай - с наружной оболочкой, в то время как у гофров - два спая, с наружной и внутренней стенками. Учитывая, что последний спай "горячий", то, естественно, его прочность меньше "холодного". Следовательно, при использовании гофров прочность связи оболочек при прочих равных условиях будет меньше, чем при применении ребер.

2. Производство ребер путем их фрезерования на внутренней оболочке много проще и надежнее, чем изготовление гофрированных секций.

З. Качество соединения стенки, спаянной с ребрами, легче проконтролировать (например, легче расшифровать снимки, полученные на рентгеновской установке). Это объясняется тем, что при гофрах эта работа сильно усложняется из-за накладки одного и другого рядов спаев, а также из-за деформации и перемещения гофров при сборке, вакуумировании, пайке и т.п.

4. При уменьшении шага между ребрами и гофрами гофры в большей степени загромождают проходное сечение охлаждающего тракта, чем ребра. Это хорошо видно из рис. 6.12. Заметим, что под коэффициентом загромождения понимается отношение площадей сечения "свободного" охлаждающего тракта, т.е. без загромождающих элементов, к реальному, т.е. загроможденному сечению данного тракта той же высоты.

Большое загромождение проходного сечения охлаждающего тракта требует для обеспечения заданной скорости течения охладителя соответствующего увеличения высоты охлаждающего тракта, что, естественно, увеличит массу камеры. Кроме того, охлаждающий тракт с большим загромождением будет иметь и повышенное гидравлическое сопротивление.

Все это приводит к тому, что большинство камер двигателей в настоящее время имеет в качестве связей фрезерованные ребра, в том числе у даже на сверхзвуковых участках сопла, изготавливаемых из стали.