Основные сведения о сварочной дуге. Вольтамперная характеристика дуги.

Сварочная дуга представляет собой длительный мощный электрический разряд, происходящий при давлении ,близком к атмосферному, в газовом промежутке между двумя электродами , находящимися под напряжением.

В обычных условиях воздух не является проводником электрического тока, и только лишь при наличии в нем электрически заряженных частиц он становится электропроводным. Процесс образования электрически заряженных частиц в зоне газов называется ионизацией. Таким образом, ионизация воздушного промежутка обеспечивает условия для протекания через него электрического тока и образования дугового разряда.

Механизм возбуждения дуги при подключении электрода и детали к источнику постоянного тока выглядит следующим образом.

Рис. 23.5. Схема электродуговой сварки

Зажигание дуги производится замыканием электрода на деталь; микровыступы, на которых возникает соприкосновение конца электрода и детали под действием электрического тока, мощность которого чрезвычайно велика на этих микровыступах , мгновенно нагреваются и испаряются. В результате этого между электродом и деталью возникает тонкий слой жидкого металла. В последующий момент сварщик отводит электрод , отчего в жидком металле образуется шейка, где плотность тока и температура металла возрастают.

Испарение продолжается и шейка удлиняется. В промежутке, заполненном парами металла, газами, вследствие высокой температуры возникает термоэлектронная эмиссия, т.е. вылет свободных электронов с поверхности конца электрода. Под действием приложенного напряжения электроды перемещаются от катода к аноду с высокой скоростью.

На своем пути они сталкиваются с молекулами и атомами паров металла, газов, добавляя или отнимая отрицательный заряд , превращающий их в отрицательные или положительные ионы. Количество носителей электрического тока возрастает , что стимулирует дальнейшее развитие разряда. Однако, с процессом термоэлектронной эмиссии в межэлектродном промежутке имеет место процесс электростатической эмиссии. Действительно, после нарушения металлического контакта вследствие разведения электродов, их можно рассматривать как обкладки конденсатора, удаляющиеся друг от друга. Показано , что напряженность электростатического поля Е между обкладками такого конденсатора при заряде его от источника с напряжением U0 через сопротивление R в условиях перемещения пластин площадью S с ускорением а имеет максимум, определяемый выражением

, В/см

, В/см

В сварочных цепях U0 = 50В , R<10м, поэтому, приняв площадь микронеровностей S=1*10-6 м2, и а<1*106 см/сек2 , получим Еmax > 1,5*1012 В/см, что более чем достаточно для мощной электростатической эмиссии электронов из любого катода.

Таким образом, оба описанных процесса приводят к появлению в разрядном промежутке свободных электронов. Можно считать , что при истечении 1(10-5-10-4)сек. от начала разряда между металлическими электродами его параметры приобретают значение длительно горящей дуги.

По внешним признакам трудно разделить в дуге какие – либо специфические области. Весь межэлектродный промежуток представляется ярко светящимся шнуром газа, имеющего температуру до 6000 С [3], 5500-7800

С [3], 5500-7800 С[2]. При таких температурах вещество межэлектродного промежутка находится в особом состоянии , представляющих собой смесь электронов, нейтральных атомов , положительных и отрицательных ионов и плазмой.

С[2]. При таких температурах вещество межэлектродного промежутка находится в особом состоянии , представляющих собой смесь электронов, нейтральных атомов , положительных и отрицательных ионов и плазмой.

Плазменный столб дуги не может непосредственно граничить с металлом электродов , т.к. в большинстве случаев точка кипения последних значительно ниже температуры столба. Поскольку бесконечные границы температуры невозможны , то естественно принять допущения о наличии промежуточных слоев газа, находящихся между электродами и столбом дуги. Температура в них постепенно снижается, а с ней и степень термической ионизации газа.

Эти слои обнаружены экспериментально. Они называются приэлектродными областями дуги - катодной и анодной. Протяженность их составляет 1(10-5-10-3)см.

Таким образом, дуга постоянного тока имеет три различные зоны

- катодную, граничащую с раскаленным концом электрода

- анодную, граничащую с анодным концом на детали

- столб дуги , представляющий собой плазму, высокотемпературную смесь нейтральных атомов и заряженных частиц.

Катодное пятно является источником излучений свободных электронов. Анодное пятно – место входа электронов. В результате ударов потока электронов на аноде выделяется наибольшее количество тепла. Неравномерным распределением тепла в дуге постоянного тока пользуются для регулирования скорости плавления основного и электродного металла, подсоединяя их соответственно к катоду (минус) или аноду (плюс)сварочной цепи.

Поверхность анодного пятна имеет форму вогнутой сферы. Для дуги постоянного тока возможна сварка на прямой (минус на электроде) и на обратной (плюс на электроде) полярности. Обычно сварка низкоуглеродистых сталей производится на прямой полярности. Обратная полярность применяется при сварке тонкого металла (для уменьшения возможности прожогов) или при применении тугоплавких электродов. В этих случаях необходимо, чтобы больше тепла выделялось на тугоплавком электроде.

Напряжение дуги определяется разностью потенциалов между катодом (электродом) и анодом (деталью)

Ud = Uk +Uст + Ud ,

где Uk +Uст + Ud – падение напряжения в катодной области, в столбе дуги и анодной области соответственно (рис.6).

Значение падений напряжения Uk =Ud можно считать постоянным, так как они зависят от материала электродов, давления и свойств газовой среды. Падение напряжения в столбе дуги Uст пропорционально длине дуги L . При средних значения тока, при которых производится ручная и автоматическая сварка, можно считать, что напряжение дуги не зависит от величины тока, а определяется только длиной дуги L: Ud = d + bL.

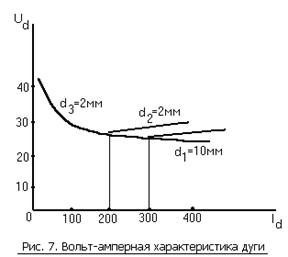

Электрическая дуга как элемент электрической цепи представляет собой существенно нелинейный элемент. На рис.5 показаны характеристики дуг, имеющих длину L = 5мм при прямой полярности тока, для электродов различных диаметров. При токах до 220А независимо от диаметра электродов все характеристики практически совпадают.

При увеличении тока напряжение на дуге падает за счет увеличения площади сечения столба дуги и, как следствие, его электропроводности. Такая дуга малоустойчива и соответствующие ей режимы находят ограниченное применение. При больших токах (d=10мм) дуга имеет жесткую характеристику. В этих случаях площадь сечения столба дуги и площадь сечения анодных и катодных пятен изменяются пропорционально току, а потому плотность тока и падение напряжения во всех областях дуги остаются неизменными и независящими от тока дуги. Такая дуга более устойчива и соответствующие ей режимы более предпочтительны.

При токах, превышающих определенное значение, соответствующее диаметру электрода, напряжение на дуге возрастает. Это вызвано тем, что площадь катодного пятна не может увеличиваться , будучи ограничена площадью сечения электрода, и сопротивление столба дуги возрастет. Дуга с возрастающей характеристикой широко используется при сварке под флюсом и в защитных газах.

При токах, превышающих определенное значение, соответствующее диаметру электрода, напряжение на дуге возрастает. Это вызвано тем, что площадь катодного пятна не может увеличиваться , будучи ограничена площадью сечения электрода, и сопротивление столба дуги возрастет. Дуга с возрастающей характеристикой широко используется при сварке под флюсом и в защитных газах.